Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:51.

- Последно модифициран 2025-01-23 14:36.

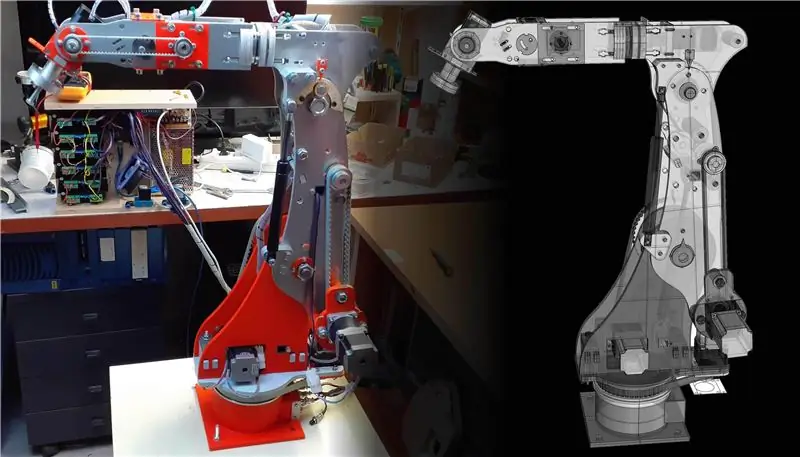

След повече от година проучвания, прототипи и различни неуспехи успях да построя железен / алуминиев робот с 6 степени на свобода, контролиран от стъпкови двигатели.

Най -трудната част беше дизайнът, защото исках да постигна 3 основни цели:

- Ниски разходи за реализация

- Лесен монтаж дори с малко оборудване

- Добра прецизност при движение

Проектирах 3D модела с Rhino няколко пъти до (според мен) добър компромис, който отговаря на трите изисквания.

Аз не съм инженер и преди този проект нямах никакъв опит в роботиката, така че човек с по -голям опит от мен можеше да открие недостатъци в дизайна в това, което направих, но все пак мога да кажа, че съм доволен от крайния резултат, който постигнах.

Консумативи

за повече информация посетете моя личен блог

Стъпка 1: CAD дизайн

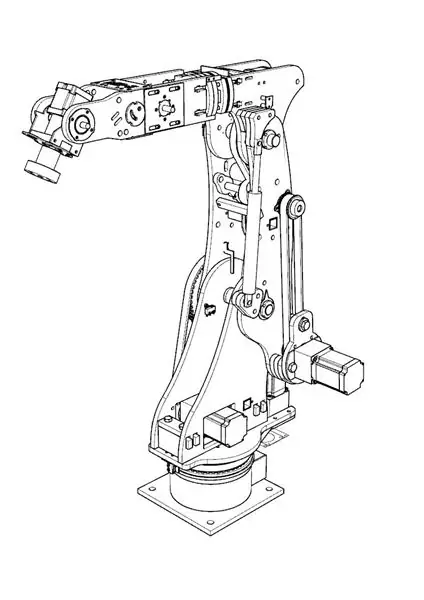

Преди да стигна до крайния модел, аз проектирах поне 8 различни прототипа с различни системи за предаване, но никой не можеше да задоволи трите описани по -горе изисквания.

Събирайки механичните решения на всички направени прототипи (и също приемайки някои компромиси), излезе крайният модел. Не преброих часовете, прекарани пред CAD, но мога да ви уверя, че те бяха наистина много.

Един аспект, който трябва да имате предвид на етапа на проектиране, е, че дори един грам, добавен към края на китката на робота, се умножава за сметка на съпротивлението на въртящия момент на двигателите в основата и следователно се добавя повече тегло и толкова повече двигателите трябва да се изчисли, за да издържи усилието.

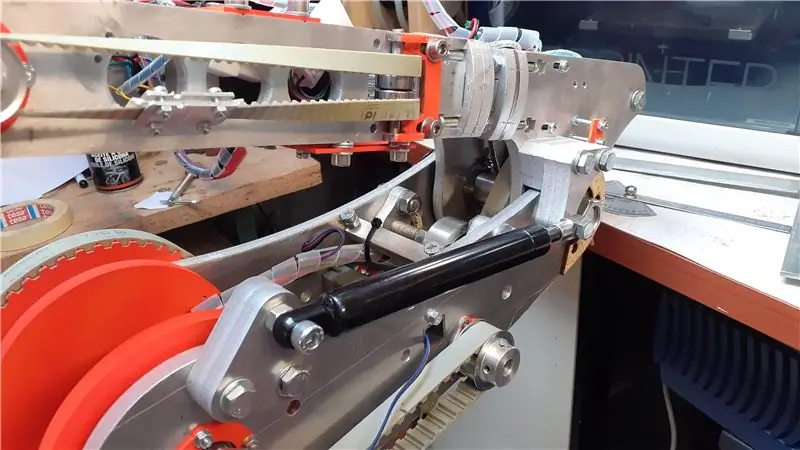

За да „помогна“на двигателите да издържат на напрежението, приложих газови бутала от 250N и 150N.

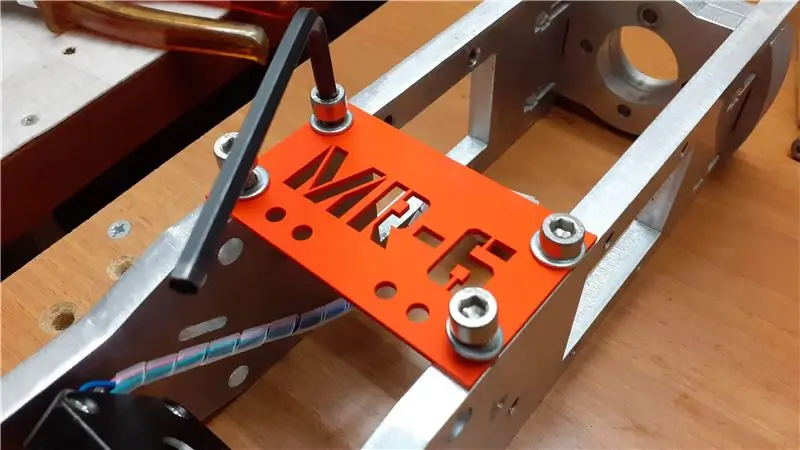

Мислех за намаляване на разходите, като създадох робота с лазерно изрязани железни плочи (С40) и алуминий с дебелина от 2, 3, 5, 10 мм; лазерното рязане е много по -евтино от 3D фрезоване на метал.

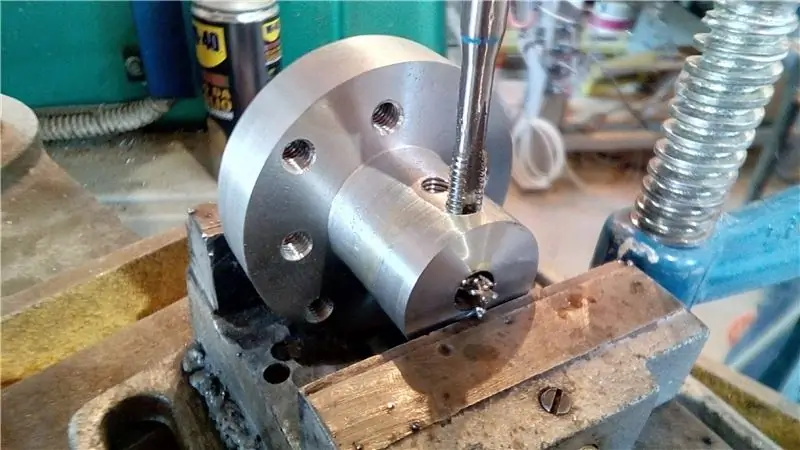

След като проектирах всеки отделен компонент, направих формите на парчетата в.dxf и ги изпратих до центъра за рязане. Всички останали компоненти са направени от мен на струг.

Стъпка 2: Подготовка и монтаж

Най -накрая е време да си изцапам ръцете (това правя най -добре) …

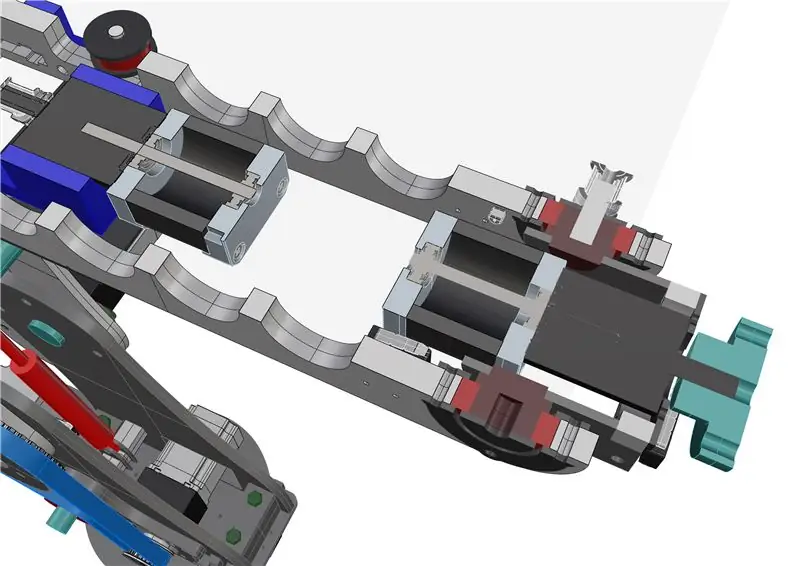

Фазата на изграждане отне много часове работа за подготовката на парчетата, ръчното подаване на отворите, фугите, резбите и завъртането на главините. Фактът, че съм проектирал всеки отделен компонент, за да мога да работя само с няколко работни инструмента, ме накара да нямам големи изненади или механични проблеми.

Най -важното нещо е да не бързате да приключвате нещата, а да бъдете скрупулирани и да следвате всяка една линия на проекта, като импровизацията на този етап никога не води до добри резултати.

Осъзнаването на опорните седалки е изключително важно, тъй като всяка връзка се опира на тях и дори малка игра от няколко процента може да компрометира успеха на проекта.

Оказа се, че се налага да преправя щифтовете, защото със струга бях премахнал около 5 цента по -малък от отвора на лагера и когато се опитах да го монтирам, играта беше чудовищно очевидна.

Инструментите, които използвах за приготвянето на всички парчета, са:

- бормашина

- мелница / дремел

- точило камък

- ръчен файл

- струг

- Английски ключове

Разбирам, че не всеки може да има струг у дома и в този случай ще е необходимо да поръчате парчетата в специализиран център.

Бях проектирал парчетата да бъдат лазерно изрязани с малко по -изобилни фуги, за да мога да ги усъвършенствам на ръка, защото лазерът, колкото и прецизен да е той, генерира коничен разрез и е от съществено значение да се вземе предвид.

Работа с файла с ръка на всяка фуга, която направих, за да генерирам много прецизно свързване между частите.

Дори дупките в седалките на лагерите бях направил по -малки и след това ги разглобих на ръка с дремела и много (но наистина много) търпение.

Всички резби, които направих на ръка на свредлото, защото се получава максималната перпендикулярност между инструмента и парчето. След подготовката на всяко парче настъпи дългоочакваният момент на истината, сглобяването на целия робот. Бях изненадан да открия, че всяко парче се вписва точно в другото с правилните отклонения.

Роботът вече е сглобен

Преди да направя нещо друго, предпочетох да направя някои тестове за движение, за да се уверя, че двигателите са проектирани правилно, ако открия някакви проблеми с двигателите, особено техния момент на затягане, ще бъда принуден да преработя добра част от проекта.

Така че след като монтирах и 6 -те двигателя, занесох тежкия робот в таванската си лаборатория, за да го подложа на първите тестове.

Стъпка 3: Първи тестове за движение

След като завърших механичната част на робота, бързо сглобих електрониката и свързах само кабелите на 6-те двигателя. Резултатите от теста бяха много положителни, фугите се движат добре и в предварително установените ъгли открих няколко лесно разрешени проблема.

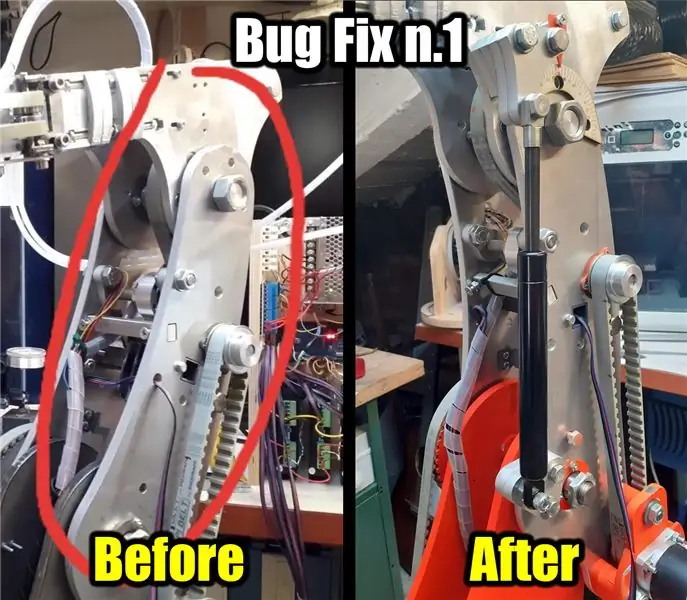

Първият проблем засяга съвместно №. 3, което при максимално удължаване претоварва прекалено много колана и понякога причинява загуба на стъпала. Решението на този проблем ме доведе до различни аргументи, които ще видим в следващата стъпка.

Вторият проблем се отнася до фугата №. 4, решението на усукването на колана не беше твърде надеждно и породи проблеми. Междувременно железните части на робота започнаха да образуват малки ръждиви точки, така че с възможността да реша проблемите, аз също се възползвах от възможността да го нарисувам.

Стъпка 4: Боядисване и повторно сглобяване

Не харесвам особено фазата на рисуване, но в този случай съм длъжен да го направя, защото го обичам още по -малко.

На ютията слагам първо грунд, който служи като фон за червената флуо боя.

Стъпка 5: Поправка на грешка N.1

След резултатите от теста трябваше да направя някои промени, за да подобря точността на робота. Първата модификация се отнася до фугата # 3, особено когато тя беше в най -неблагоприятното състояние, упражни прекомерно сцепление на колана и следователно двигателят винаги беше под стрес. Решението беше да се помогне чрез прилагане на сила, противоположна на посоката на въртене.

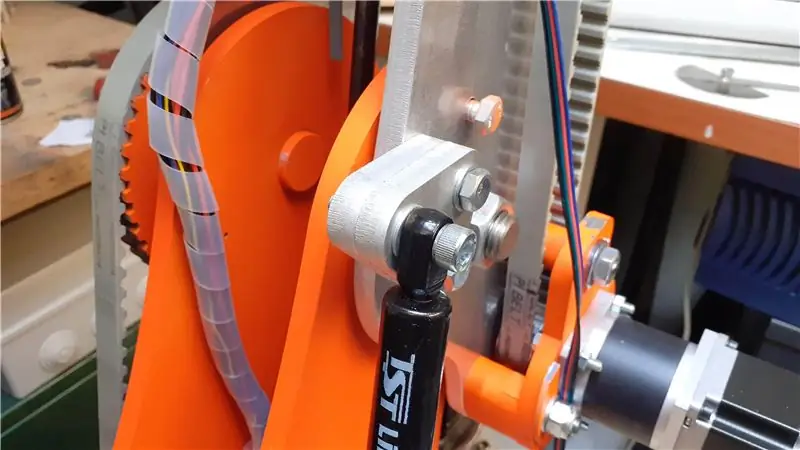

Цели нощи обмислях кое би могло да бъде най -доброто решение, без да се налага да правя всичко отново. Първоначално мислех да приложа голяма торсионна пружина, но търсейки онлайн, не намерих нищо удовлетворяващо, затова предпочетох газово бутало (тъй като вече бях проектирано за съединение № 2), но все пак трябваше да реша къде да го поставя, защото нямаше достатъчно място.

Като се отказах малко от естетиката, реших, че най -доброто място за поставяне на буталото е отстрани.

Направих изчисленията за необходимата мощност на буталото, като взех предвид точката, в която трябваше да упражни силата, и след това поръчах в ebay 150 N бутало с дължина 340 мм, след което проектирах новите опори, за да мога да го фиксирам.

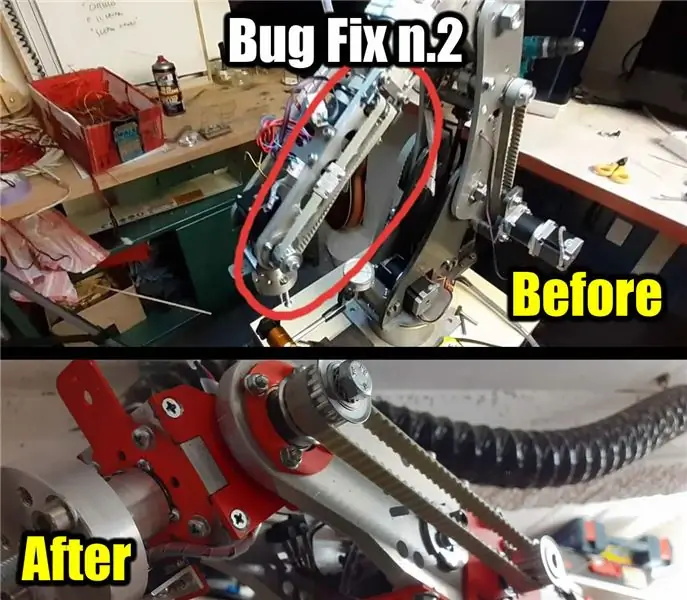

Стъпка 6: Поправка на грешка N.2

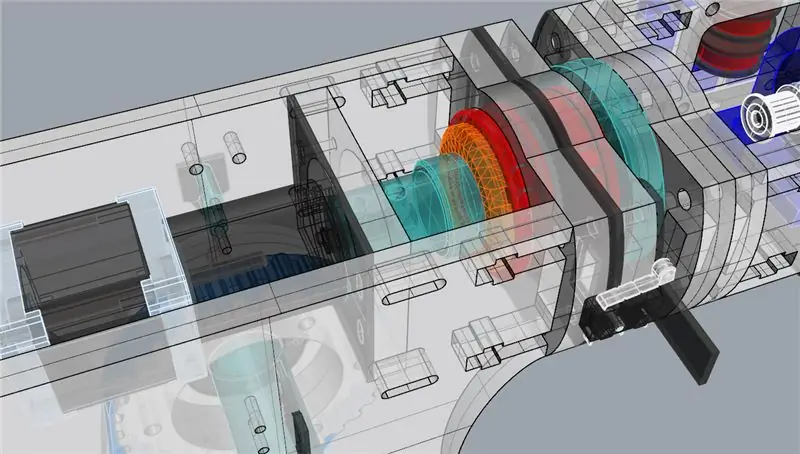

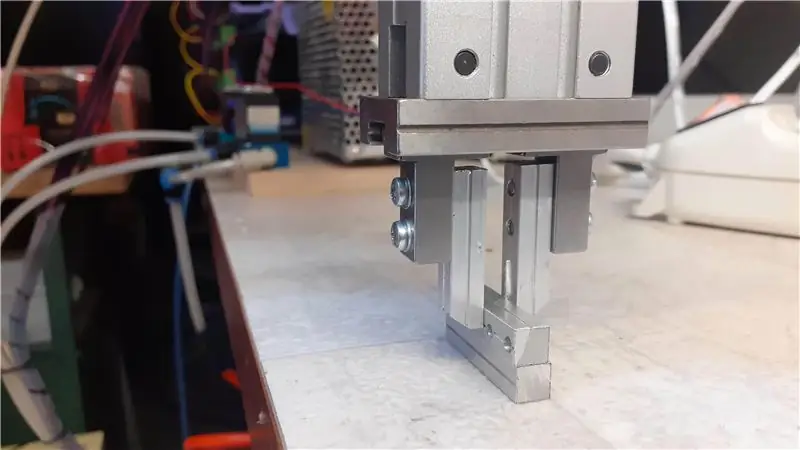

Втората промяна се отнася до съединение №. 4, където първоначално бях планирал трансмисията с усукания колан, но осъзнах, че пространствата са намалени и коланът не работи добре, както се надявах.

Реших да преработя напълно цялата фуга, като проектирах раменете така, че да получа двигателя в паралелна посока спрямо тях. С тази нова модификация сега коланът работи правилно и също така е по -лесно да го опънете, защото съм проектирал система с ключове за лесно опъване на колана.

Стъпка 7: Електроника

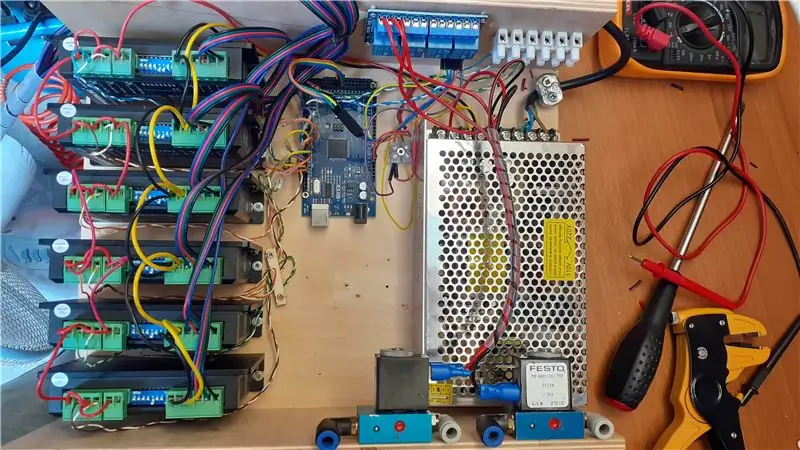

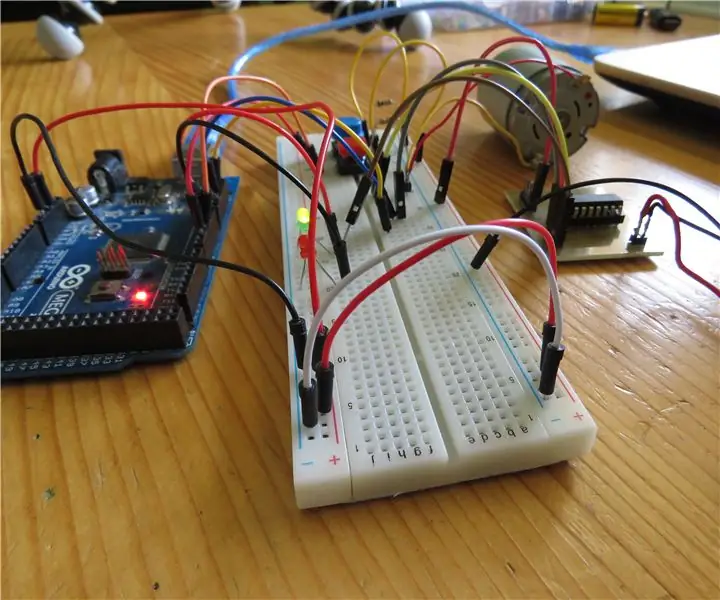

Електрониката за управление на двигателя е същата, която се използва за класически 3-осен CNC с тази разлика, че има още 3 драйвера и още 3 двигателя за управление. Цялата логика за управление на осите се изчислява от приложението, електрониката има единствената задача на получаване на инструкции за това на колко градуса двигателите ще трябва да се въртят, така че съединението да не достигне желаното положение.

Частите, които съставят електрониката са:

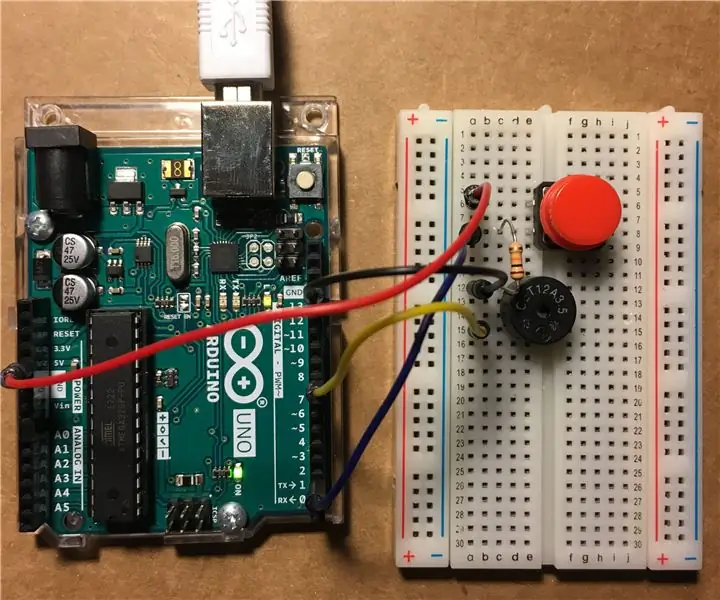

- Arduino Mega

- н. 6 драйвер DM542T

- н. 4 Relè

- н. 1 24V захранване

- н. 2 електромагнитни клапана (за пневматичната скоба)

На Arduino заредих скицата, която се занимава с едновременно управление на движенията на двигателите като ускорение, забавяне, скорост, стъпки и максимални граници и е програмирана да получава команди, които да се изпълняват чрез сериен (USB).

В сравнение с професионалните контролери на движение, които могат да струват до няколко хиляди евро, Arduino по свой собствен малък начин се защитава твърде очевидно твърде сложни операции, които не е в състояние да управлява, като например многонишковото полезно, особено когато трябва да управлявате няколко двигателя едновременно.

Стъпка 8: Софтуерни съображения

Всеки робот има своя собствена форма и различни ъгли на движение и кинематиката е различна за всеки от тях. В момента за провеждане на тестовете използвам софтуера на Крис Анин (www.anninrobotics.com), но математиката, написана за неговия робот, не пасва идеално на моята, всъщност някои области от работната зона, до които не мога да достигна тях, защото изчисленията на ъглите не са пълни.

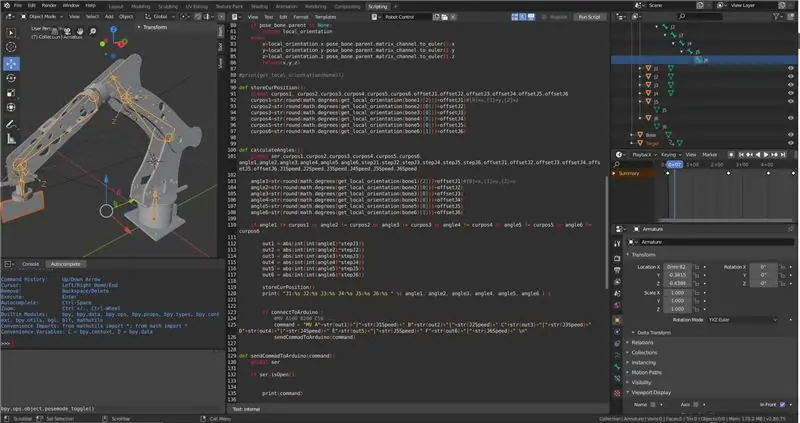

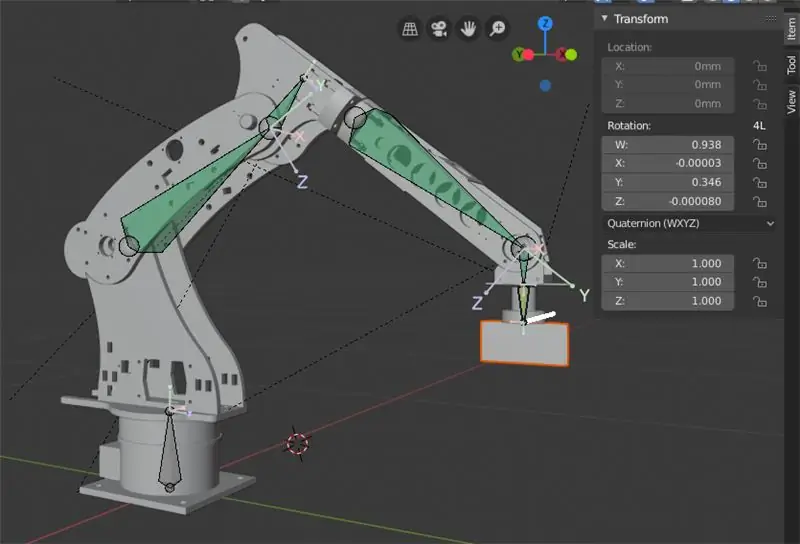

Софтуерът на Annin сега е добре за експериментиране, но ще трябва да започна да мисля за писане на собствен софтуер, който да пасва на 100% с физиката на моя робот. Вече започнах да правя някои тестове с помощта на Blender и да пиша частта на Python на контролера за движение и изглежда като добро решение, има някои аспекти, които трябва да се разработят, но тази комбинация (Blender + Ptyhon) е много лесна за изпълнение, особено е лесна да планирате и симулирате движения, без да имате робота пред себе си.

Стъпка 9: Пневматична скоба

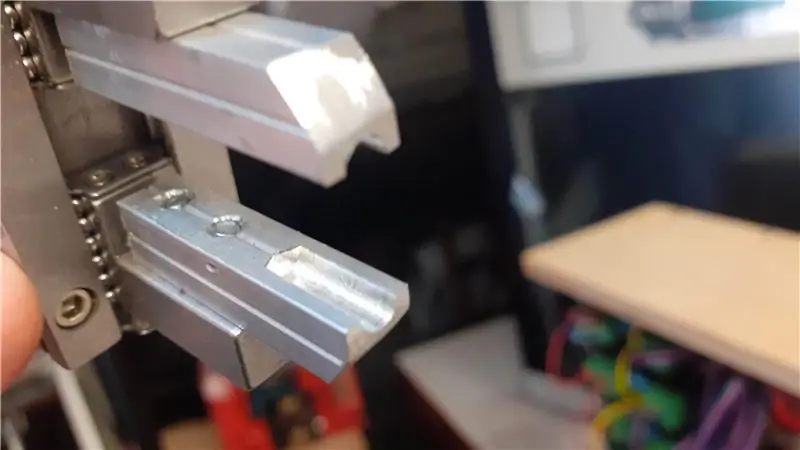

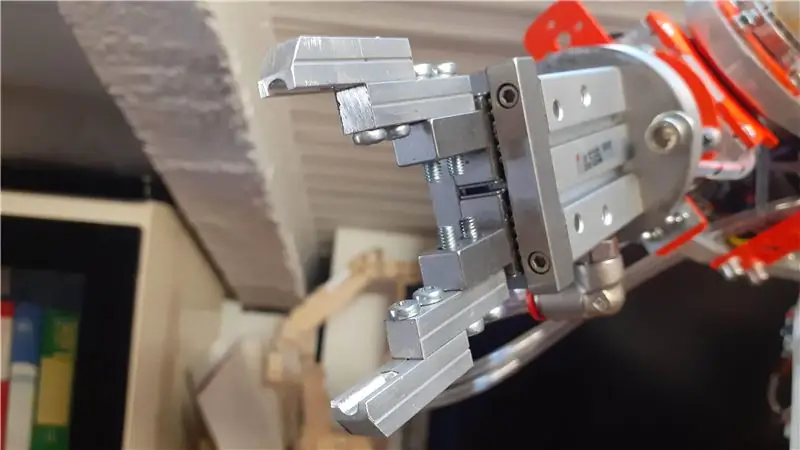

За да мога да нося предмети към робота, аз съм го оборудвал с пневматична скоба.

Лично аз не харесвам клещи със сервоустройства, те не ми дават много доверие върху уплътнението, затова си помислих, че пневматичен щифт, специално регулиращ налягането, може да задоволи всички нужди.

С квадратни алуминиеви профили модифицирах скобата, за да поема както малки предмети, така и големи обекти.

По -късно, когато намеря време, ще събера цялата информация за проекта, за да мога да го изтегля.

Надявам се да ви хареса тази инструкция.

Препоръчано:

3D роботизирана ръка с Bluetooth стъпкови двигатели: 12 стъпки

3D роботизирана ръка с Bluetooth стъпкови двигатели: В този урок ще видим как да направим 3D роботизирана ръка, с 28byj-48 стъпкови двигатели, серво мотор и 3D отпечатани части. Печатната платка, изходният код, електрическата диаграма, изходният код и много информация са включени в моя уебсайт

Управление на DC двигатели с Arduino и L293: 5 стъпки (със снимки)

Управление на DC двигатели с Arduino и L293: Лесен начин за управление на DC двигатели. Всичко, от което се нуждаете, са познания по електроника и програмиране Ако имате въпроси или проблеми, можете да се свържете с мен на моята поща: [email protected] Посетете канала ми в YouTube: https : //www.youtube.com/channel/UCuS39O01OyP

Mecanum Omni Wheels Robot с GRBL стъпкови двигатели Arduino Shield: 4 стъпки

Mecanum Omni Wheels Robot с GRBL стъпкови двигатели Arduino Shield: Mecanum Robot - Проект, който исках да изградя, откакто го видях в блога за мехатроника на Деян, howtomechatronics.com Деян наистина свърши добра работа, обхващайки всички аспекти от хардуера, 3D печат , електроника, код и приложение за Android (MIT

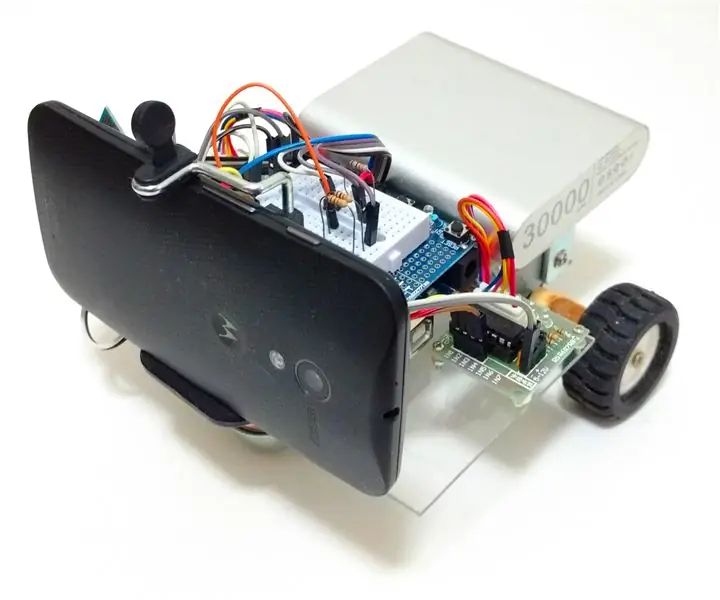

Робот FPV Rover с Wi-Fi контрол (с Arduino, ESP8266 и стъпкови двигатели): 11 стъпки (със снимки)

Wi-fi контролиран робот FPV Rover (с Arduino, ESP8266 и стъпкови двигатели): Тази инструкция показва как да проектирате дистанционно управляван двуколесен роботизиран роувър през wi-fi мрежа, използвайки Arduino Uno, свързан към Wi-fi модул ESP8266 и два стъпкови двигателя. Роботът може да се управлява от обикновени интернет вежди

Какво да правите със случайни колекции от двигатели: Проект 2: Въртящи се светлини (модел НЛО): 12 стъпки (със снимки)

Какво да правя със случайни колекции от двигатели: Проект 2: Въртящи се светлини (модел НЛО): И така, все още имам колекция от случайни двигатели … Какво ще правя? Е, нека помислим. Какво ще кажете за LED светкавица? (Не са ръчни, съжалявам любителите на въртенето.) Изглежда малко като НЛО, звучи като смесица между трева и блендер