Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:49.

- Последно модифициран 2025-01-23 12:57.

За този проект търсенето беше да се предложи изобретение или система, която вече е измислена, но която изисква някои подобрения. Както може би някои знаят, Белгия е много популярна със своята бира. В този проект изобретението, което се нуждаеше от някои подобрения, е комбинирана система, която може да започне с отваряне на бира и след това да се излее бирата в подходяща чаша, избрана от клиента. Това изобретение не е много известно, тъй като може да бъде направено по -лесно на ръка от „здрав“човек, отколкото с машина, но все пак е много интересно за друга категория хора. Днес, за съжаление, някои от нас не са в състояние да направят това. По -конкретно, хората с тежък проблем с ръцете или мускулите, възрастните хора или хората със заболяване като Паркинсон, A. L. S. и т.н., не могат да го направят. Благодарение на този механизъм те ще могат да пият добре сервирана бира сами, без да се налага да чакат някой да дойде и да им помогне с тези две задачи.

Нашата система е посветена и на простия потребител, който иска да се наслади на бира сам с приятелите си и да се наслади на белгийския опит. Сервирането на бира не е за всеки и наистина нашата практика е международно известна и с удоволствие я споделяме с целия свят.

Консумативи:

Главни компоненти:

- Arduino UNO (20,00 евро)

- Преобразувател на напрежение: LM2596 (3,00 евро)

- 10 2-пинови клеми (общо 6.50 евро)

- 2-пинов SPST ON/Off превключвател (0,40 евро)

- Кондензатор от 47 микрофарада (0,40 евро)

- Дърво: MDF 3 mm и 6 mm

- PLA-пластмаса

- Нишка за 3D печат

- 40 болтове и гайки: M4 (по 0,19 евро всеки)

- Линеен задвижващ механизъм-Nema 17: 17LS19-1684E-300G (37,02 евро)

- Хибриден стъпков двигател Sanyo Denki (58,02 евро)

- 2 Стъпков шофьор: DRV8825 (по 4,95 евро всеки)

- 2 бутона (по 1,00 евро всеки)

- 3 микро превключвателя (по 2,25 евро всеки)

- 5 сачмени лагери ABEC-9 (по 0,75 евро всеки)

Софтуер и хардуер:

- Inventor от Autodesk (CAD-файлове)

- 3D принтер

- Лазерен нож

- Захранване с напрежение 24 волта

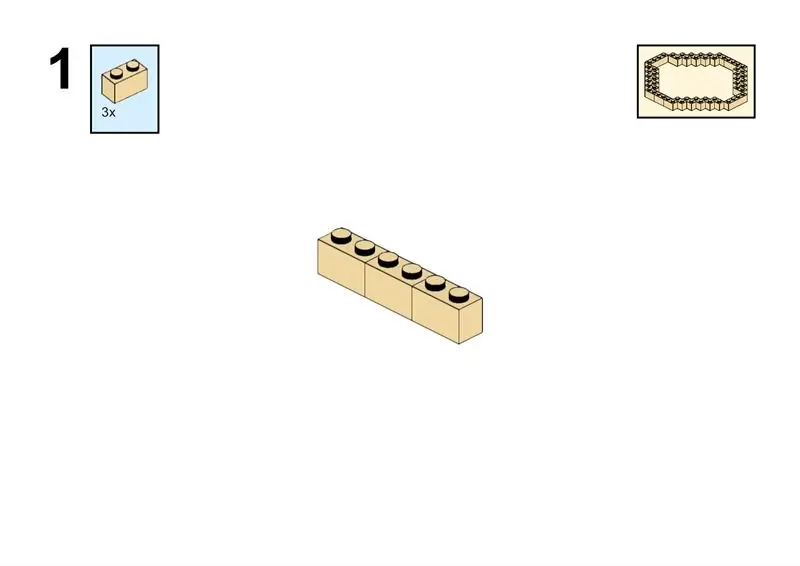

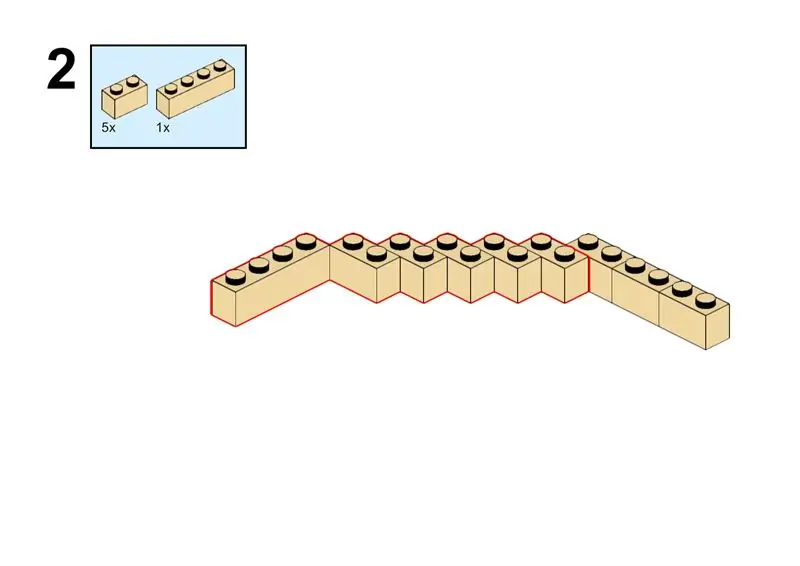

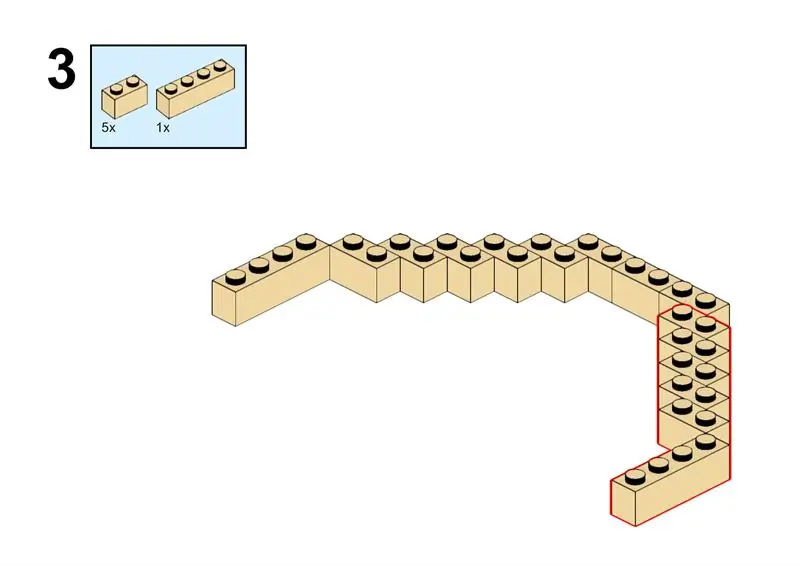

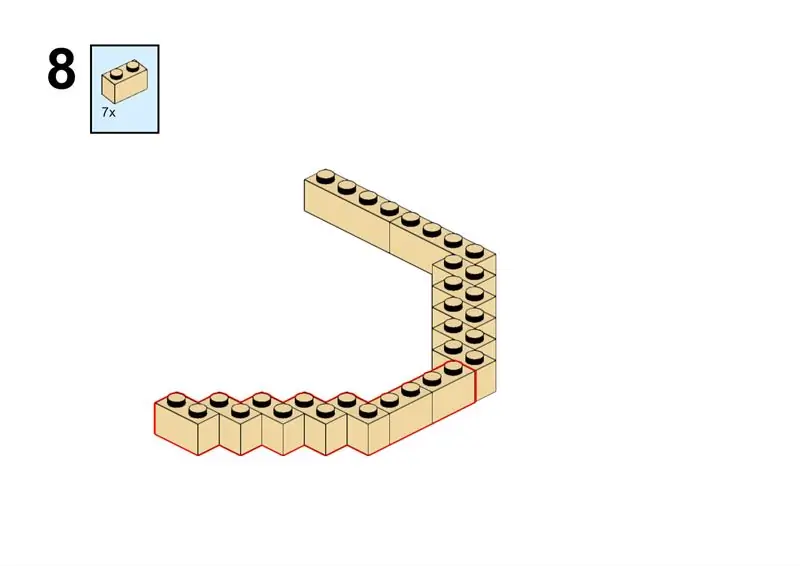

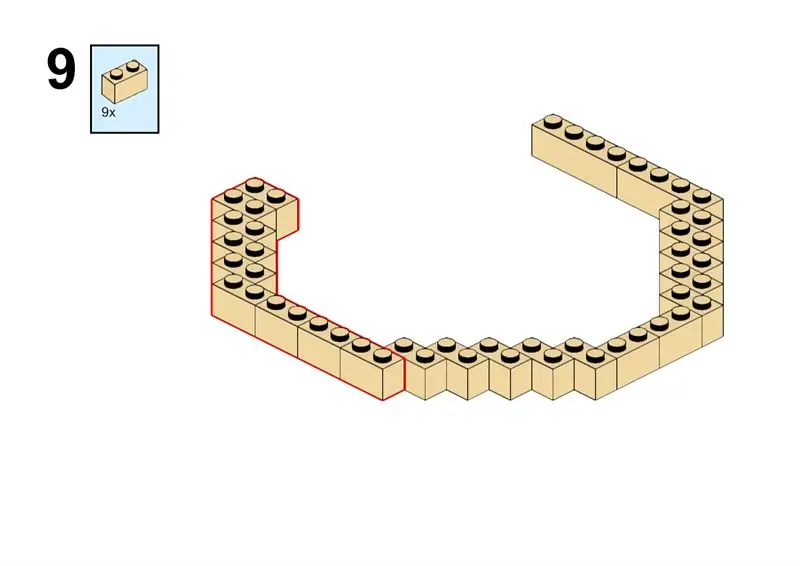

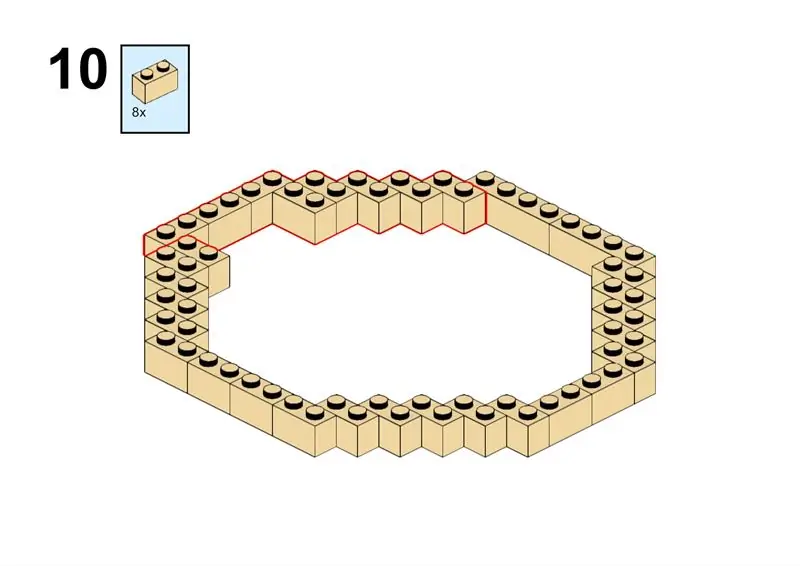

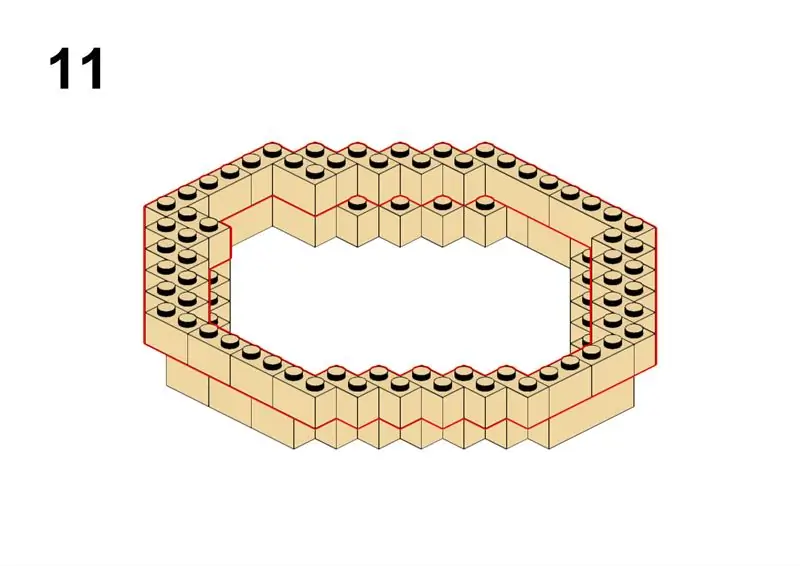

Стъпка 1: Дървена конструкция

Дървена конструкция

За конфигурацията на робота се използва външна конструкция, която осигурява твърдост и прави робота здрав. Първо, механизмът на отваряне, напълно заобиколен от тази структура, за да може да добави лагер в горната част на аксистото, прави механизма стабилен. Освен това в долната част на кулата има равнина за монтиране на стъпков двигател. В страните на кулата са предвидени отвори за предотвратяване на въртенето на отварачката, така че той да слезе право към капсулата, за да отвори бутилката. В страничните равнини има и дупки за закрепване на държач, който да блокира отварачката да падне напълно надолу. На второ място, допълнителна равнина е предвидена зад кулата на отварящия механизъм за монтиране на двигателя и предаване на изливащия механизъм.

В долната част на държача за стъкло е предвидена равнина, която да поддържа стъклото при падане. Това е необходимо, тъй като стъклото е повдигнато нагоре, за да се създаде идеалното пространство между горната част на бутилката и горната част на стъклото. В тази равнина е предвиден отвор за поставяне на микро превключвател като краен ефект. Също така бяха осигурени дупки в дървените равнини, за да има чисто окабеляване на сензорите и двигателите. Освен това бяха предвидени някои отвори в долната равнина на дървената конструкция, за да се изравни височината на бутилките в механизма за отваряне и да се осигурят някои пространства за страничните дървени парчета на механизма за наливане, както и място за болтовете на дъното на държача за бутилки в механизма за наливане.

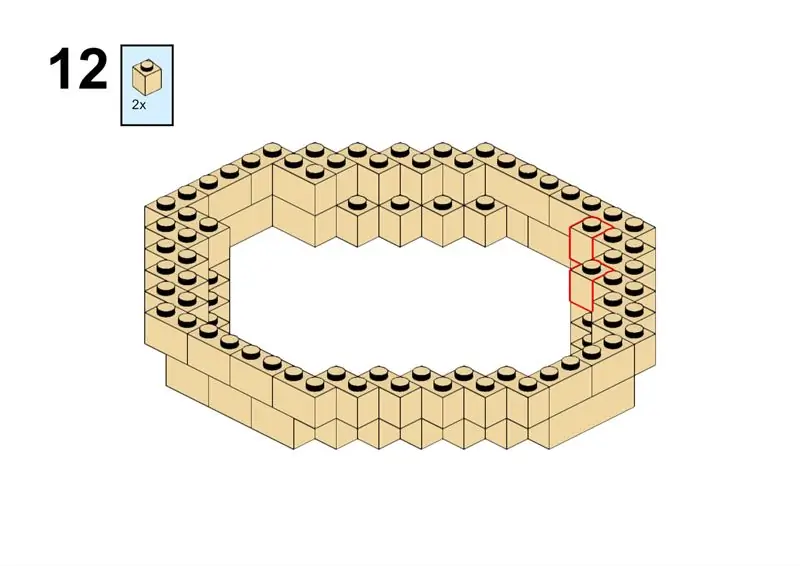

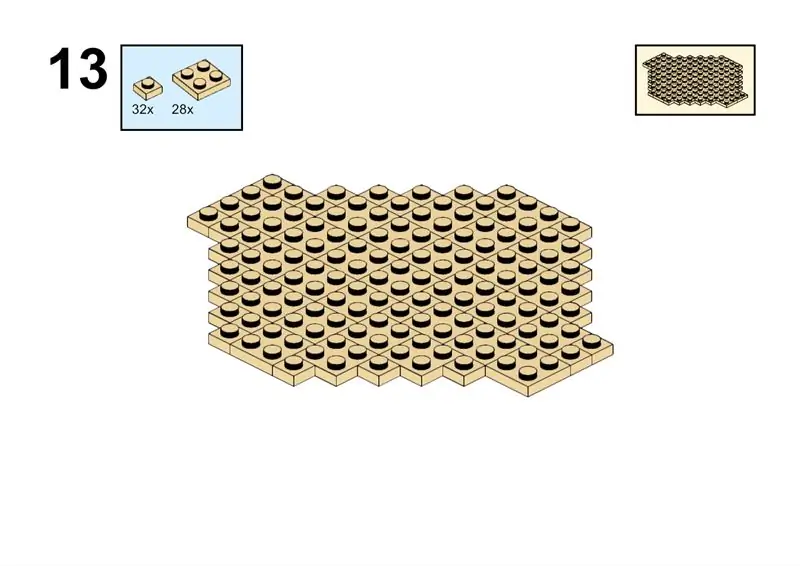

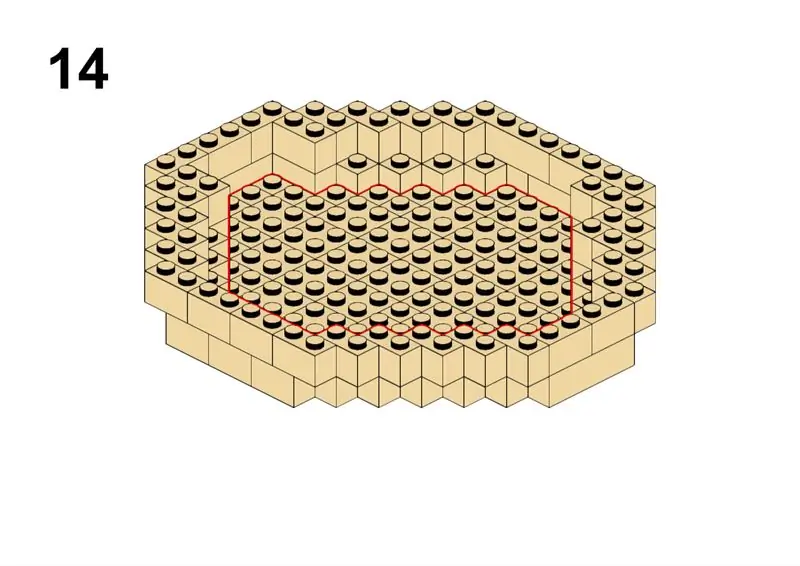

Пъзел механизъм

Пример за метода на сглобяване е добавен в снимките на този етап. Той дава изглед на механизма на пъзела и предвидените отвори за сглобяване на равнините помежду си.

Стъпка 2: Механизъм за отваряне

Този модел се състои от една отварачка за бутилки (която също прави отварачка за консерви, за горната заоблена част), една огромна трапецовидна метална пръчка, един държач за отварачка (дървена плоча с 2 малки панти, през които преминава малка метална шина), един грайфер за отварачката за бутилки и един сферичен винт. На металната щанга (свързана с двигател) държачът на отварачката е над сферичния винт. Благодарение на въртенето на металния прът, създаден от двигателя, сферичният винт може да се движи нагоре и надолу, като задвижва с тях движението на държача на отварачката с прикрепената към него отварачка. Малката метална шина, вклинена между 4 колони, предотвратява завъртането на държача за отваряне. В двата края на малката лента са поставени два „блокера“. По този начин малката лента не може да се движи хоризонтално. В началото отварачката се държи залепена за бутилката. Отварящият механизъм се издига нагоре и се плъзга по бутилката (благодарение на заоблената й част), докато отворът на отварачката не се залепи за кутията на бутилката. В този момент отварачката ще приложи въртящ момент, за да отвори бутилката.

- Голяма панта (1 брой)

- Дървена плоча (1 брой)

- Малък блок за блокиране (2 броя)

- Малък метален прът (1 брой)

- Малка панта (2 броя)

- Отварачка (1 брой)

- Лагер (1 брой)

- Отварящ блокер (1 брой)

- Мотор + трапецовидна щанга + сферичен винт (1 брой)

Стъпка 3: Механизъм за баланс

Система за изливане на баланс

Тази система се състои от система за баланс, която от всяка страна има система за държач за бутилки и система за държач за стъкло. А в средата има система за сглобяване, която да го прикрепи към оста.

1. Поставка за бутилки

Дизайнът на държача за бутилки се състои от 5 големи плочи, които са прикрепени към страните на балансиращата система с конфигурация на пъзел, а в долната част има и шеста плоча, прикрепена с болтове М3, за да държи мечката Jupiler, така че не не минава през. Сглобяването към страничните дървени плочи също се подпомага с конфигурация на болт и гайка, 4 за всяка дървена плоча (2 от всяка страна).

Също така е реализиран държач за гърло на бутилката, който захваща горната част на бутилката, това парче е прикрепено към системата за сглобяване на ос, обяснено по -късно.

Освен това, чрез монтажа са реализирани 10 3D отпечатани цилиндъра, за да се добави втвърдяване на конструкцията. Болтовете, които преминават през тези цилиндри, са М4 и със съответните им гайки.

И накрая, внедрихме два сензора за превключване, за да открием бутилката, която е вътре в държача, за да направим това, използвахме 3D отпечатан държач за тяло, който е прикрепен към дървените плочи под и над него.

2. Поставка за стъкло

Дизайнът на държача за стъкло е оформен от 2 дървени плочи, прикрепени по същия начин като плочите на държача за бутилки. Има и 5 3D отпечатани цилиндъра за добавяне на твърдост. За да поддържа дъното на стъклото Jupiler, има полуцилиндров парче, където стъклото се опира. Това го прикрепих чрез 3 рамена, които се сглобяват с болтове М4.

За поддържане на горните части на стъклата са изпълнени две части, едната за горната част на стъклото, така че при завъртане на балансиращата система тя не пада и друга, която държи страничната част на стъклото.

3. Система за сглобяване на оси

Изискваше се система за закрепване на балансовата система към въртящата се ос. Използвахме конфигурация, при която надлъжните пръти (общо 4) са притиснати една към друга с болтове и гайки М4. И през тези пръти има 10 3D отпечатани парчета, които имат малко по -голям диаметър на оста. За да се увеличи сцеплението, има две надлъжни гумени ленти между оста и 3D отпечатаните парчета.

4. Балансирайте дървени плочи

Има 2 странични дървени плочи, които държат всички държачи в него и те са прикрепени към оста чрез системата от оси, обяснена по -горе.

Предаване

Релетата, обяснени в системата за баланс на движението на оста, това са метални пръти от 8 мм, които са монтирани в конструкцията с помощта на 3 лагера и съответните им лагерни държачи.

За да се постигне достатъчен въртящ момент за извършване на въртящото движение на изливането, се използва ремъчна трансмисия. За малката метална ролка е използвана ролка с диаметър на стъпката 12,8 мм. Голямата ролка е отпечатана 3D, за да достигне необходимото съотношение. Точно като металната ролка, към шайбата е предвидена допълнителна част, за да се прикрепи към въртящата се ос. За да се приложи напрежение върху колана, външен лагер се използва върху подвижен опъващ апликатор, за да се създадат различни количества напрежение вътре в колана.

Стъпка 4: Електроника и Arduino код

За електронните компоненти се препоръчва да се разгледа отново списъкът с изисквания и да се види каква трябва да бъде кинематиката на тази система. Първото изискване, което нашите системи имат, е вертикалното движение на отварачката. Друго изискване е силата, която трябва да се приложи върху ръката, за да се отлепи капачката на бутилката. Тази сила е около 14 N. За изливащата се част изчисленията се решават чрез Matlab и водят до максимален въртящ момент от 1,7 Nm. Последното изискване, което е отбелязано, е удобството на потребителя на системата. Следователно използването на стартов бутон ще бъде полезно за стартиране на механизма. В тази глава ще бъдат избрани и обяснени отделните части. В края на главата ще бъде представен и целият дизайн на макет.

Отварящият механизъм

За да започнете, системата за отваряне е необходима, за да отворите бутилка бира. Както вече беше казано във въведението на тази глава, въртящият момент, необходим за отделяне на капачката на бутилката от бутилката, е 1, 4 Nm. Силата, която ще бъде приложена върху рамото на отварачката, е 14 N, ако рамото е около 10 cm. Тази сила се създава от сила на триене, създадена чрез завъртане на резба през гайка. Като държите гайката забита в нейното въртеливо движение, единственият начин, по който гайката сега може да се движи, е нагоре и надолу. За това е необходим въртящ момент, за да се гарантира, че гайката може да се движи нагоре и надолу и с това също трябва да излезе сила от 14 N. Този въртящ момент може да бъде изчислен по формулата по -долу. Тази формула описва необходимия въртящ момент за преместване на обект нагоре и надолу с определено количество въртящ момент. Необходимият въртящ момент е 1,4 Нм. Това трябва да бъде минималното изискване за въртящ момент за двигателя. Следващата стъпка е да потърсите какъв двигател би бил най -подходящ в тази ситуация. Отварящият механизъм върти голямо количество обороти и като погледнем необходимия въртящ момент, добра идея е да изберете сервомотор. Предимството на сервомотора е, че той има висок въртящ момент и умерена скорост. Проблемът тук е, че сервомоторът има определен обхват, по -малък от пълен оборот. Решение би било, че сервомоторът може да бъде „хакнат“, което води до това, че сервомоторът има завъртане на 360 ° и продължава да се върти. Сега, след като сервомоторът е „хакнат“, е почти невъзможно да отмените тези действия и да го направите нормално отново. Това води до това, че по -късно сервомоторът не може да се използва повторно в други проекти. По -добро решение е, че изборът по -добре отива на стъпков двигател. Тези видове двигатели може да не са тези с най-голям въртящ момент, но се въртят по контролиран начин за разлика от DC мотора. Проблем, който се открива тук, е съотношението цена към въртящ момент. Този проблем може да бъде решен с помощта на скоростна кутия. С това решение скоростта на въртене на конеца ще бъде намалена, но въртящият момент ще бъде по -висок по отношение на предавателните отношения. Друго предимство на използването на стъпков двигател в този проект е, че стъпковият двигател може да се използва след това за други проекти през следващите години. Недостатъкът на стъпков двигател с скоростна кутия е получената скорост, която не е толкова висока. Имайки предвид, че системата изисква линеен задвижващ механизъм, в който това се избягва от гайката и резбовия механизъм, което също ще го забави. Следователно изборът беше на стъпков двигател без скоростна кутия и незабавно свързан с резба с включена гладка гайка.

За този проект добър стъпков двигател за приложението е Nema 17 с въртящ момент от 44 Ncm и цена от 32 евро. Както вече беше казано, този стъпков двигател е комбиниран с резба и гайка. За управление на стъпковия двигател се използва H-мост или драйвер за стъпков двигател. H-мостът има предимствата да получава два сигнала от конзолата Arduino, а с помощта на външно захранване с DC напрежение, H-мостът може да преобразува сигналите за ниско напрежение до по-високи напрежения от 24 волта, за да захранва стъпковия двигател. Поради това, стъпковият двигател може лесно да се управлява от Arduino чрез програмиране. Програмата може да бъде намерена в приложението. Двата сигнала, идващи от Arduino, са два цифрови сигнала, единият е отговорен за посоката на въртене, а другият е ШИМ сигнал, който определя скоростта. Драйверът, използван в този проект за механизма за изливане и отварянето, е „стъпков драйвер DRV8825“, който е в състояние да преобразува PWM сигнали от Arduino в напрежение от 8,2 V до 45 V и струва около 5 евро всеки. Друга идея, която трябва да имате предвид, е мястото на отварачката по отношение на отвора на бутилката. За да се опрости програмиращата част, държачът за бутилки е направен по такъв начин, че и двата вида отвори за бутилки за бира са на една и съща височина. Поради това отварачката и косвеният стъпков двигател, който е свързан през резбата, вече могат да бъдат програмирани за двете бутилки за една и съща височина. По този начин сензор за откриване на височината на бутилката не е необходим тук.

Механизмът за наливане

Както вече беше посочено във въведението на тази глава, необходимия въртящ момент, необходим за накланяне на балансиращата система, е 1,7 Nm. Въртящият момент се изчислява чрез Matlab чрез задаване на формула за баланса на въртящия момент във функция от променливия ъгъл, в който стъклото и бутилката се въртят. Това се прави, за да може да се изчисли максималният въртящ момент. За двигателя в това приложение по -добрият тип би бил сервомотор. Причината за това е поради високото съотношение на въртящия момент към цената. Както беше казано в предишния параграф на механизма за отваряне, сервомоторът има определен диапазон, в който може да се върти. Малък проблем, който може да бъде решен, е скоростта на въртене. Скоростта на въртене на сервомотор е по -висока от необходимата. Първото решение, което може да се намери за този проблем, е да се добави скоростна кутия, в която въртящият момент ще бъде подобрен и скоростта ще намалее. Проблем, който идва с това решение, е, че поради скоростната кутия обхватът на сервомотора също намалява. Това намаляване води до това, че балансиращата система няма да може да завърти своето въртене на 135 °. Това може да бъде решено чрез повторно „хакване“на сервомотора, но това би довело до неизползваемост на сервомотора, което вече е обяснено в предишния параграф „Механизмът за отваряне“. Другото решение за неговата висока скорост на въртене се крие повече в работата на серво мотор. Сервомоторът се захранва чрез напрежение от 9 волта и се управлява от конзолата Arduino чрез ШИМ сигнал. Този ШИМ сигнал дава сигнал с какъв трябва да бъде желаният ъгъл на сервомотора. Чрез малки стъпки при промяна на ъгъла, скоростта на въртене на сервомотора може да бъде намалена. Това решение обаче изглежда обещаващо, стъпков двигател със скоростна кутия или ремъчна трансмисия може да направи същото. Тук въртящият момент, идващ от стъпковия двигател, трябва да бъде по -висок, докато скоростта трябва да бъде намалена. За тази цел се използва прилагането на ремъчна предавка, тъй като няма люфт за този тип трансмисия. Тази трансмисия има предимството, че е гъвкава по отношение на скоростна кутия, където и двете оси могат да бъдат поставени навсякъде, където някой иска да бъде, стига ремъкът да е опънат върху нея. Това напрежение е необходимо за захващане на двете ролки, така че трансмисията да не губи енергия чрез подхлъзване на ролките. Съотношението на предаването е избрано с известна разлика, за да се премахнат непреднамерени проблеми, които не са взети предвид. При вала на стъпковия двигател е избрана ролка с диаметър на стъпката 12,8 мм. За да се реализира маржът на въртящия момент, е избрана ролка с диаметър на стъпката 61,35 мм. Това води до намаляване на скоростта с 1/4.8 и по този начин увеличаване на въртящия момент от 2.4 Nm. Тези резултати бяха постигнати без да се вземе предвид ефективността на предаването, тъй като не бяха известни всички спецификации на колана t2.5. За да се осигури по -добро предаване, се добавя външна ролка, за да се увеличи ъгълът на контакт с най -малката ролка и да се увеличи напрежението вътре в колана.

Други електронни части

Другите части, присъстващи в този дизайн, са три микро превключвателя и два бутона за стартиране. Последните два бутона говорят сами за себе си и ще бъдат използвани за започване на процеса на отваряне на бирата, докато другият стартира механизма за наливане. След стартиране на системата за наливане този бутон няма да бъде полезен до края. В края на процеса бутонът може да бъде натиснат отново и това ще гарантира, че изливащата се част може да бъде върната в първоначалното си състояние. Трите микро превключвателя се използват като сензори за откриване на двата вида бирени бутилки, а от другата страна на стъклената бутилка, когато системата за наливане достигне крайното си положение. Тук използваните бутони струват около 1 евро всеки, а микро превключвателите са по 2,95 евро всеки.

За захранването на Arduino е необходима нужда от външно захранване. Затова се използва регулатор на напрежението. Това е регулатор за понижаващо превключване LM2596, който прави възможно преобразуването на напрежение от 24 V на 7,5 V. Тези 7,5 V ще се използват за захранване на Arduino, така че в процеса няма да се използва компютър. за тока, който се осигурява или може да бъде осигурен. Максималният ток е 3 A.

Дизайнът на електрониката

В този раздел ще се погрижим за настройката на електрониката. Тук на фигурата на макета е показано оформлението или дизайна. Най -добрият начин да започнете тук е да преминете от захранването с напрежение в долния десен ъгъл и да отидете до Arduino и подсистемите. Както може да се види на фигурата, първото нещо, което е на пътя между захранващото напрежение и макета, е ръчен превключвател, добавен към това, че всичко може да се захранва незабавно с едно натискане на превключвател. След това се поставя кондензатор с 47 микрофарада. Този кондензатор не е задължителен поради използването на захранване с напрежение и неговата характеристика, за да даде незабавно необходимия ток, което при други модели на захранване понякога не е така. Вляво от кондензаторите са поставени два драйвера LM2596 (Не същите визуални елементи, но една и съща настройка) за управление на стъпковия двигател. Последното нещо, което е свързано към 24 V веригата, е регулаторът на напрежението. Това е представено на тази фигура от тъмносиния квадрат. Неговите входове са земята и 24 V, изходите му са 7,5 V и земята, която е свързана със земята на 24 V входа. След това изходът или 7,5 V от регулатора на напрежението се свързват с Vin от конзолата Arduino. След това Arduino се захранва и може да достави 5 V напрежение. Това 5 V напрежение се изпраща към 3 -те микро превключвателя, представени от бутоните от лявата страна. Те имат същата настройка като бутоните, два от които са поставени в средата. В случай, че бутонът или превключвателят са натиснати с напрежение 5V, се изпраща към конзолата Arduino. В случай, че сензорите или бутоните не са натиснати в земята и входът на Arduino е свързан помежду си, което би представлявало ниска входна стойност. Последните подсистеми са двата стъпкови драйвера. Те са свързани с верига за високо напрежение от 24 V, но също така трябва да бъдат свързани с 5 V на Arduino. На фигурата на макета също може да се види син и зелен проводник, сините проводници са за PWM-сигнал, който регулира и задава скоростта на степния мотор. Зелените проводници задават посоката, в която стъпковият двигател изисква да се върти.

Във втората фигура, фигурата със стъпковия драйвер, връзката на драйверите на стъпковия двигател са показани. Тук може да се види, че има три връзки M0, M1 и M2 не са свързани. Те решават как трябва да се направи всяка стъпка. По начина, по който е настроен в момента, и трите са свързани към земята чрез вътрешно съпротивление от 100 килоома. Поставянето на трите входа на ниско ниво ще създаде пълна стъпка с всеки ШИМ-импулс. Настройването на всички връзки към High всеки PWM-импулс ще доведе до 1/32 от стъпката. В този проект се избира пълната стъпка конфигурация, за бъдещи проекти това може да е полезно в случай на намаляване на скоростта.

Стъпка 5: Тестване на системата

Последната стъпка е да се тестват механизмите и да се види дали действително работят. Следователно външното захранване е свързано с веригата за високо напрежение на машината, докато основите също са свързани. Както се вижда в първите два видеоклипа, и двата стъпкови двигателя изглежда работят, но веднага щом всичко е свързано помежду си в структурата някъде в нашата верига, изглежда се случва късо съединение. Поради лошия избор на дизайн за разполагане на малко пространство между равнините, отстраняването на грешки е много трудно. Гледайки третия видеоклип, имаше и някои проблеми със скоростта на двигателя. Решението за това беше да се увеличи забавянето на програмата, но веднага щом забавянето е твърде високо, стъпковият двигател изглежда вибрира.

Стъпка 6: Съвети и трикове

За тази част искаме да завършим някои моменти, които научихме при създаването на този проект. Тук ще бъдат обяснени съвети и трикове за това как да започнете производството и как да решите незначителни проблеми. От започването с монтажа до изработването на целия дизайн на печатна платка.

Съвети и трикове:

Монтаж:

- За 3D принтиране, с функцията за корекция на живо на 3D принтери Prusa, човек може да регулира разстоянието между дюзата и леглото за печат.

- Както се вижда в нашия проект, ние се опитахме да използваме конструкция с възможно най -много дърво, тъй като те са най -бързите, направени с лазерен нож. В случай на счупени части, те могат лесно да бъдат заменени.

- С 3D-печат се опитайте да направите вашия обект възможно най-малък, но все пак да притежава механичните свойства, които трябва да притежава. В случай на неуспешен печат, няма да отделите толкова време за повторно отпечатване.

Електроника:

- Преди да започнете проекта, започнете с търсене на всички технически листове с данни за всеки компонент. Това ще отнеме известно време в началото, но ще се погрижи да си заслужава времето в дългосрочен план.

- Когато правите вашата печатна платка, уверете се, че имате схема на печатната платка с цялата верига. Една схема може да помогне, но трансформацията между двете понякога може да бъде малко по -трудна.

- Работата с електроника понякога може да започне лесно и да се развие доста бързо. Затова се опитайте да използвате някакъв цвят на вашата печатна платка, като всеки цвят съответства на определено значение. По този начин, в случай на проблем, това може да се реши по -лесно

- Работете върху достатъчно голяма печатна платка, за да предотвратите кръстосани проводници и да поддържате преглед на веригата, това може да намали възможността за късо съединение.

- В случай на някои проблеми с веригата или късо съединение на печатната платка, опитайте да отстраните грешки в всичко в най -простата му форма. По този начин вашият проблем или проблеми може да се разрешат по -лесно.

- Последният ни съвет е да работим върху чисто бюро, нашата група имаше къси проводници по цялото ни бюро, което създаде късо съединение във веригата ни на горно напрежение. Един от тези малки проводници беше причината и счупи един от стъпковите драйвери.

Стъпка 7: Достъпни източници

Всички CAD-файлове, Arduino код и видеоклипове на този проект могат да бъдат намерени в следната dropbox-връзка:

Освен това си струва да се проверят и следните източници:

- OpenSCAD: Параметрична ролка - много профили на зъби от droftarts - Thingiverse

- Grabcad: Това е страхотна общност за споделяне на cadfiles с други хора: GrabCAD: Design Community, CAD Library, 3D Printing Software

-Как да управлявате стъпков двигател с помощта на стъпков драйвер:

Препоръчано:

Евтино отваряне на врати за гаражни врати: 6 стъпки (със снимки)

Евтино отваряне на интелигентни гаражни врати: CreditI почти копирах внедряването на Savjee, но вместо да използвам Shelly, използвах Sonoff Basic. Вижте неговия уебсайт и канала в YouTube! Https: //www.savjee.be/2020/06/make-garage-door-ope…https: //www.youtube.com/c/Savjee/AssumptionsYou h

Автоматизиране на оранжерия с LoRa! (Част 2) -- Моторизирано отваряне на прозорци: 6 стъпки (със снимки)

Автоматизиране на оранжерия с LoRa! (Част 2) || Моторизирано отваряне на прозорци: В този проект ще ви покажа как създадох моторизирано отваряне на прозорци за моята оранжерия. Това означава, че ще ви покажа какъв двигател използвах, как проектирах действителната механична система, как управлявам двигателя и накрая как използвах Arduino LoRa

Везни за буре с бира: 7 стъпки (със снимки)

Везни за бирени бурета: Върнах се в Австралия през 2016 г., след като няколко години живеех в Тайланд и не можех да повярвам на цената на кашон бира, около 50 долара. . Без вторична ферментация, без време

Микро: Отваряне на врати за кучешки кучета: 8 стъпки (със снимки)

Микро: Отваряне на врати за кучешки кучета: Вашите домашни любимци улавят ли се в стаи? Искате ли да направите дома си по -достъпен за вашите космати* приятели ?? Сега можете, ура! Този проект използва микроконтролер micro: bit, за да отвори вратата, когато се натисне превключвател (подходящ за домашни любимци). Ние ще

DuvelBot - робот за сервиране на бира ESP32 -CAM: 4 стъпки (със снимки)

DuvelBot - робот за сервиране на бира ESP32 -CAM: След тежък работен ден нищо не се доближава до отпиването на любимата ви бира на дивана. В моя случай това е белгийската руса алея " Duvel ". Въпреки всичко, след като се срутихме, ние се сблъскваме с най -сериозен проблем: хладилникът продължава