Съдържание:

- Стъпка 1: Проверете за съществуващи 3D модели и друга документация

- Стъпка 2: Направете снимки отгоре и отдолу

- Стъпка 3: Създайте контура на дъската във Fusion 360

- Стъпка 4: Подгответе вашите изображения в Inkscape

- Стъпка 5: Използвайте снимките като платна за попълване на компоненти

- Стъпка 6: Използвайте снимките като стикери, за да подобрите външния вид на печатната платка

- Автор John Day [email protected].

- Public 2024-01-30 07:53.

- Последно модифициран 2025-01-23 14:36.

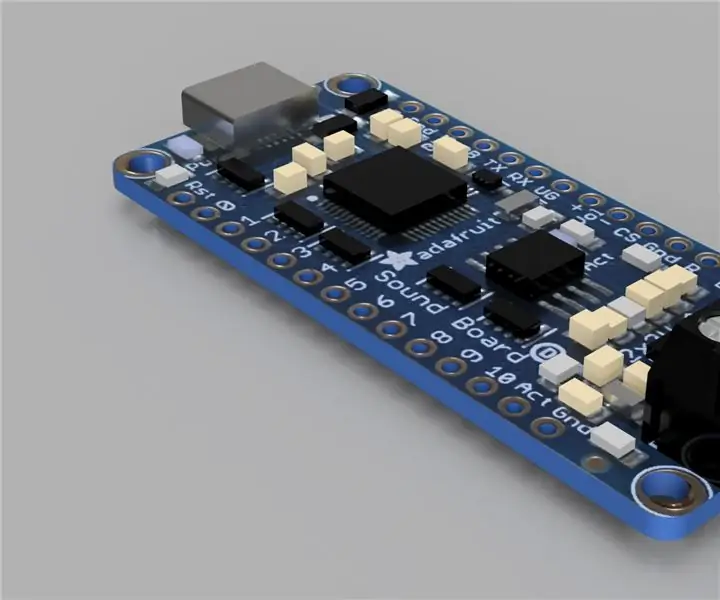

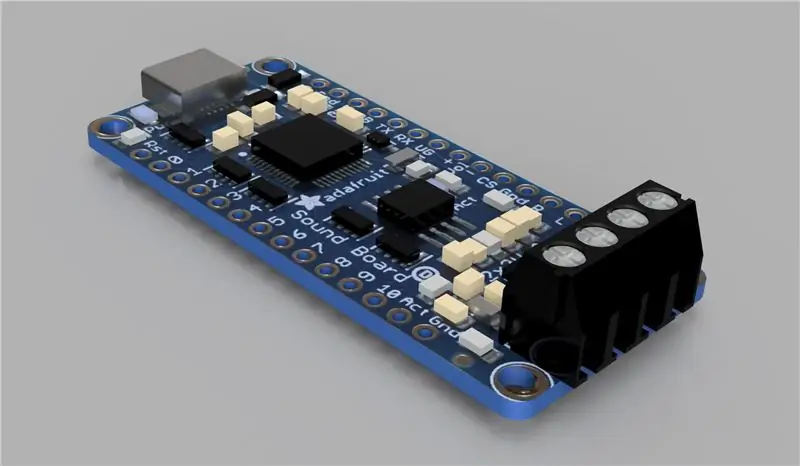

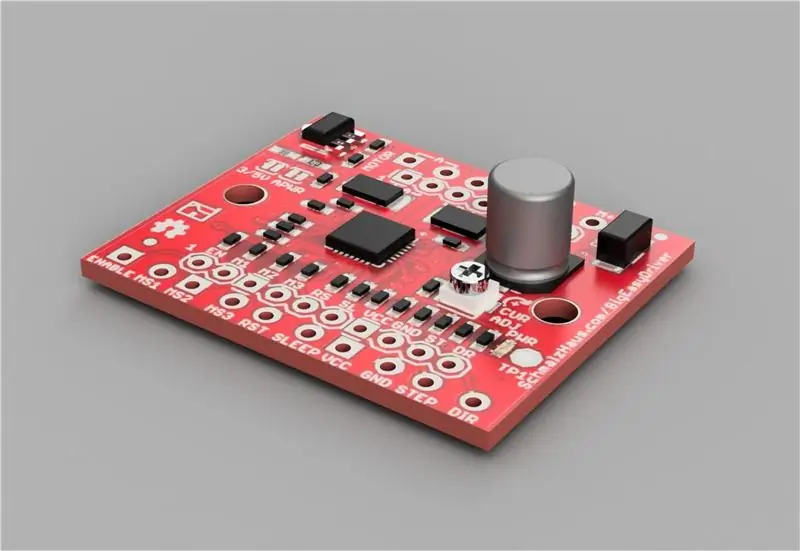

Това е бърз и мръсен метод, който може бързо да възпроизведе съществуващите печатни платки, ако 3D модел все още не е наличен. Това е особено полезно за бързо възпроизвеждане на пробивни дъски за проверка на съвместимостта на компонентите или за хубави рендери в последния момент.

Подходът: 1) Съберете всяка информация за производителя, която можете да намерите, или всички съществуващи чертежи или 3D модели. 2) Направете снимки на предната и задната страна на дъската, като направите снимките възможно най -квадратни. 3) Използвайте всяка налична документация за изграждане основната форма на дъската във Fusion 360.4) Използвайте Inkscape, Illustrator или друга програма за графичен дизайн, за да подготвите снимките. 5) Използвайте снимките като платно за разпределяне на компоненти. Екструдирайте компонентите си. 6) Използвайте същите снимки като ваденки, за да подобрите естетиката на вашия модел. Това също ще направи модела по -бързо разпознаваем, докато се използва.

Няколко *важни бележки *:(A) Този процес не е много точен! Ние търгуваме с точност за скорост, ако вземем този подход. Като се има предвид това, резисторите и други малки компоненти, които са запоени към платка чрез пренасочване, често се различават малко от платката до платката. (Б) Направете това само ако не можете да намерите 3D модел или висококачествени документи от производителя ! (В) Винаги ще има ефекти на обектива на камерата, когато правите снимка на дъската. Колкото по -близо сте до дъската, толкова по -изкривени ще бъдат краищата на снимката.

Стъпка 1: Проверете за съществуващи 3D модели и друга документация

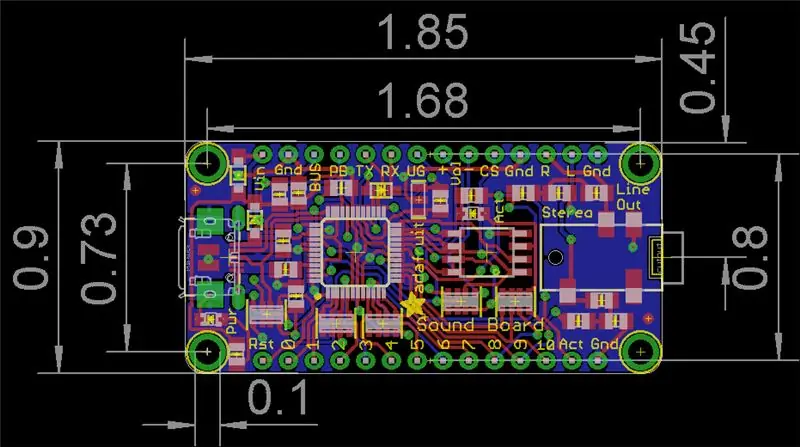

Първо, потърсете лист с данни! Повечето технически листове ще имат най-важните размери, показани на чертеж, което е чудесно място за начало, преди да добавите по-малки компоненти като вградени резистори. Можете също така да помислите за отваряне на всички съществуващи EAGLE файлове, за да извадите размерите там.

Ако закупувате, да речем, пробивни дъски от Adafruit или Sparkfun, те може да имат вече наличен 3D модел. Ако не, струва си бързо да проверите GrabCAD, за да видите дали някой друг вече е отделил време, за да създаде модел на дъската, с която работите. Не забравяйте да промените думите си за търсене, когато проверявате.

Само не забравяйте, че ако имате нужда от изключително висока прецизност, за да накарате платката да работи с вашия дизайн, по -добре е да използвате файл на производителя, отколкото нещо, направено от случаен сътрудник на GrabCAD - никога не знаете колко точно потребителят е измерил компоненти и разстояния!

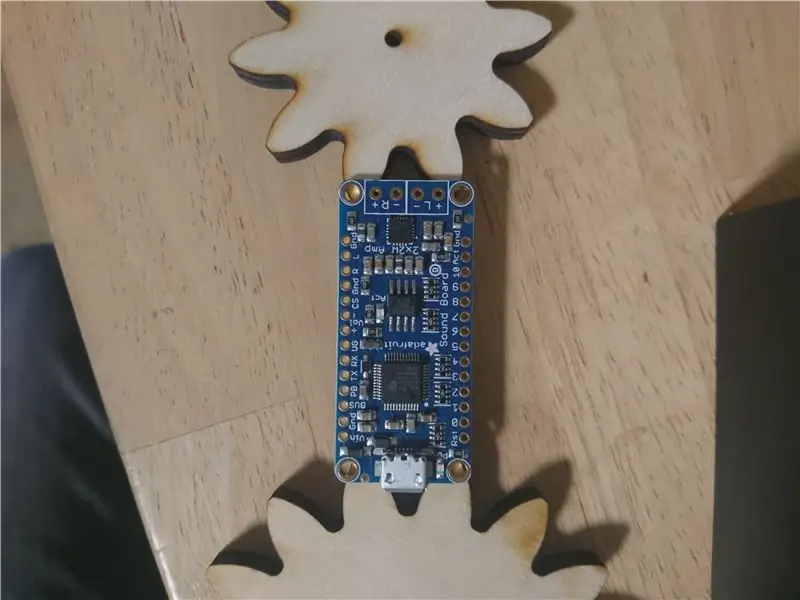

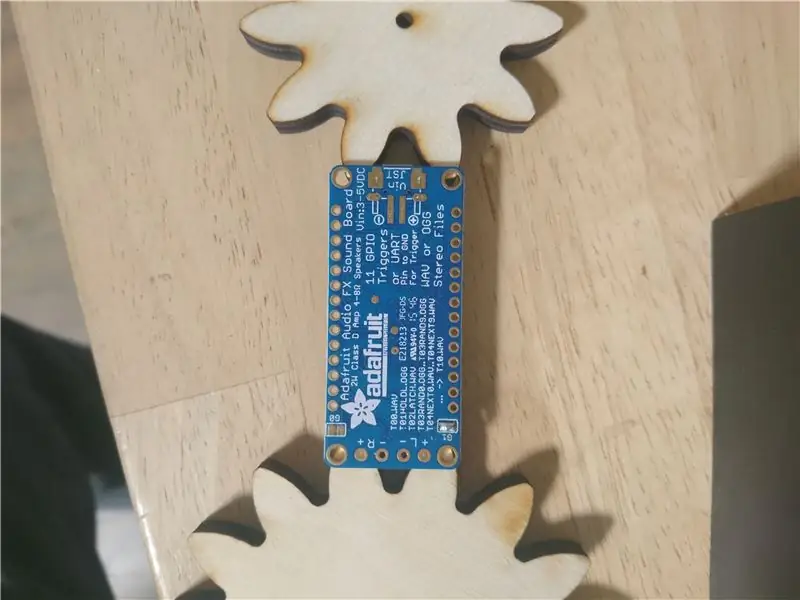

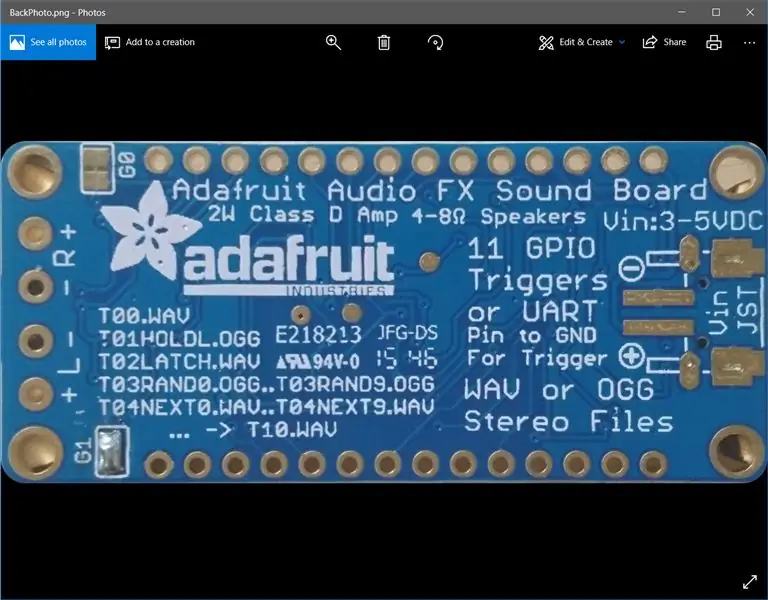

Стъпка 2: Направете снимки отгоре и отдолу

Когато правите това, опитайте се да получите добро осветление и по -важното е, че трябва да се уверите, че камерата ви е перпендикулярна на дъската, за да избегнете прекомерно изкривяване на изображението!

Направих това с камерата на мобилния си телефон, като държах мобилния си телефон плоско до квадратен блок дърво, за да се уверя, че е успореден на повърхността на масата.

В случая на тази дъска, малко буца спойка от задната страна означаваше, че дъската не е в едно ниво с масата. Използвах някои лазерно режещи зъбни колела като противодействие, за да се справя с този проблем от двете страни.

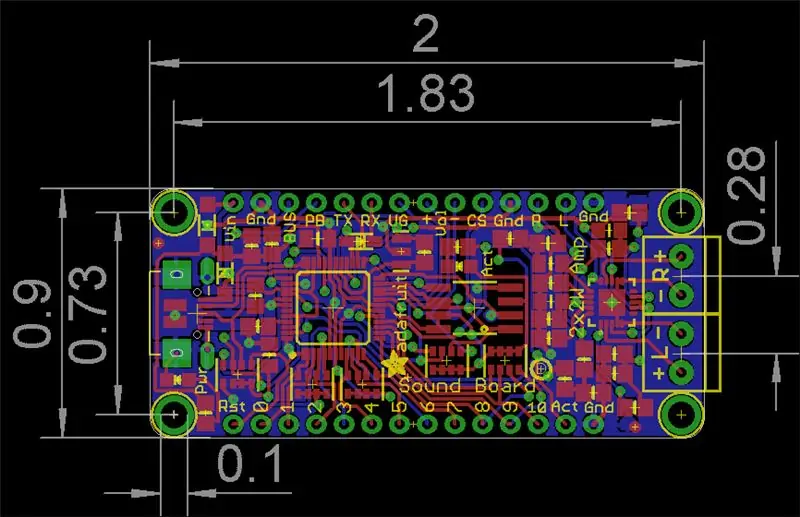

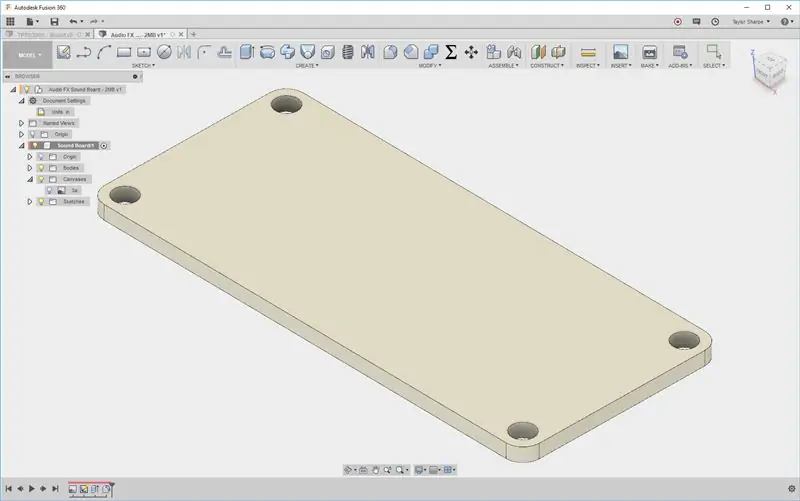

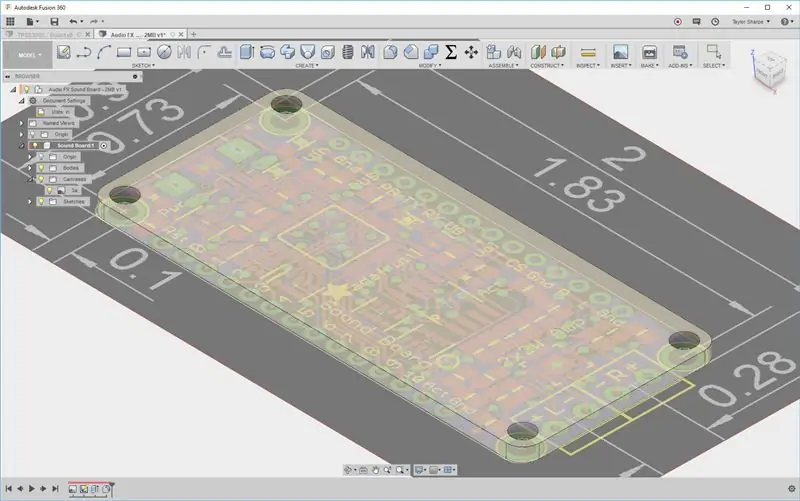

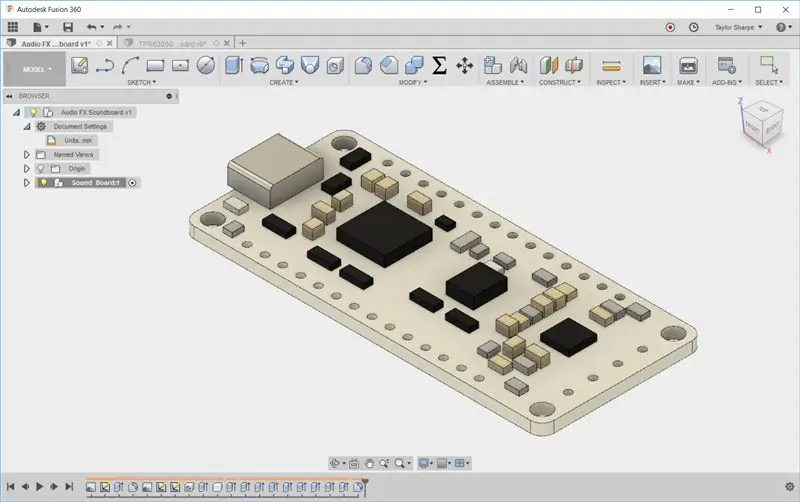

Стъпка 3: Създайте контура на дъската във Fusion 360

Fusion 360 има PCB инструменти, които могат да се интегрират с EAGLE. Но няма да ги използваме, тъй като просто искаме бързо и мръсно представяне на съществуващ тип дъска.

Ще моделираме дъската като основно тяло, а всеки компонент като друго тяло, така че да е лесно да промените външния им вид. Тъй като на уебсайта на Adafruit имаше екранна снимка на EAGLE, ние ще я използваме за оразмеряване на периметъра на дъската и местата на монтажните отвори.

Следвайте правило 1 на Fusion 360: Направете дъската нов компонент, когато правите своя дизайн!

След това импортирайте схемата като платно, за да създадете бързо тялото на дъската.

Екструдирайте тялото на дъската и сте готови да пуснете снимка върху него за поставяне на компоненти.

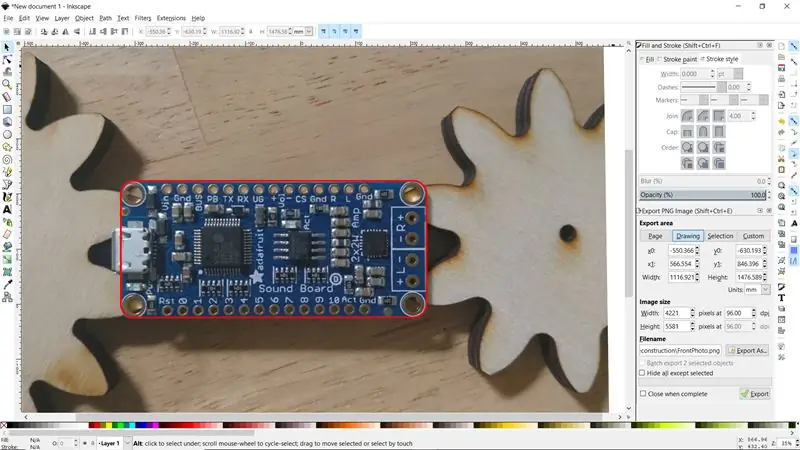

Стъпка 4: Подгответе вашите изображения в Inkscape

Използвайте Inkscape, за да премахнете всичко извън дъската и да завъртите изображението си според нуждите. След това можете да оразмерите страницата така, че да пасне идеално на дъската. Не правете изображението с подходящ размер в Inkscape, в противен случай то ще експортира изображението с ниско качество.

Експортирайте изображението като-p.webp

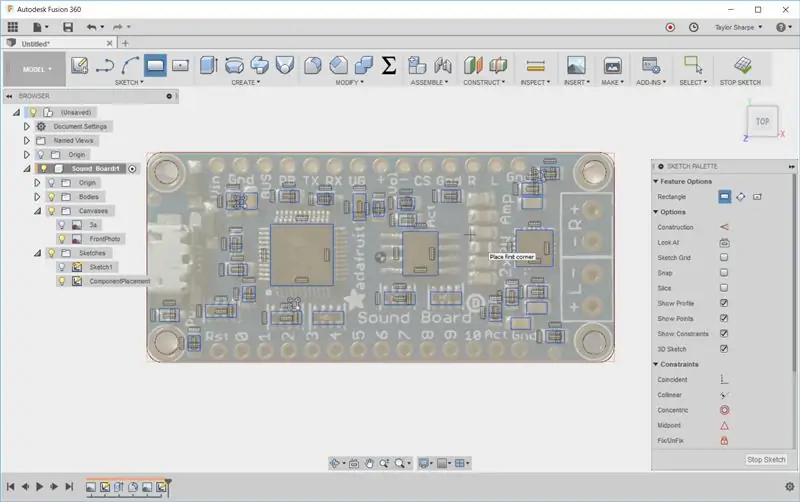

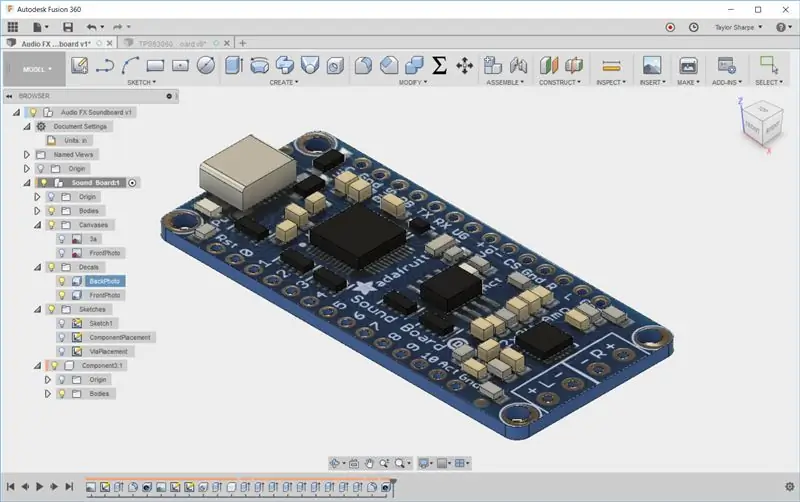

Стъпка 5: Използвайте снимките като платна за попълване на компоненти

Нанесете платното върху лицето на вашата печатна платка. Той ще бъде оразмерен автоматично от Fusion 360!

Сега създайте скица и я кръстете, за да можете да я препратите по -късно. Започнете да пускате правоъгълници и да използвате правоъгълни модели за автоматично задаване на разстояния и ограничения между тях.

Колко време отделяте в тази част от процеса до голяма степен ще реши дали получената печатна платка е наистина бърза и замърсена, или е доста точна.

Използвайте същия процес, с правоъгълни схеми за скициране, за да създадете всички спойки за запояване на дъската. Горещо препоръчвам да измервате тези разстояния с шублери, вместо да разчитате на снимката! Компонентите, запоени с поток, се различават доста по местоположение, но по-малко.

Екструдирайте всичките си компоненти и изрежете проходните отвори или чрез екструдирането им, или с помощта на инструмента „дупка“. Можете да спестите много време, като екструдирате всички компоненти със същата височина заедно, както показвам в екрана по -долу. Изберете дали искате цялата дъска да бъде едно тяло, или (както показах тук) искате всеки компонент да бъде отделно тяло, така че да е лесно да промените цвета му.

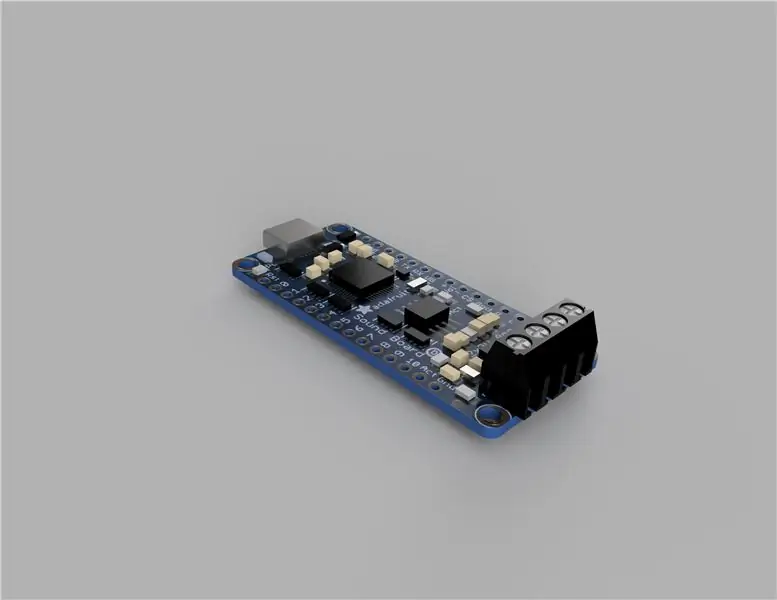

Стъпка 6: Използвайте снимките като стикери, за да подобрите външния вид на печатната платка

Сега отново приложете снимката, която сте направили на всяко лице, ръчно мащабиране и поставяне.

Добре, подгответе се. Тук ще стане ясно, че всяка снимка, която правите с камера на мобилен телефон, ще бъде деформирана, дори ако сте свършили добра работа, като направите обектива успореден на детайла. Колкото по -далеч сте били от частта, толкова по -малко от тази деформация трябва да видите. Вижте как дупките по краищата изглеждат изпънати от центъра на снимката!

Ето защо е важно всички измервания, които определено ще използвате, като местата на монтажните отвори или външния диаметър на дъската, да бъдат взети или от чертежите на производителя, или с помощта на шублери.

След известна корекция получаваме модел, който изглежда доста добре и е в съответствие с ръчните измервания. Това би трябвало да е достатъчно добро за моите цели, а цялостният процес трябва да отнеме само около 20 минути.

Препоръчано:

Декорация на мигащо дърво на печатни платки: 5 стъпки (със снимки)

Декорация на мигащо дърво на печатни платки: В този урок ще научите как ефективно да направите проект за електроника. Като пример ще направя печатна платка с мигащи светлини от началото до края. Цялата електроника работи самостоятелно, без да се изисква кодиране. Всичко, което трябва да направите, е да включите

Дизайн на печатни платки с прости и лесни стъпки: 30 стъпки (със снимки)

Дизайн на печатни платки с прости и лесни стъпки: ЗДРАВЕЙТЕ ПРИЯТЕЛИ Неговият много полезен и лесен урок за тези, които искат да научат дизайна на печатни платки, заповядайте

Pinhole DSLR (бързо и мръсно издание): 4 стъпки

Pinhole DSLR (бързо и мръсно издание): Реших, че искам да си поиграя с фотография с дупки. Винаги ме е заинтригувал и тъй като заплатата ми не достигна този месец, имах нужда от нещо безплатно, с което да се забавлявам. Сега исках да си поиграя с този метод на снимане, но все пак

Бързо, бързо, евтино, добре изглеждащо LED осветление на стаята (за всеки): 5 стъпки (със снимки)

Бързо, бързо, евтино, добре изглеждащо LED осветление на стаята (за всеки): Добре дошли на всички :-) Това е първият ми инструктаж, така че коментарите са добре дошли :-) Това, което се надявам да ви покажа, е как да направите бързо LED осветление, което е включено МАЛКИ бугет. Какво ви е необходимо: Кабелни LED светодиоди Резистори (510 Ома за 12V) ТепелиПайник Режещи и други основи

Печатни платки (печатни платки) с помощта на лазерния нож: 5 стъпки

Печатни платки (PCB) с помощта на лазерния нож: Това е нов обрат на съществуващ процес, който ви позволява да правите супер точни печатни платки. Това включва основно боядисване на медна дъска със спрей, лазерно отрязване на боята и след това поставяне на дъската във вана с железен хлорид, за да се отстранят нежеланите