Съдържание:

- Стъпка 1: Дизайн

- Стъпка 2: Събиране на материали

- Стъпка 3: 3D отпечатани компоненти

- Стъпка 4: Конструиране на рамката

- Стъпка 5: Сглобяване на пощенските кутии

- Стъпка 6: Сглобяване на задвижванията

- Стъпка 7: Изработка на задната плоча

- Стъпка 8: Прикрепете компоненти към задната плоча и окабеляването

- Стъпка 9: Прикрепване на задната плоча към рамката

- Стъпка 10: Калибриране на сервомоторите

- Стъпка 11: Качване на кода

- Стъпка 12: Прикрепване на екрана

- Стъпка 13: Прикрепете горния и долния капак

- Стъпка 14: Готови часовник и обобщение

- Автор John Day [email protected].

- Public 2024-01-30 07:51.

- Последно модифициран 2025-01-23 12:58.

Проекти на Fusion 360 »

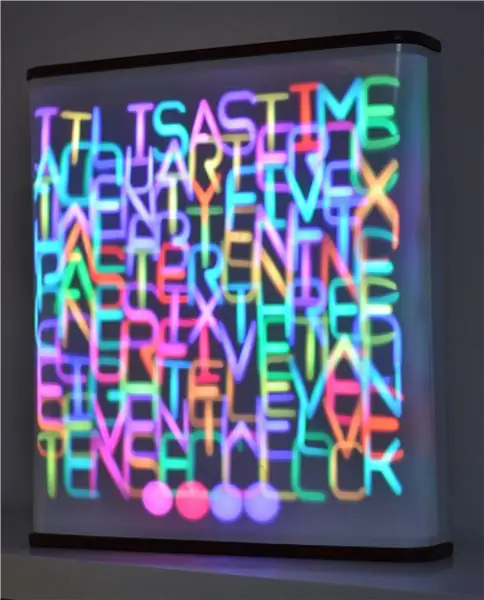

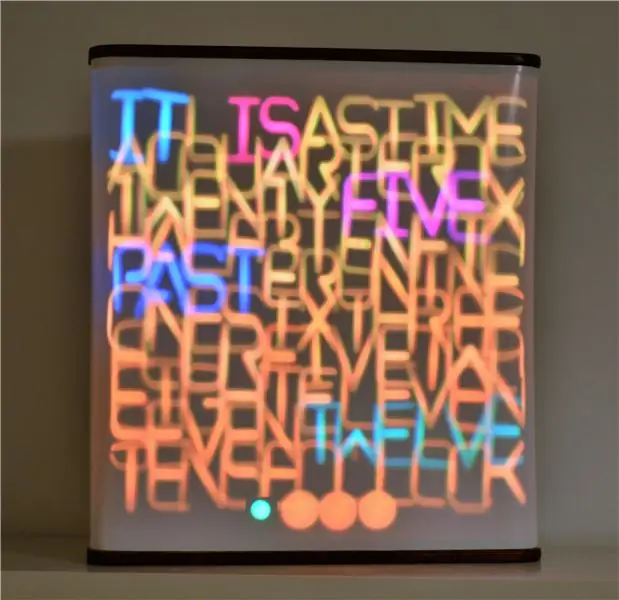

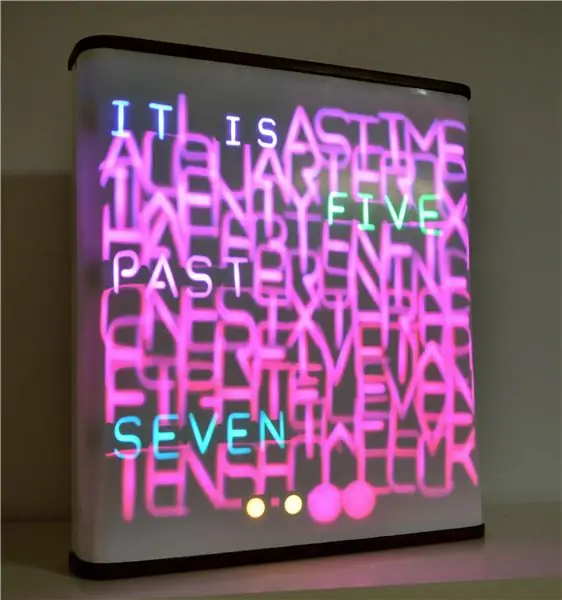

Какво има 114 светодиода и винаги работи? Както може би знаете, отговорът е часовник с думи. Какво има 114 светодиода + 114 серво и винаги се движи? Отговорът е този серво контролиран часовник с думи.

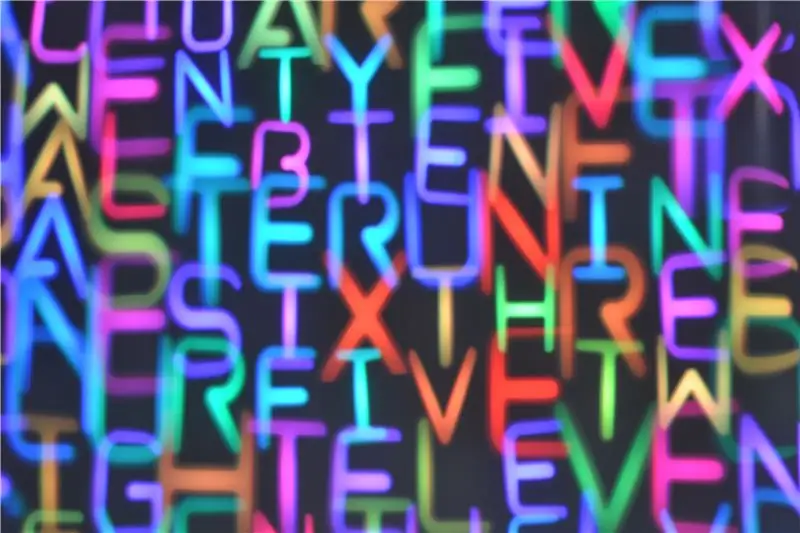

За този проект се обединих с мой приятел, който се оказа задължителен поради големите усилия на тази конструкция. Освен това моите електронни и неговите механични умения се допълваха доста добре. Идеята за тази адаптация на популярния часовник с думи ни дойде, докато правехме обикновен подарък за Коледа. Там забелязахме, че е възможно също така да се проектират буквите от гърба върху бял лист хартия. По онова време това беше само заобиколно решение, за да скрием калпавата ни изработка, тъй като в крайна сметка получихме много мехурчета, докато прикрепяхме винилов стикер с буквите към гърба на стъклена чиния. След това забелязахме, че човек може да постигне интересни ефекти, когато огъва листа хартия, тъй като буквите променят размера си и се замъгляват. Това ни накара да идем да направим часовник за думи, където буквите да се проектират отзад на екран и да могат да се преместват напред и назад, за да се промени размерът на прожектираното изображение. Първоначално бяхме малко склонни да изградим този проект поради разходите и усилията, които са необходими, когато искате да преместите всяка от 114 -те букви поотделно. Затова се хвърлихме с идеята да направим версия, в която само всяка дума, използвана за показване на времето, може да се премества напред -назад. Въпреки това, след като видяхме, че състезанието Epilog предстои за Instructables, които искат епични проекти, а също и след като намерихме сравнително евтини серво мотори, решихме да отидем докрай и да направим подходяща версия, където всяка буква се управлява индивидуално от серво.

ВНИМАНИЕ: Това не е еднодневна конструкция!

За да ви дадем представа за усилията, положени в този проект, помислете за следните числа. Готовият часовник съдържа

- 798 индивидуални 3D отпечатани модела (общо време за печат ~ 200 часа)

- ~ 600 винта + ~ 250 гайки и шайби

- ~ 500 проводника (обща дължина ~ 50 м). Без да се броят проводниците, които вече са прикрепени към сервомоторите.

Стъпка 1: Дизайн

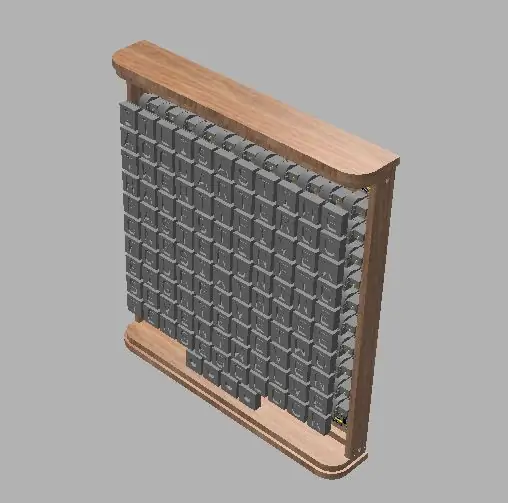

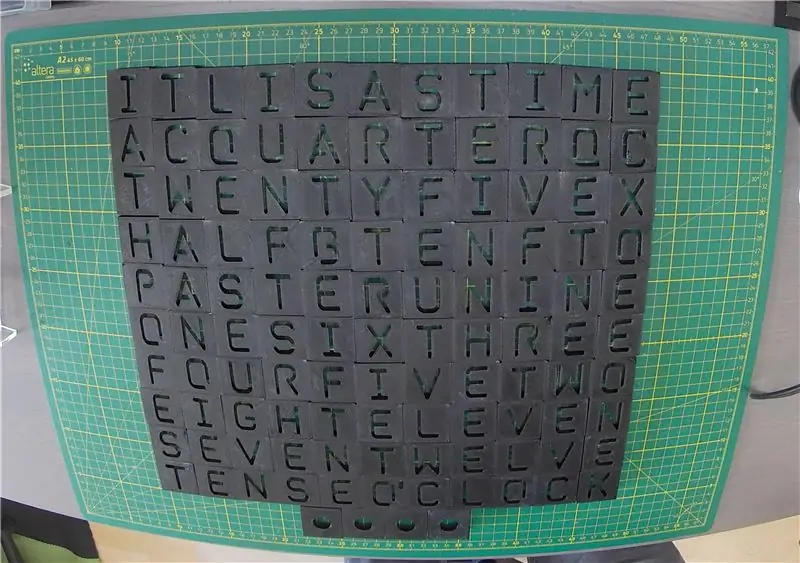

Часовникът е проектиран с Autodesk Fusion 360 и Inventor. Както можете да видите, часовникът се състои от 114 пощенски кутии, които се преместват от линейни задвижвания, които от своя страна се задвижват от серво мотори. Всяка пощенска кутия съдържа светодиод, който проектира буквата върху гърба на екран, изработен от бяло PVC фолио. Всички компоненти са поставени в дървена рамка.

Стъпка 2: Събиране на материали

Електронни компоненти

114x SG90 микро серво мотори (ebay.de)

Въпреки че сервомоторите бяха етикетирани с името на популярната марка "Tower Pro", те със сигурност са по -евтини удари. Въпреки това, тъй като цената на нокаута е около 1 EUR в сравнение с 3 EUR за оригинала, това прави целия проект по -достъпен. Очевидно ударите също извличат по -малко ток (разбира се, това предполага и по -малък въртящ момент), което улеснява намирането на подходящо захранване за целия проект.

- 5 m WS2812B LED лента, 60 светодиода/m (ebay.de)

- 8x 16 Ch PWM серво драйвер PCA9685 (ebay.de)

- DS3231 RTC модул (ebay.de)

- Arduino nano (ebay.de)

- VS1838B IR приемник + дистанционно (ebay.de)

- 5 V, 10 A захранване (ebay.de)

- 20x 15 см серво удължителен кабел (ebay.de)

- кабел DC контакт към гола жица (conrad.de)

- Резистор 300-500 ома

- 1000 µF кондензатор (> 5 V)

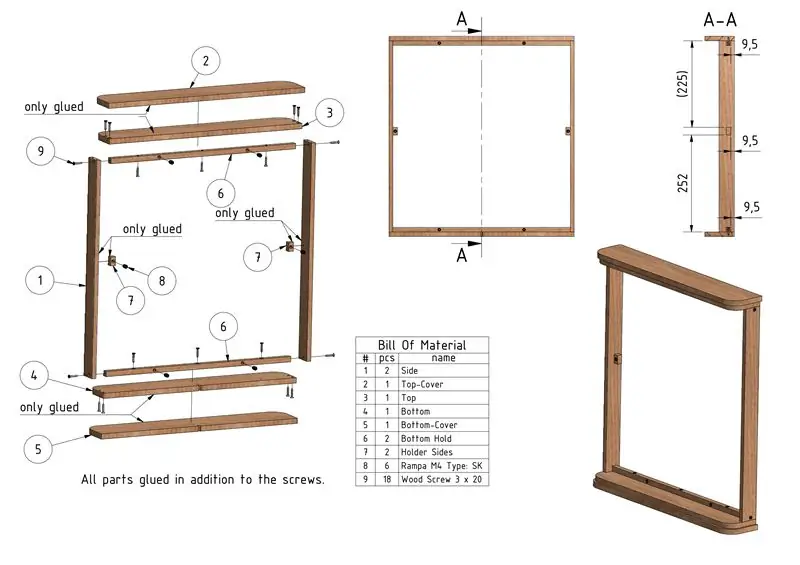

Материали за рамка

-

дървени летви

- 2 броя 40 x 10 x 497 мм

- 2 броя 12 x 12 x 461 мм

- 2 броя 12 x 12 x 20 мм

-

мултиплекс

- 2 броя 12 x 77 x 481 мм

- 2 броя 12 x 84 x 489 мм

- бяло PVC фолио (700 x 1000 x 0,3 мм) (modulor.de)

- 500 x 500 мм HDF плоча, дебелина 3 мм

Винтове, кабели и др

- 228x M2 винтове, 8 мм дълги + шайби + шестостенни гайки

- 228x самонарезни винта M2.2, дълги 6.5 mm

- различни винтове за дърво

- 50 m, 0.22 mm2 (24 AWG) проводник

В допълнение, този проект изискваше голямо количество 3D печат и запояване. Задната плоча е произведена чрез лазерно рязане. Рамката е изградена с циркуляр, прободен трион и бормашина. Както за всеки приличен проект, ние също използвахме много горещо лепило, също епоксидно и пластмасово лепило.

Общите разходи за този проект достигнаха около 350 евро.

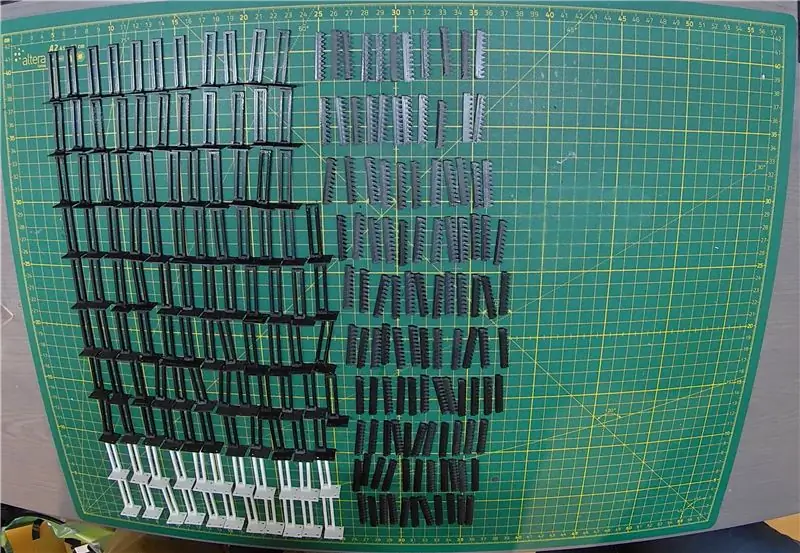

Стъпка 3: 3D отпечатани компоненти

Пощенски кутии

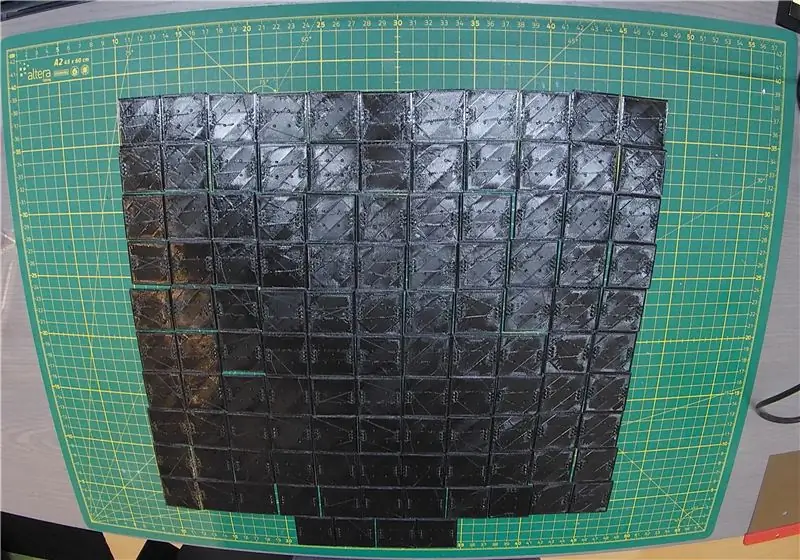

Всяка пощенска кутия се състои от 3D отпечатан капак, който действа като сенчеста маска, и основна плоча, върху която ще бъде прикрепен светодиод. Основната плоча включва четири щифта за дюбели за подравняване върху задвижването и шест отвора за подаване през LED кабелите. Общо това прави 228 модела, всички отпечатани от черен PLA (Formfutura EasyFill PLA) с височина на слоя 0,4 мм. Общото време за печат на моя Anycubic Kossel Linear Plus беше около 23 часа за кориците на буквите и 10 часа за основните плочи. Всички stl файлове могат да бъдат намерени в прикачения zip файл.

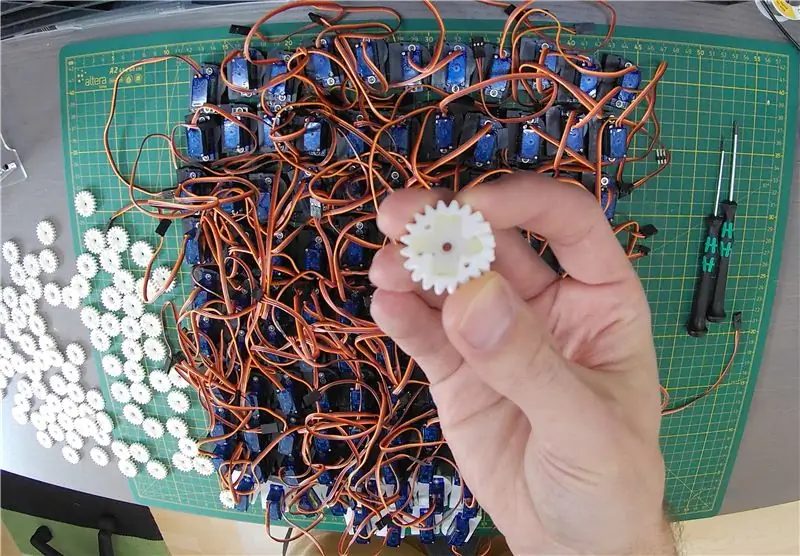

Задвижващи механизми

Дизайнът на задвижването е адаптиран от Linear Servo Extender от Roger Rabbit, който беше много полезен. Тъй като частите се прилепват плътно една към друга, те трябва да бъдат отпечатани на приличен 3D принтер. Малката височина на слоя не е толкова важна (0,2 мм е добре), колкото малък диаметър на дюзата (препоръчваме 0,4 мм). Частите трябва да бъдат отпечатани в показаната ориентация. Всеки задвижващ механизъм се състои от 5 отделни части, тъй като имахме нужда от 114 задвижвания, това означава общо 570 части (!). За да ги отпечатаме, използвахме комбинираната мощност на няколко професионални 3D принтера (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200). И все пак имахме много неуспешни отпечатъци на частите и аз включих няколко снимки за ваше забавление. Общото време за печат беше около 150 часа (!). Отново stl файловете могат да бъдат намерени в прикачения zip файл.

Стъпка 4: Конструиране на рамката

Рамката е изработена от дървени ламели и мултиплекс дъска. Частите са нарязани с помощта на циркулярен трион и прободен трион и след това са фиксирани заедно с помощта на лепило за дърво и винтове за дърво. Горният и долният капак също бяха оцветени, за да придадат по -хубав вид. Подробно описание на частите, включително всички размери, можете да намерите в приложените чертежи.

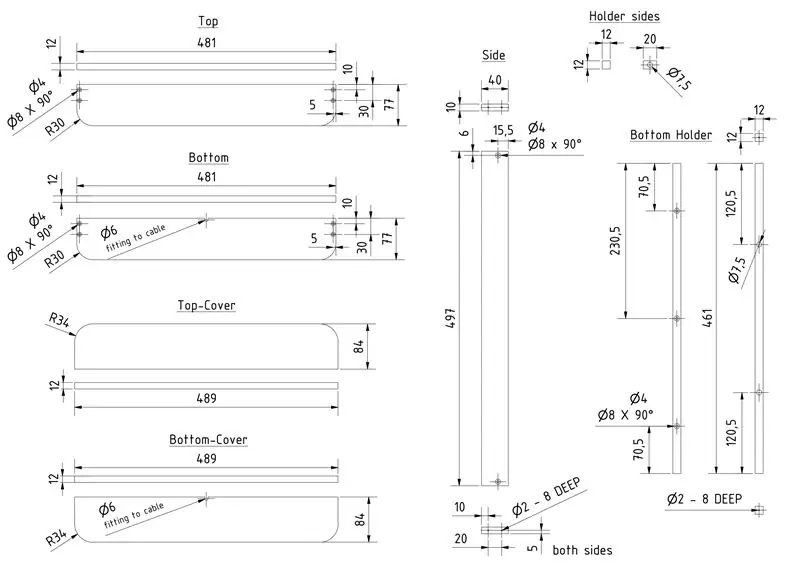

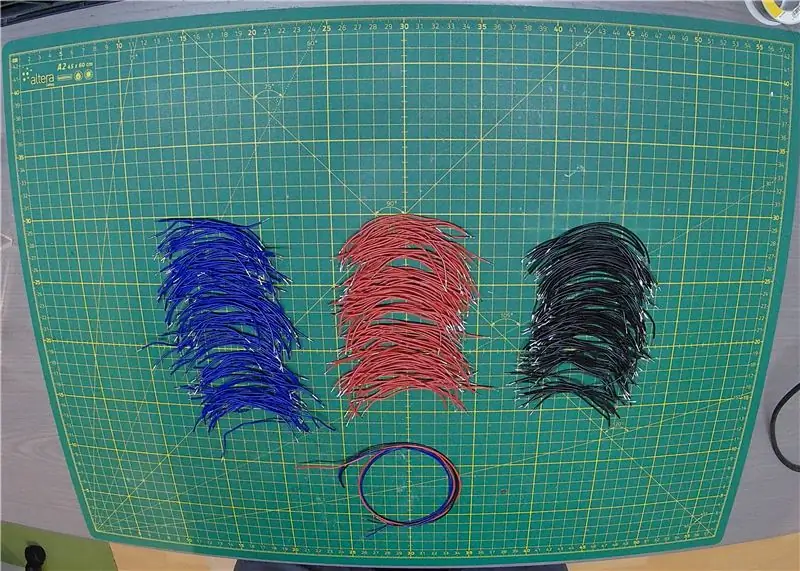

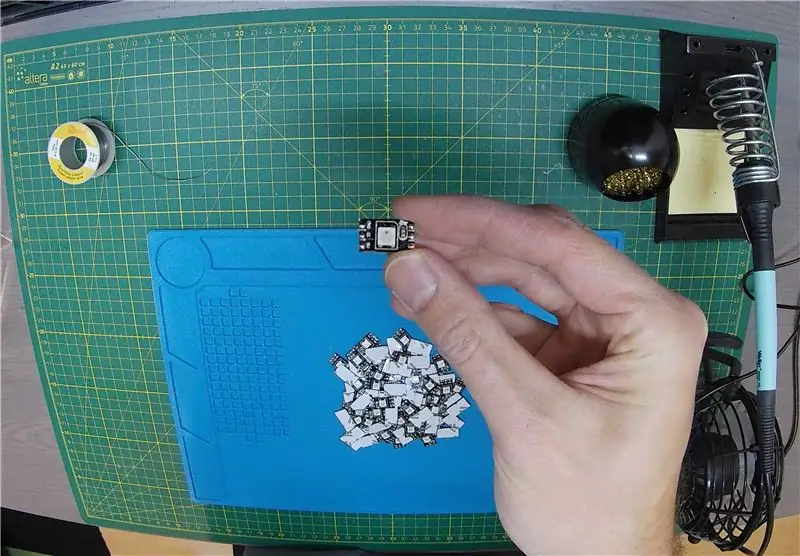

Стъпка 5: Сглобяване на пощенските кутии

Сглобяването на пощенските кутии беше много работа и отне много време, особено запояването. Това е така, защото всяка стъпка, която правите, трябва да се повтаря 114 пъти.

- Изрежете 114 отделни парчета от LED лентата

- Калайдисайте всички LED подложки

- Прикрепете всеки светодиод към 3D отпечатаната задна плоча на пощенска кутия. Светодиодът трябва да е центриран. Закрепихме го и с горещо лепило.

- След това подготвихме 3x114 = 442 жици, т.е. отрязване по дължина, отстраняване на краищата и тяхното калайдисване. Дължината на всеки проводник беше 10 см всеки, с изключение на проводниците, свързващи последната буква с точките, които трябва да бъдат по -дълги (~ 25 см). Също така проводниците, свързани към първата буква, която ще бъде свързана към arduino и захранването, трябва да бъдат по -дълги.

- Диагностични вериги LED, използващи проводници. Проводниците се подават през отворите в 3D отпечатаната задна плоча на всяка пощенска кутия.

- Предният капак на пощенската кутия беше прикрепен с лепило

- Части от линейната рейка за задвижването трябва да бъдат залепени заедно

- Линеен багажник се прикрепя към задната част на пощенската кутия с помощта на лепило

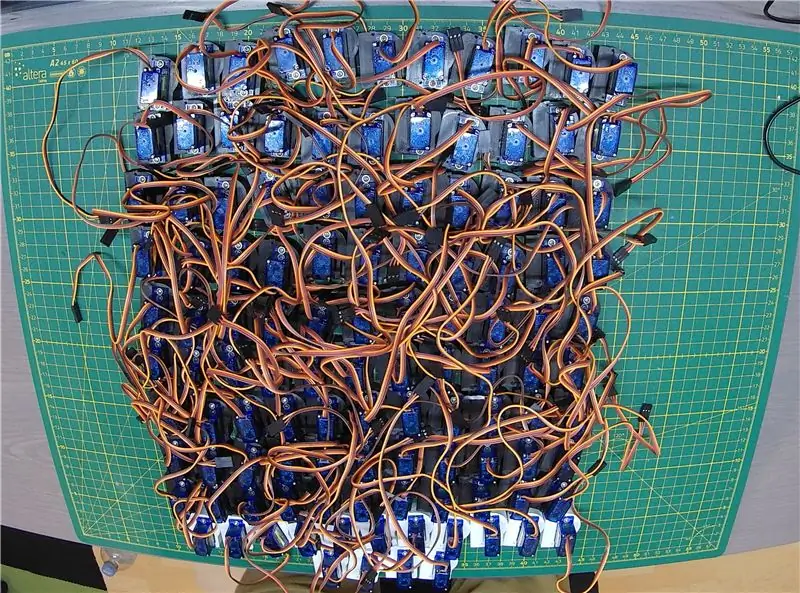

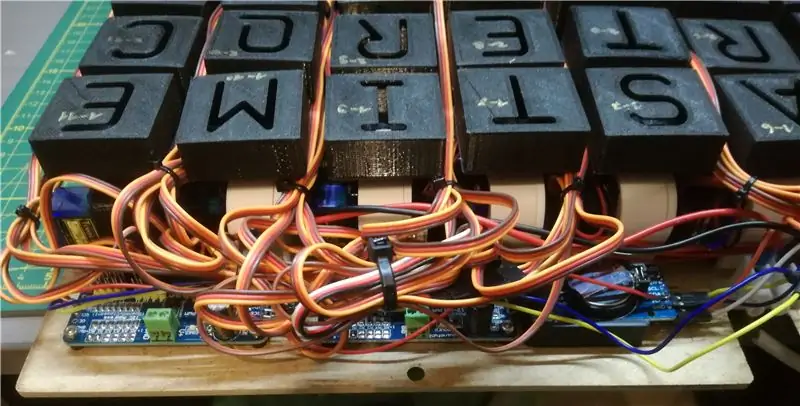

Стъпка 6: Сглобяване на задвижванията

Отново сглобяването на задвижванията беше много досадна процедура, която отне много дълго време.

- Прикрепете серво към 3D отпечатания корпус с помощта на включените винтове

- Кръглата предавка е прикрепена към сервото с помощта на включения пластмасов кръст, но първо кръстът трябва да бъде изрязан за оформяне и прикрепен към зъбното колело с помощта на епоксидна смола.

- Прикрепете зъбно колело към серво с помощта на включения винт

- Преди да поставите линейния багажник, всяко серво се занулява до същото положение

- Поставяне на линейния багажник с пощенската кутия

- Поставяне на два шестостенни гайки M2 в 3D отпечатания корпус, които по -късно ще се използват за закрепване към задната плоча

- Затворете корпуса с 3D отпечатан капак с помощта на самонарезните винтове M2.2

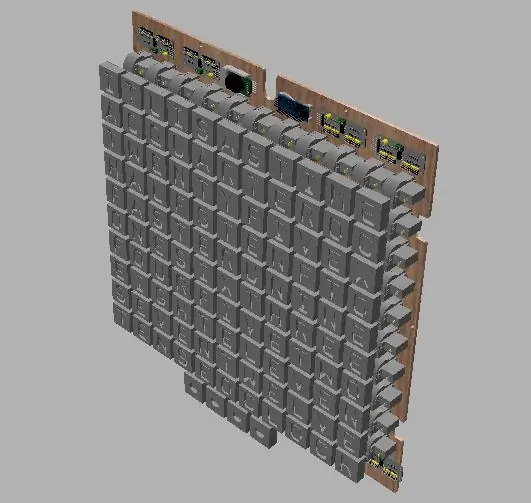

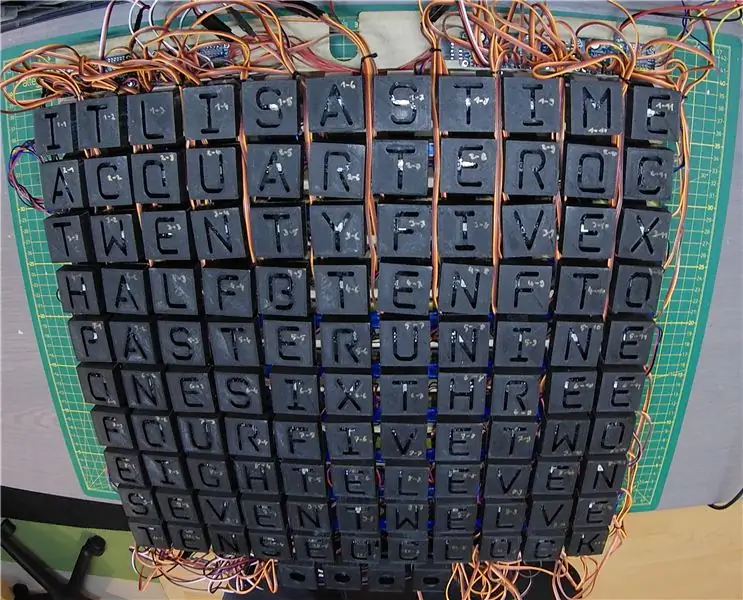

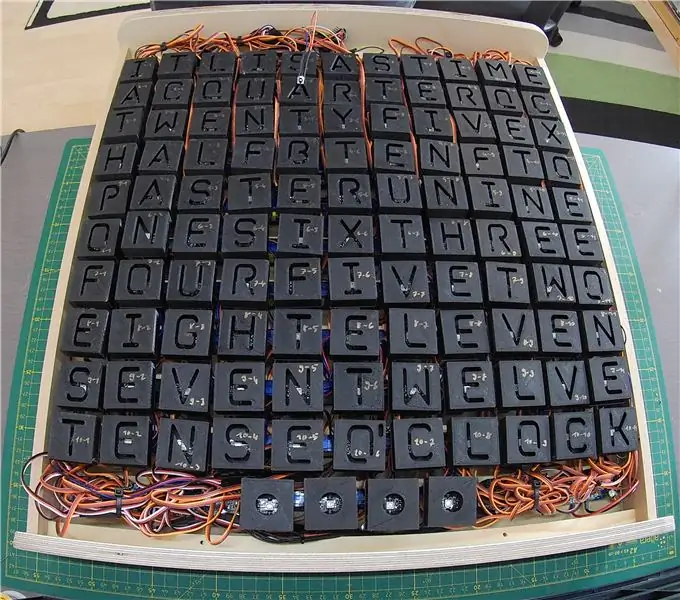

В крайна сметка завършихме с голяма плътна бъркотия от верижни задвижвания, както е показано на снимката по -горе

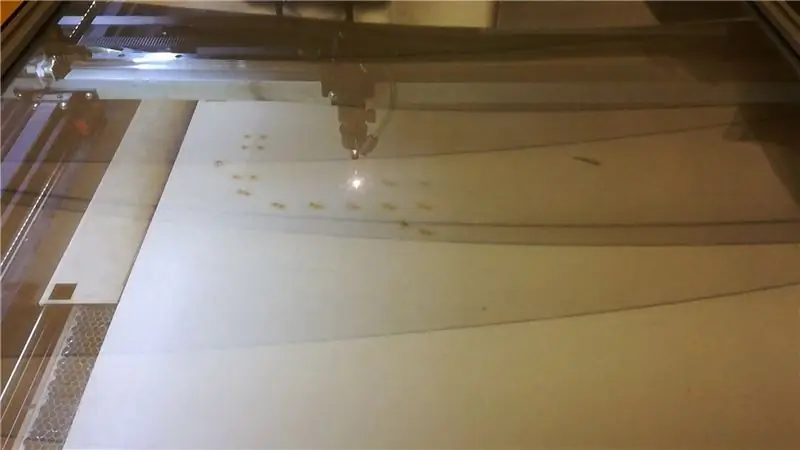

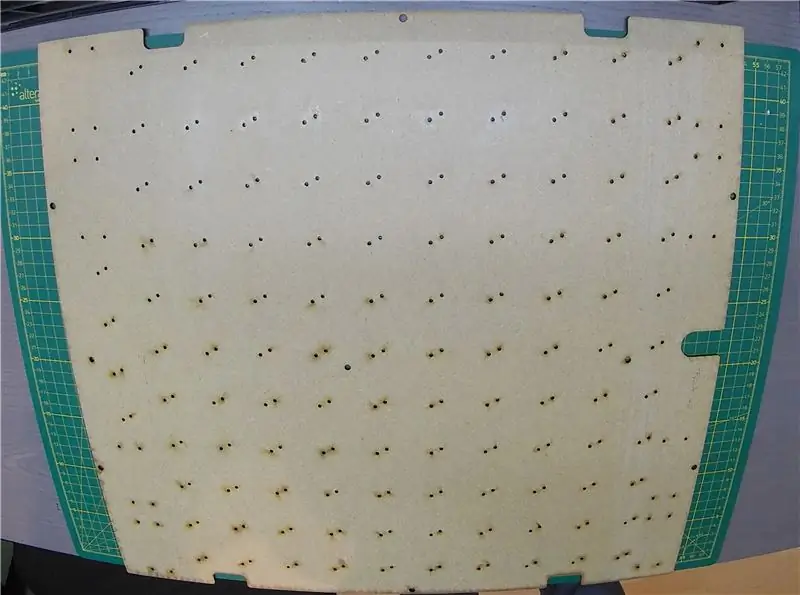

Стъпка 7: Изработка на задната плоча

Задната плоча е лазерно изрязана от HDF дърво с дебелина 3 мм с помощта на CO2 лазерна резачка от нашето местно пространство за производство. Първоначално опитахме шперплат, но се оказа твърде крехък, за да поддържа теглото на всички компоненти. В този случай би било още по -добре да се използва алуминий, но той, разбира се, е по -скъп и не може да се реже с CO2 лазер. Прикачен е dxf файлът за задната плоча.

Стъпка 8: Прикрепете компоненти към задната плоча и окабеляването

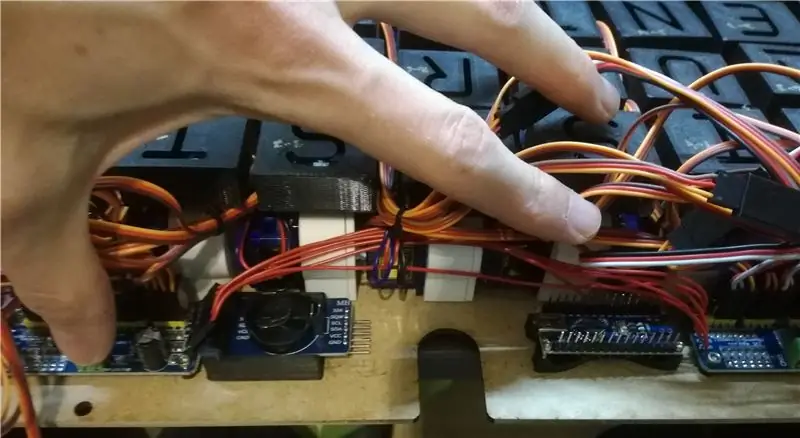

Отначало платките PCA9685 трябва да бъдат прикрепени към задната плоча, като се използват стойки за печатни платки. След това модулът Arduino nano и RTC може да бъде поставен, както е показано на снимката по -горе. За последните две използвахме 3D отпечатани държачи, които бяха прикрепени с горещо лепило. Компонентите бяха свързани, както е показано на електрическата схема. Обърнете внимание, че е най -добре да захранвате всеки PCA9685 отделно чрез клемния блок. Първоначално маргаритка свързахме също V+ и GND конекторите и свързахме само клемния блок на първата платка (както е предложено на страницата adafruit), но в този случай целият ток преминава през първата платка и в крайна сметка изгорихме MOSFET на веригата за обратна защита. Приложена е и електронна таблица, показваща окабеляването на сервомоторите. Удължителни кабели за сервомоторите, когато се използват, когато е необходимо. Обърнете внимание, че трябва да присвоите различни I2C адреси на всеки PCA9685, както е обяснено на страницата adafruit.

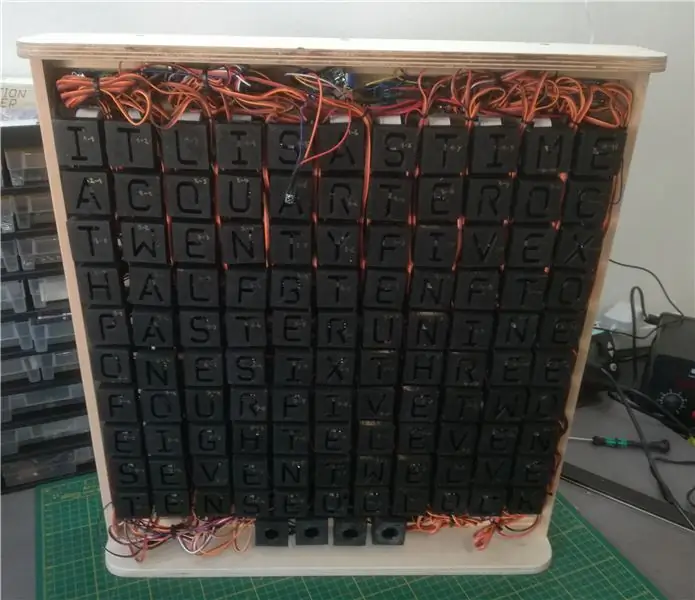

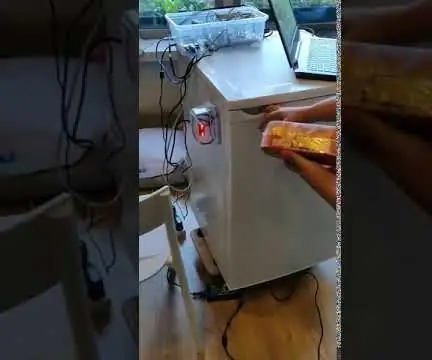

След това изпълнителните механизми бяха прикрепени към задната плоча с помощта на 228x M2 винтове. Работата отново беше много монотонна, но след като приключи, часовникът вече започна да се оформя. Опитахме се да организираме серво кабелите възможно най -добре, но в крайна сметка окабеляването все още беше много объркано.

Захранването се подава чрез захранване на DC кабела през задната плоча и свързването му към клемен блок.

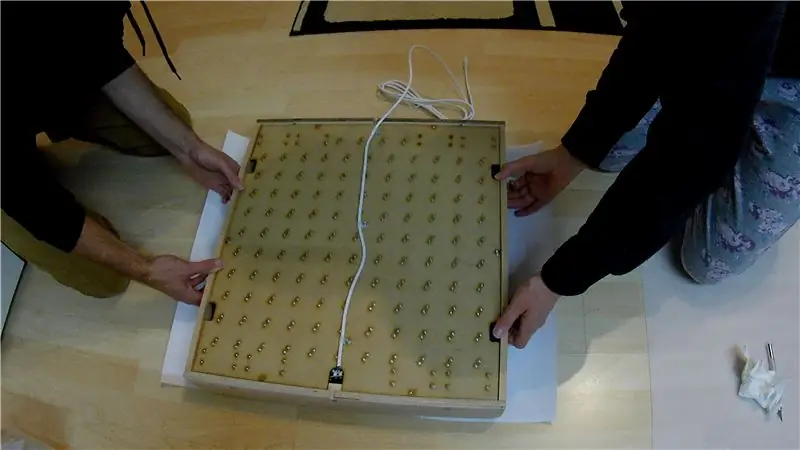

Стъпка 9: Прикрепване на задната плоча към рамката

След като всички компоненти бяха монтирани и кабелите организирани, ние прикрепихме задната плоча към рамката с помощта на 6x винтове M4. За съжаление, оставихме много малко място, за да могат всички кабели да се поберат, така че те трябваше да се притиснат малко.

Стъпка 10: Калибриране на сервомоторите

Тъй като височината на всички пощенски кутии беше малко по -различна след монтирането, ние използвахме прикачения код, за да калибрираме всички серво, така че пощенските кутии да имат еднакви минимални и максимални позиции. За максимална позиция се опитахме да поставим пощенската кутия възможно най -близо до екрана. Калибрираните мин/макс позиции за всяко серво след това се въвеждат по -късно в основния код.

Стъпка 11: Качване на кода

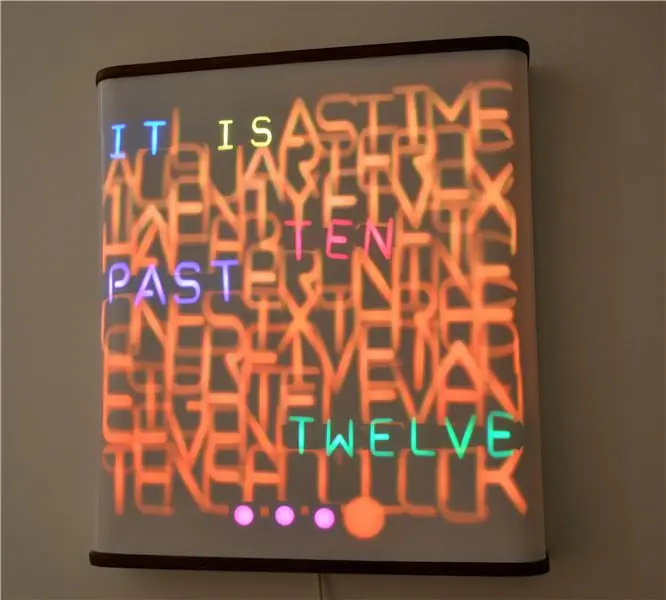

Приложен е основният код за думата часовник. Има три вида ефекти за показване на времето.

- Бързо преместете всички букви назад (една след друга) и светлинни светодиоди с еднакъв случаен цвят. След това бързо преместете буквите, които показват времето един след друг, и осветявайте всяка дума в произволен цвят.

- Бързо преместете всички букви назад (една след друга) и светлинни светодиоди с еднакъв произволен цвят. Бавно преместете всяка дума, която показва часа напред (всички букви едновременно) и избледнявайте цвета от фона на произволна стойност.

- Бързо преместете всички букви в произволна позиция (една след друга) и запалете светодиоди с различен произволен цвят. След това бавно преместете всички букви назад и избледнявайте цвета. Продължете с 1. или 2.

Исках също да приложа ефект, при който точката, която показва текущата минута, постепенно се движи напред и избледнява цвета, така че да е в предната позиция с правилния цвят, когато минутата приключи. За съжаление, все още не го накарах да работи, защото изглежда прави IR приемника да не реагира.

Стъпка 12: Прикрепване на екрана

Първоначално искахме да използваме бяла тъкан като екран. Проблемът беше, че след като го прикрепихме към рамката, тъканта се огъна в центъра и в крайна сметка получихме изкривяване на щифтове. След това решихме вместо това да използваме тънко бяло PVC фолио за екрана. Фолиото също се рекламира за изработка на сенници за лампи, така че да има разумно предаване, но не се вижда, така че черните пощенски кутии да останат скрити. В първия ни опит ние прикрепихме фолиото с помощта на епоксидна смола, но то не залепна много добре, затова преминахме към горещо лепило. Внимавайте обаче, че ако лепилото е твърде горещо, то всъщност може да разтопи фолиото. Излишното фолио беше отстранено с точен нож.

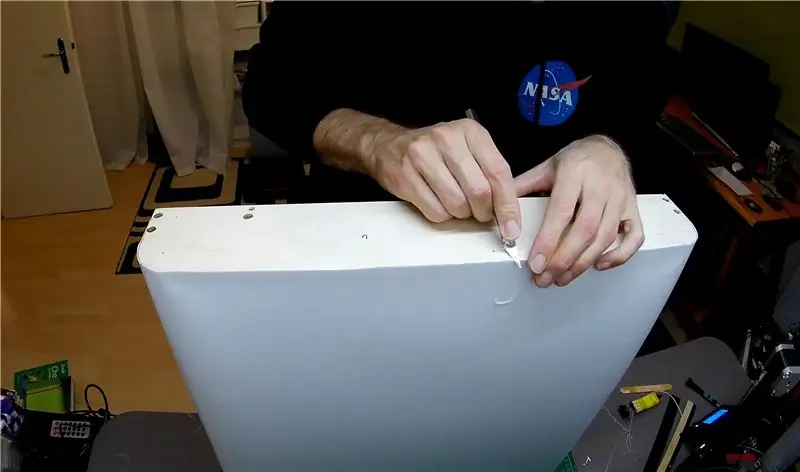

Стъпка 13: Прикрепете горния и долния капак

Накрая оцветените дървени капаци бяха прикрепени отгоре и отдолу. Тъмният цвят прави приятен контраст с белия екран. Инфрачервеният приемник се подава през отвора на задната плоча и се фиксира към горния капак с горещо лепило.

Стъпка 14: Готови часовник и обобщение

След два месеца интензивна работа часовникът най -накрая приключи и работи. Като цяло сме много доволни от резултата. Преместването на буквите зад екрана, съчетано с промяна на цветовете на светодиодите, произвежда много готини ефекти. В крайна сметка буквите не се подредиха перфектно и екранът не беше 100% плосък, но това почти го прави още по -хубав. Със сигурност има неща, които могат да бъдат подобрени, но не мисля, че ще има версия 2.0 поради монументалните усилия на тази конструкция, освен ако следващия път не възложим производството на Китай.

Ако ви харесва тази компилация и сте успели да превъртите надолу чак до дъното, моля, гласувайте за нас в състезанието Epilog.

Първа награда в конкурса Epilog X

Препоръчано:

Как да управлявате сервомотора Arduino Урок: 4 стъпки

Как да контролираме Servo Motor Arduino Урок: Хей момчета! добре дошли в новия ми урок, надявам се вече да ви е харесал предишния ми инструкционен " Управление на голям стъпков двигател ". Днес „Публикувам този информативен урок, за да ви науча на основите на всяко управление на сервомотора, вече публикувах видео

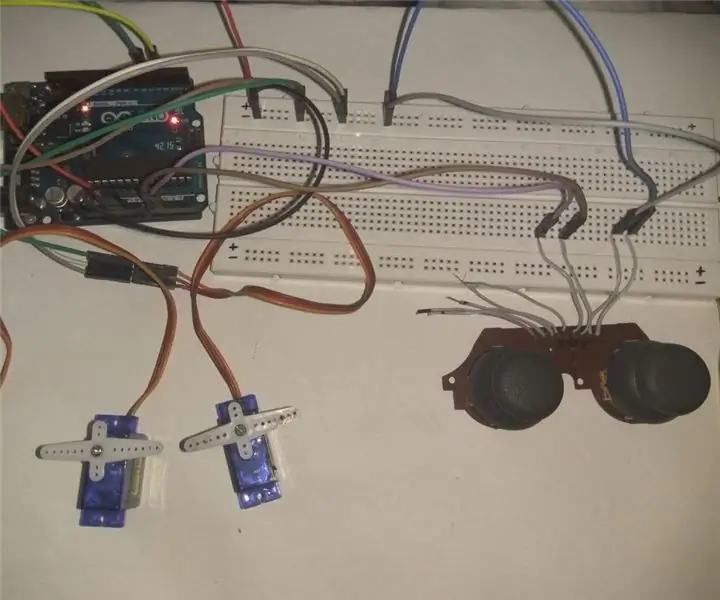

Управление на 2 сервомотора с помощта на аналогов джойстик .: 5 стъпки (със снимки)

Управление на 2 сървъра с помощта на аналогов джойстик.: Здравейте момчета, това е първият ми инструктаж и в този пост споделям как да използвам аналогов джойстик за управление на сервомоторите с помощта на Arduino UNO. Ще се опитам да го обясня възможно най -просто, надявам се да ви хареса то

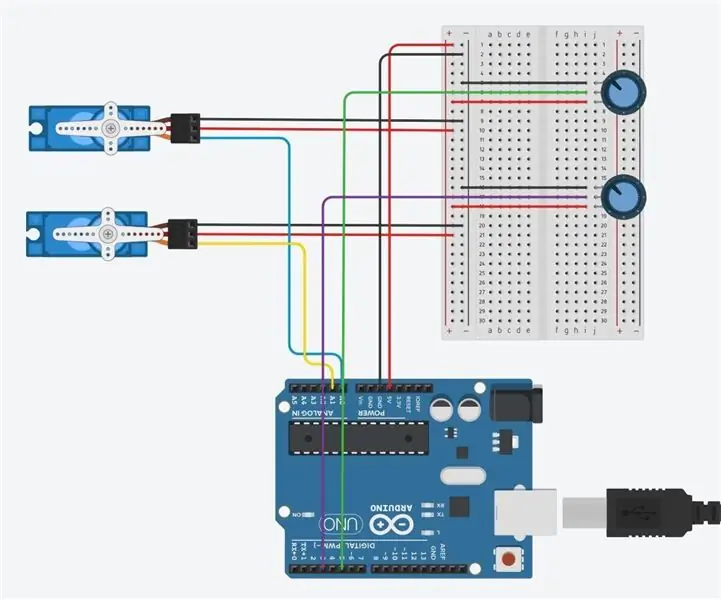

2 потенциометра и 2 сервомотора: Контролирано движение с Arduino: 4 стъпки

2 потенциометра и 2 сервомотора: Контролирано движение с Arduino: Първо трябва да съберете подходящи материали, за да сглобите тази верига

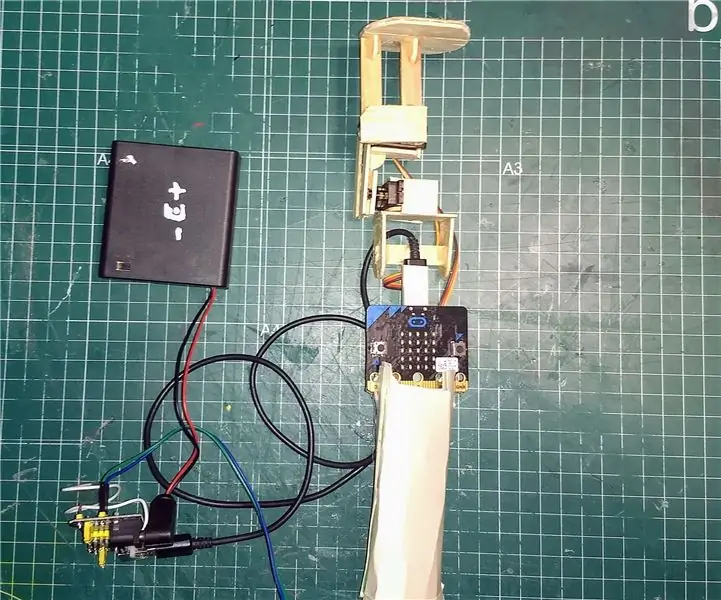

Прост кардан с Micro: бит и 2 сервомотора: 4 стъпки

Simple Gimbal With Micro: bit и 2 Servos: Здравейте! Днес ще ви покажа как да направите прост стабилизатор на кардан. Можете да видите видеото в YouTube тук. Той ще държи лека камера. Но ако поставите по -мощни сервоустройства и структура, те могат да държат вашия смартфон или дори подходяща камера. В следващите стъпки

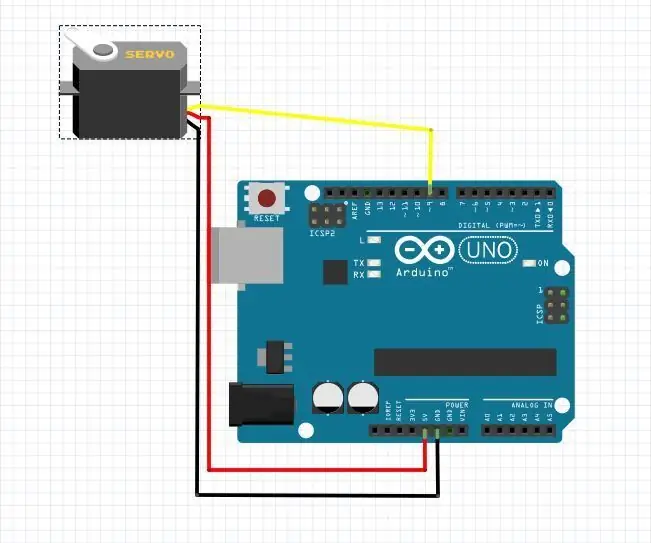

Управление на клавиатурата на сервомотора: 7 стъпки

Управление на клавиатурата на сервомотора: Първото е да настроите серво мотора. Средният проводник отива към порта 5V Ляво отива към порта GND Свържете последния (контролния проводник) към порт 9