Съдържание:

- Стъпка 1: Теория за DC и Stepper контрол

- Стъпка 2: Електрическа схема

- Стъпка 3: Схеми

- Стъпка 4: Необходими компоненти и инструменти

- Стъпка 5: Дизайн на предния панел

- Стъпка 6: 3D печат и боядисване със спрей

- Стъпка 7: Окабеляване на панела

- Стъпка 8: Конектори на панелна платка

- Стъпка 9: ПХБ

- Стъпка 10: Arduino

- Стъпка 11: Сглобяване и тестване

- Стъпка 12: Outro

- Автор John Day [email protected].

- Public 2024-01-30 07:51.

- Последно модифициран 2025-01-23 12:57.

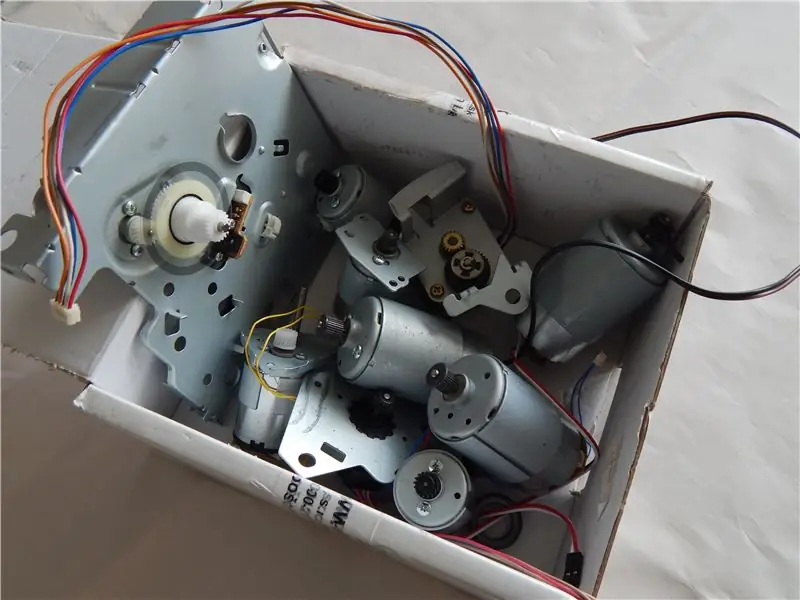

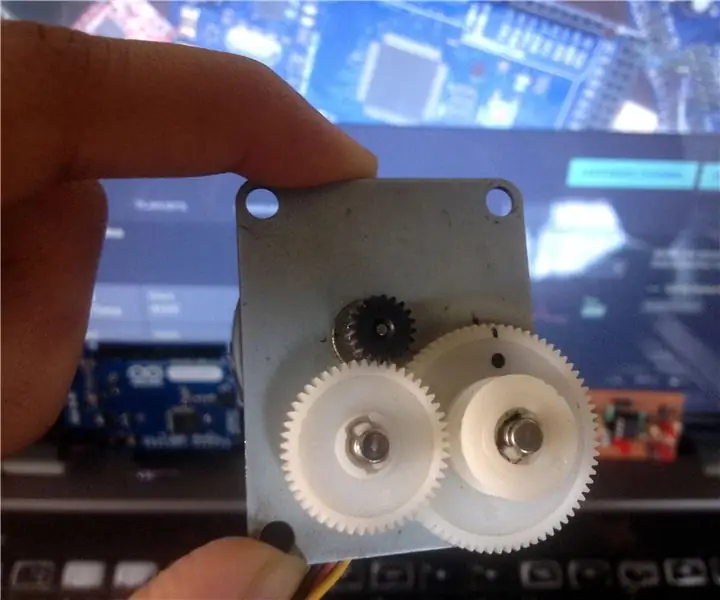

Преди няколко месеца един мой приятел ми подари няколко бракувани мастилено -струйни принтери и копирни машини. Интересувах се от събирането на техните източници на захранване, кабели, сензори и особено двигатели. Спасих каквото можах и исках да тествам всички части, за да се уверя, че са функционални. Някои двигатели бяха оценени на 12V, някои на 5V, някои бяха стъпкови, а други бяха DC двигатели. Ако само имах устройство, където просто мога да свържа двигателя, да задам честотата, работния цикъл и да избера метод на стъпване, за да го тествам.

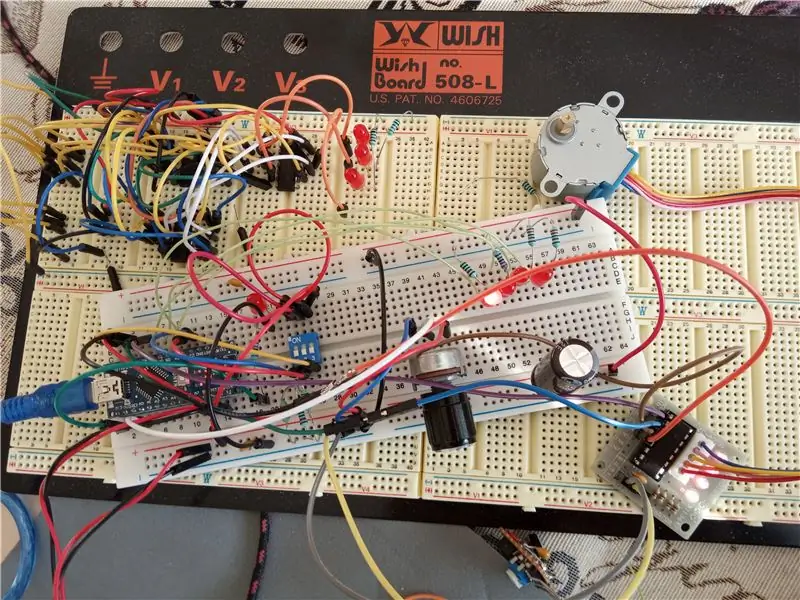

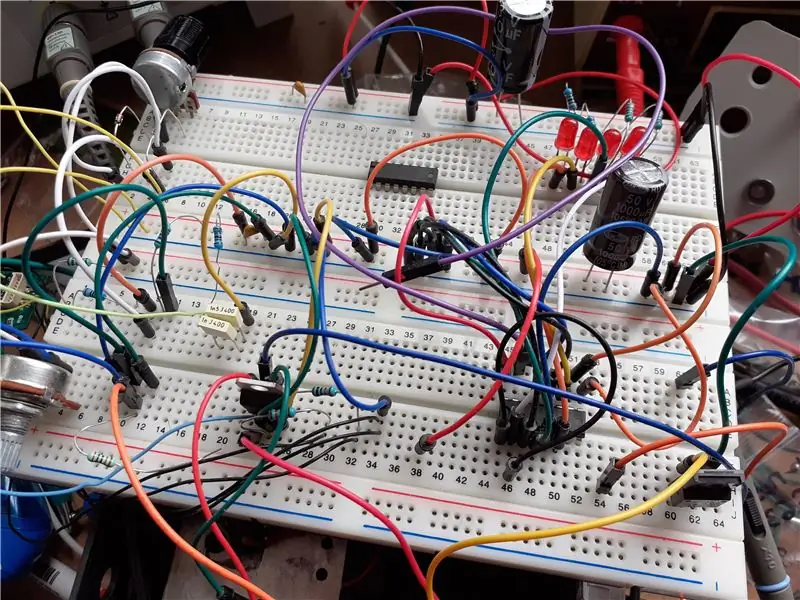

Реших да го изградя без да използвам цифров сигнален процесор или микроконтролер. Скромният 555 или tl741 като осцилатор, брояч 4017 и много логически порти за режими на стъпков двигател. Отначало се забавлявах много при проектирането на веригата, както и при проектирането на предния панел за устройството. Намерих прилична дървена кутия за чай, за да сложа всичко вътре. Разделих схемата на четири части и започнах да я тествам на макет. Скоро се появиха първите признаци на разочарование. Беше бъркотия. Много порти, много интегрални схеми, проводници. Не работеше правилно и мислех между две опции: Да го направя много просто - само за DC двигатели, или да го оставя настрана и да го довърша понякога по -късно … Избрах втория вариант.

Стъпка 1: Теория за DC и Stepper контрол

DC мотор

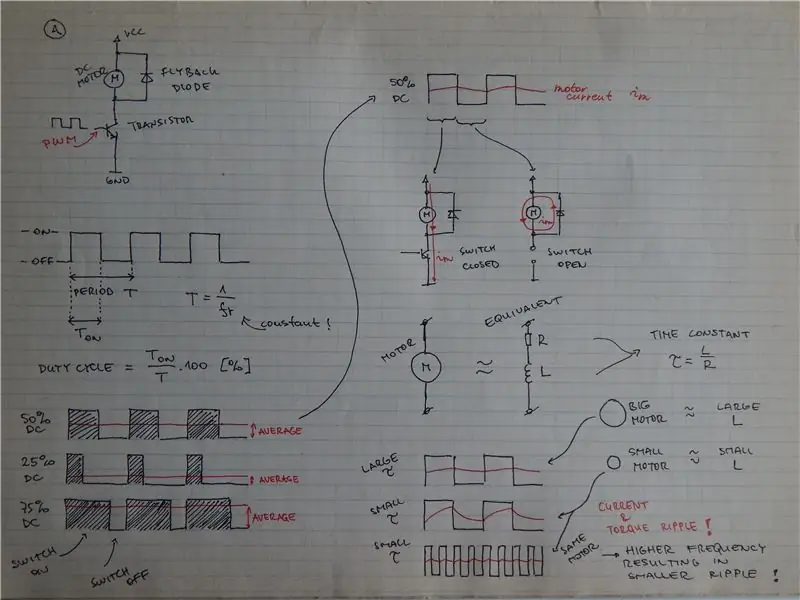

Най-често срещаният начин за управление на DC двигател е чрез така наречената широтно-импулсна модулация (PWM). PWM се прилага към определен ключ и включва и изключва двигателя. На снимката можете да видите посочения период на превключване и неговата връзка с честотата, също е посочено времето за превключване. Работният цикъл се определя като времето за превключване, разделено на общия период. Ако поддържаме честотата постоянна, единственият начин да променим работния цикъл е да променим времето за включване. Чрез увеличаване на работния цикъл, средната стойност на напрежението, което се прилага към двигателя, също се увеличава. Поради по -високото напрежение, през постояннотоковия двигател протича по -висок ток и роторът се върти по -бързо.

Но каква честота да изберем? За да отговорим на този въпрос, нека разгледаме по -отблизо какво всъщност представлява постоянен двигател. Еквивалентно, той може да бъде описан като RL филтър (пренебрегвайки обратно EMF само за момент). Ако към двигателя се приложи напрежение (RL филтър), токът се увеличава с времева константа tau, която е равна на L / R. В случай на ШИМ управление, когато превключвателят е затворен, токът, протичащ през двигателя, се увеличава и намалява през времето, когато превключвателят е изключен. В този момент токът има същата посока като преди и протича през флайбек диода. Двигателите с по -висока мощност имат по -висока индуктивност и по този начин по -висока времева константа от по -малките двигатели. Ако честотата е ниска, когато малкият двигател се захранва, има бързо намаляване на тока по време на времето за изключване, последвано от голямо увеличение по време на включване. Тази текуща вълна също причинява пулсиране на въртящия момент на двигателя. Ние не искаме това. Следователно, когато захранвате по -малки двигатели, честотата на ШИМ трябва да бъде по -висока. Ще използваме тези знания при проектирането в следващите стъпки.

Стъпков мотор

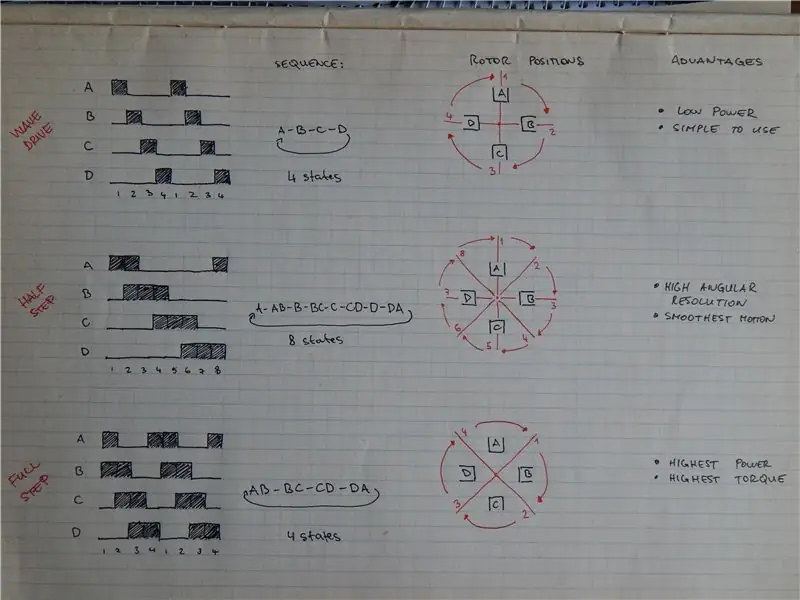

Ако искаме да управляваме еднополюсен стъпков двигател, използван в електрониката за хоби, имаме избор от 3 основни опции за управление (режими) - Wave drive (WD), Half Step (HS) и Full Step (FS). Последователността на отделните режими и положението на ротора е посочено на фигурата (за по -просто, посочих двигател с две двойки полюси). В този случай Wave Drive и Full Step карат ротора да се завърти на 90 градуса и може да бъде постигнат чрез повтаряне на 4 състояния. В режим Half Step се нуждаем от последователност от 8 състояния.

Изборът на режим зависи от изискванията на системата - ако се нуждаем от голям въртящ момент, най -добрият избор е Full Step, ако е достатъчен по -нисък въртящ момент и може би захранваме веригата си от батерията, предпочита се режимът на вълново задвижване. В приложения, където искаме да постигнем най -високата ъглова разделителна способност и плавно движение, режимът Half Drive е идеален избор. Въртящият момент в този режим е с около 30% по -нисък, отколкото в режим на пълно задвижване.

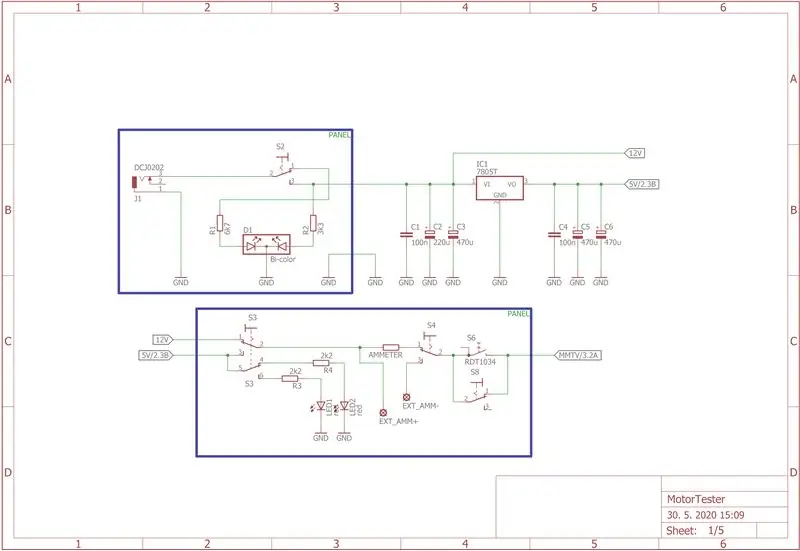

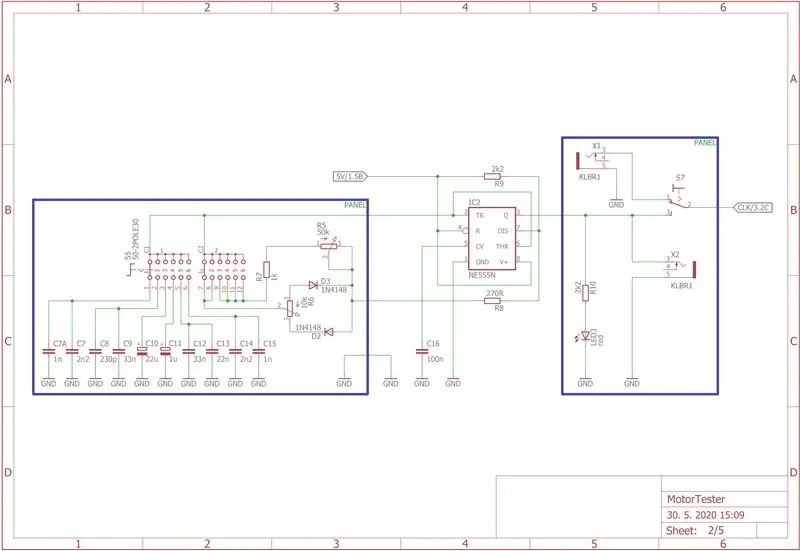

Стъпка 2: Електрическа схема

Този прост мем подходящо описва моя процес на мислене по време на проектирането.

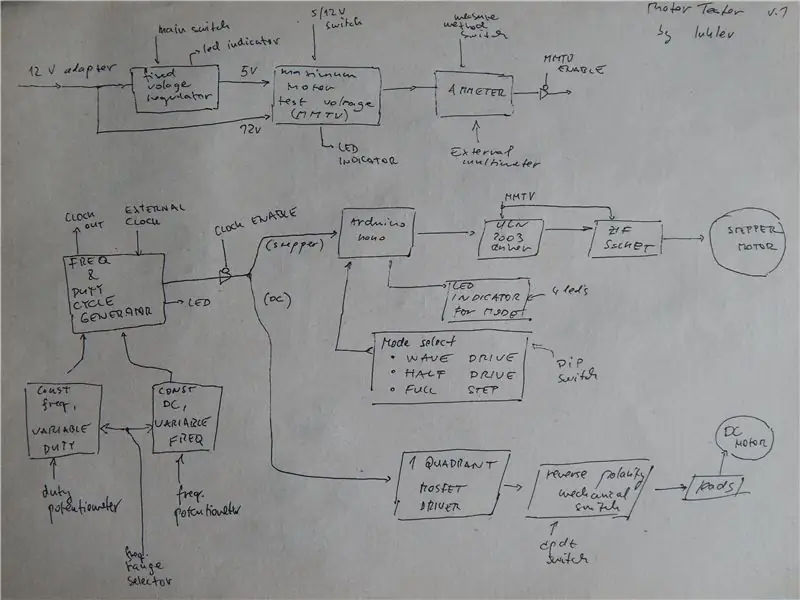

Горната част на диаграмата описва захранването - 12 -волтов адаптер, който се намалява до 5 волта чрез линеен регулатор. Исках да мога да избера максималното тестово напрежение на двигателя (MMTV) - или 12, или 5 волта. Вграденият амперметър ще заобиколи контролните вериги и ще измерва само тока на двигателя. Също така би било удобно да можете да превключвате между вътрешно и външно измерване на ток с помощта на мултицет.

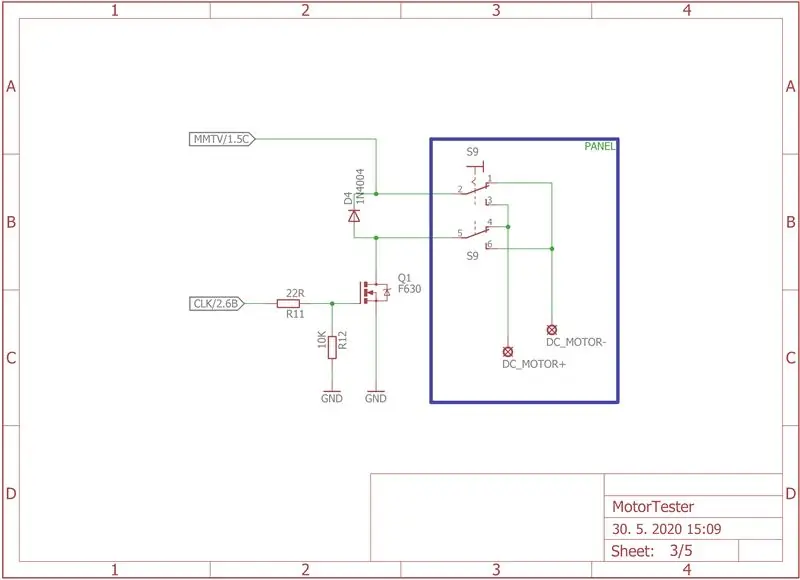

Осцилаторът ще работи в два режима: първият е постоянна честота и променлив работен цикъл, а вторият е променлива честота. И двата параметъра ще могат да бъдат зададени с помощта на потенциометри, а един въртящ се превключвател ще превключва режими и диапазони. Системата ще включва и превключвател между вътрешния и външния часовник чрез конектор за жак 3,5 мм. Вътрешният часовник също ще бъде свързан към панела чрез 3,5 мм жак. Един превключвател и бутон за активиране/деактивиране на часовника. Драйверът на DC мотор ще бъде N-канал MOSFET драйвер с един квадрант. Посоката ще бъде променена с помощта на механичния dpdt превключвател. Кабелите на двигателя ще бъдат свързани чрез бананови жакове.

Последователността на стъпковия двигател ще се управлява от arduino, който също ще разпознае 3 режима на управление, определени от превключвателя. Водачът на стъпковия двигател ще бъде uln2003. Arduino също ще управлява 4 светодиода, които ще представят анимацията на намотките на задвижвания двигател в тези режими. Стъпковият двигател ще бъде свързан към тестера чрез гнездо ZIF.

Стъпка 3: Схеми

Схемите са разделени на пет части. Схемите, оформени в сини кутии, представляват компонентите, които ще бъдат на панела.

- Захранване

- Осцилатор

- DC драйвер

- Стъпков драйвер на Arduino

- Стъпков драйвер за логически порти

Лист № 5 е причината да оставя този проект да лъже. Тези вериги образуват последователности за споменатите по -горе режими на управление - WD, HS и FS. Тази част е заменена от arduino напълно в лист nr. 4. Пълните схеми на Eagle също са приложени.

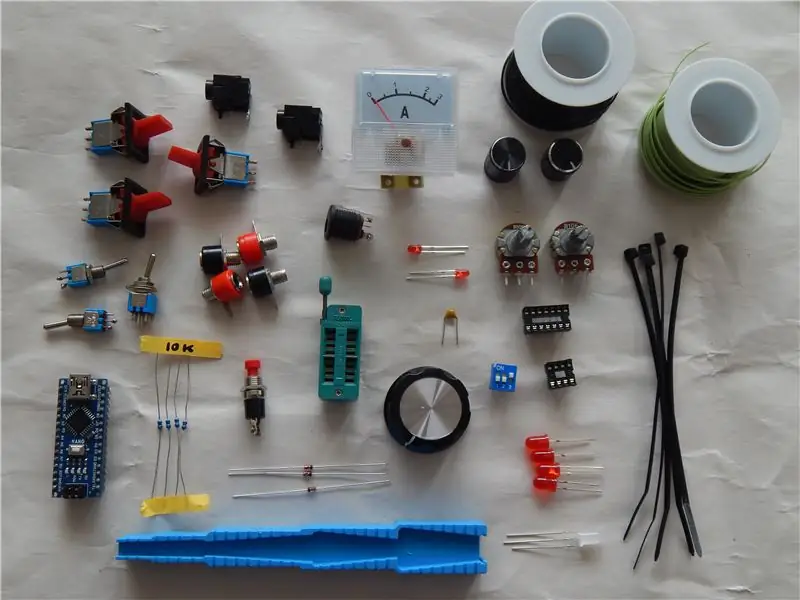

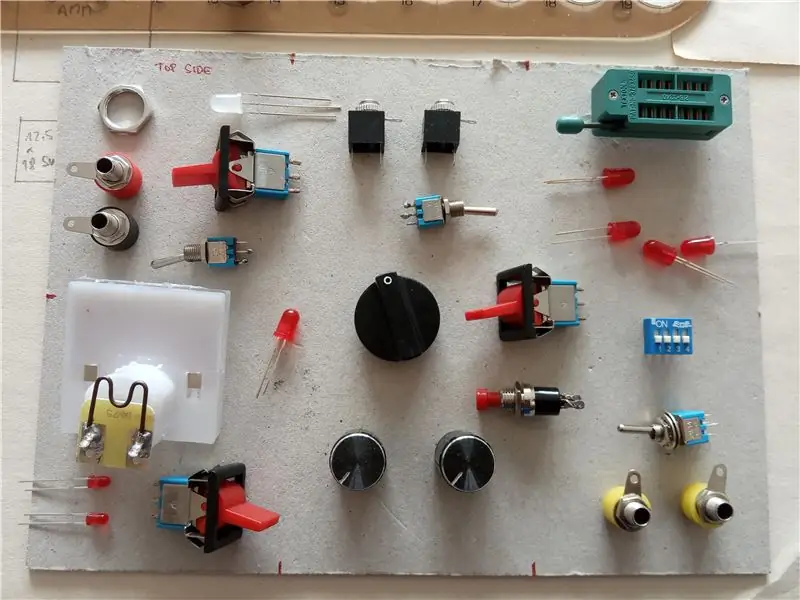

Стъпка 4: Необходими компоненти и инструменти

Необходими компоненти и инструменти:

- Мултиметър

- Дебеломер

- Резачка за картон

- Маркер

- Пинсети

- Фини клещи

- Клещи за рязане

- Клещи за сваляне на тел

- Поялник

- Припой

- Колофония

- Проводници (24 awg)

- 4x SPDT превключвател

- 2x dpdt превключвател

- 4x жак за банан

- Натисни бутона

- ZIF гнездо

- 2x 3,5 мм жак

- DC конектор

- Arduino nano

- 3-полюсен DIP превключвател

- 2x 3 мм LED

- 5x 5 мм LED

- Двуцветен светодиод

- Копчета за потенциометър

- DIP гнезда

- Универсална печатна платка

- Съединители Dupont

- Пластмасови кабелни връзки

И

- Потенциометри

- Резистори

- Кондензатори

с избраните от вас стойности, съответстващи на честотните диапазони и яркостта на светодиодите.

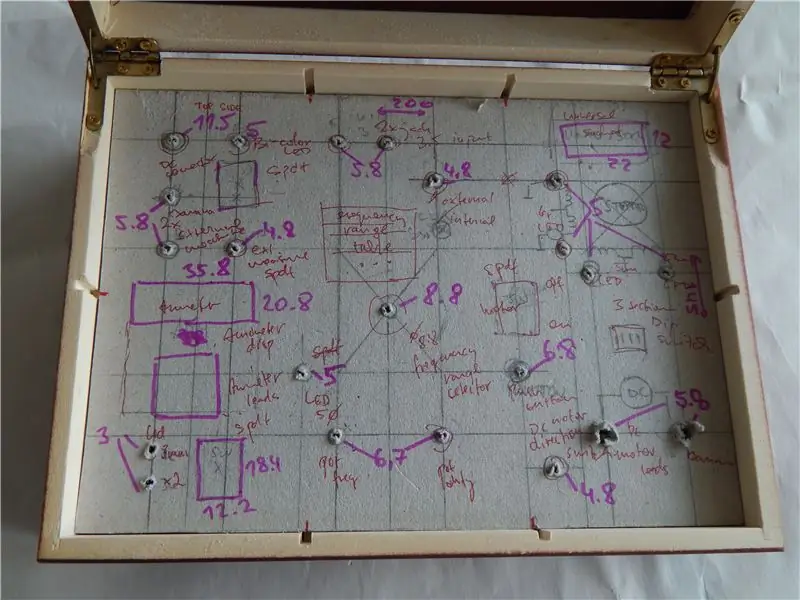

Стъпка 5: Дизайн на предния панел

Тестерът беше поставен в стара дървена кутия за чай. Първо измерих вътрешните размери и след това изрязах правоъгълник от твърд картон, който служи като шаблон за поставяне на компоненти. Когато останах доволен от разположението на частите, измерих всяка позиция отново и създадох панелен дизайн във Fusion360. Разделих панела на 3 по -малки части, за опростяване при 3D печат. Също така проектирах L-образен държач за фиксиране на панелите към вътрешните страни на кутията.

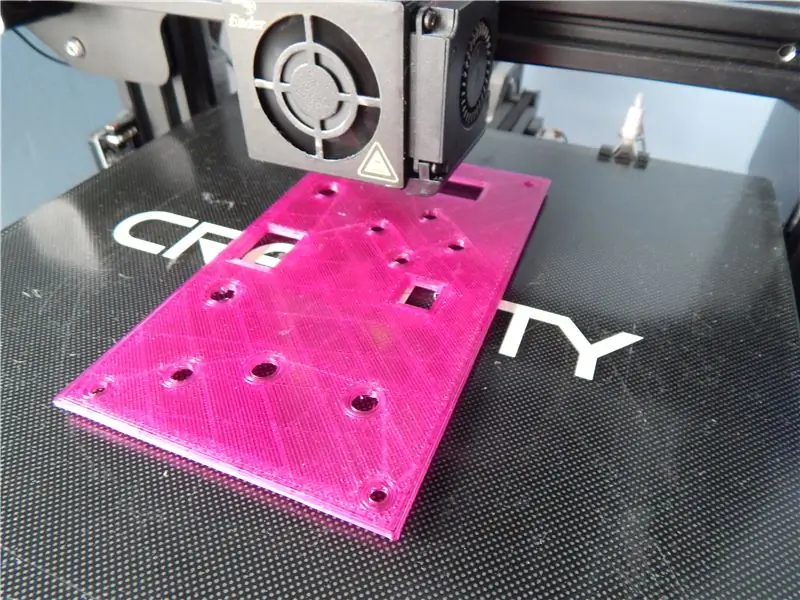

Стъпка 6: 3D печат и боядисване със спрей

Панелите бяха отпечатани с помощта на принтер Ender-3, от остатъчния материал, който имах вкъщи. Беше прозрачно розово животно. След отпечатване напръсках панелите и държачите с матова черна акрилна боя. За пълно покритие нанесох 3 слоя, сложих ги навън за няколко часа, за да изсъхнат и проветря за около половин ден. Внимавайте, изпаренията на боята могат да бъдат вредни. Винаги ги използвайте само в проветриво помещение.

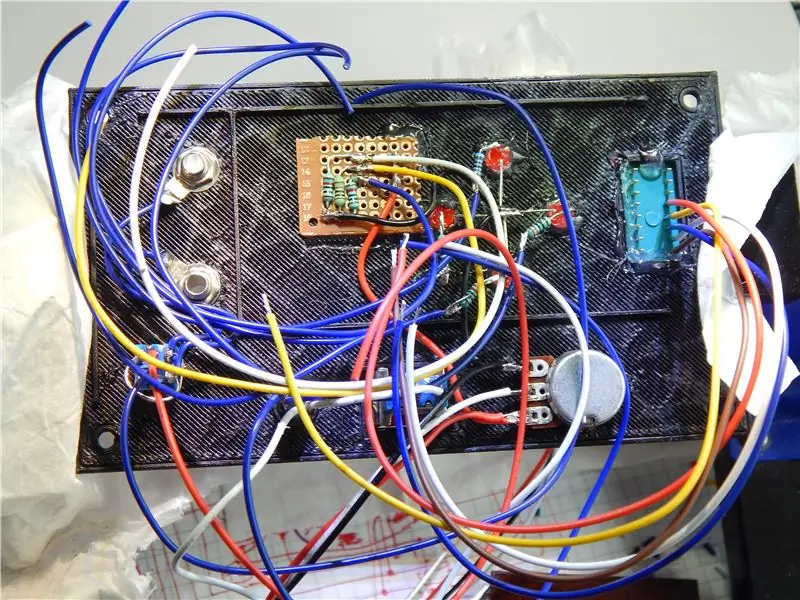

Стъпка 7: Окабеляване на панела

Лично моята любима, но най -отнемаща време част (предварително се извинявам, че не използвам свиващите се тръби, бях във времева криза - иначе определено бих ги използвала).

Регулируемите скоби помагат много при монтажа и манипулирането на панели. Възможно е също така да се използва така наречената трета ръка, но аз предпочитам държача. Покрих дръжките му с текстилна кърпа, за да не се надраска панелът по време на работа.

Поставих и завинтвам всички ключове и потенциометри, светодиоди и други конектори в панела. Впоследствие изчислих дължината на проводниците, които ще свързват компонентите на панела, както и тези, които ще се използват за свързване към печатната платка. Те обикновено са малко по -дълги и е добре да ги удължите малко.

Почти винаги използвам течен флюс за запояване при запояване на конектори. Нанасям малко количество върху щифта и след това калайдисвам и го свързвам към проводника. Flux премахва всеки окислен метал от повърхностите, което улеснява запояването на фугата.

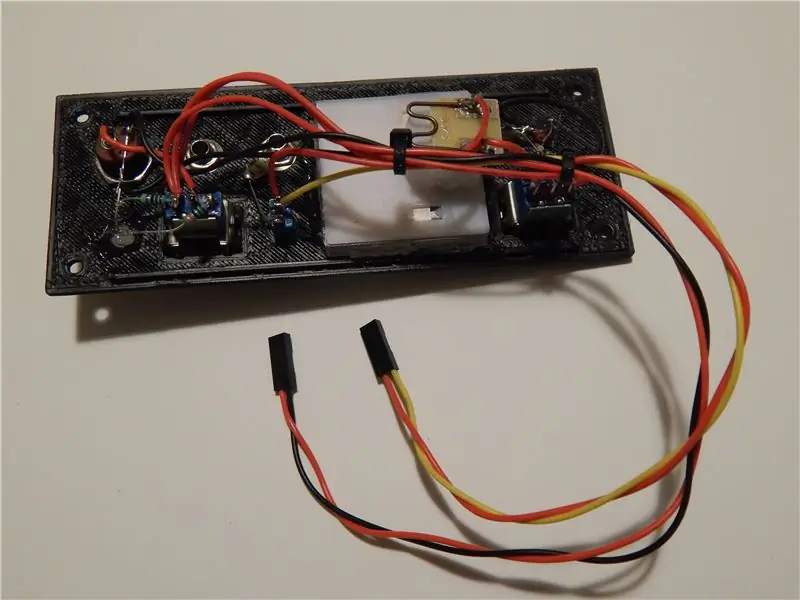

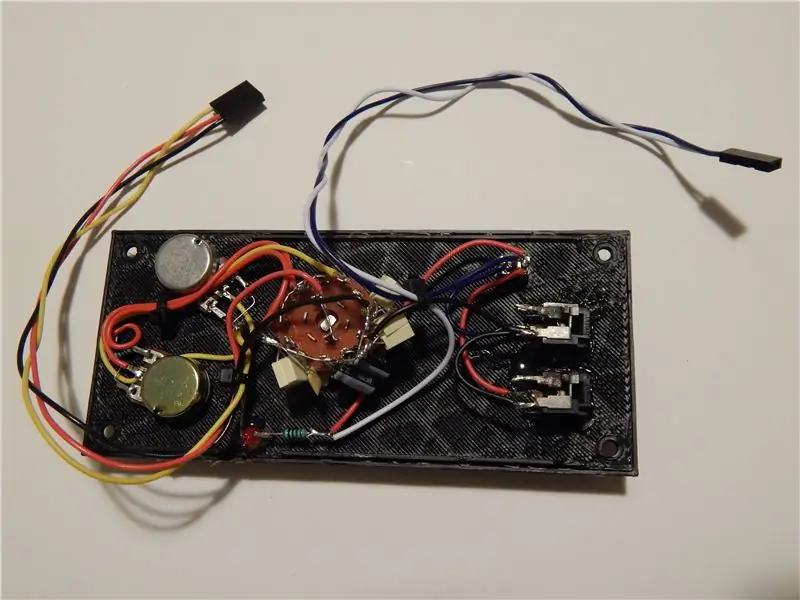

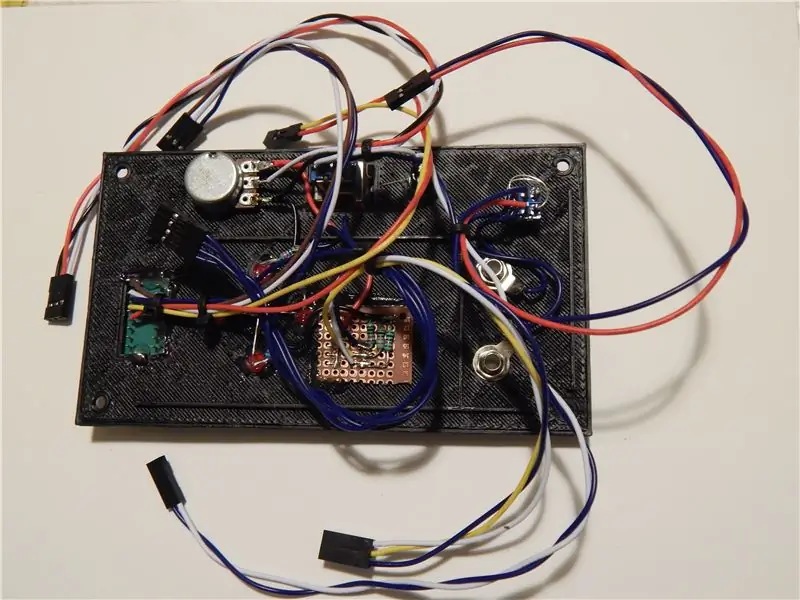

Стъпка 8: Конектори на панелна платка

За да свържа панела към печатната платка, използвах съединители тип dupont. Те са широко достъпни, евтини и най -важното - достатъчно малки, за да се поберат удобно в избраната кутия. Кабелите са подредени по схемата, по двойки, тройки или четворки. Те са цветно кодирани, за да бъдат лесно идентифицирани и лесни за свързване. В същото време е практично в бъдеще да не се изгубите в еднакво плетене на проводници. И накрая, те са механично закрепени с пластмасови кабелни връзки.

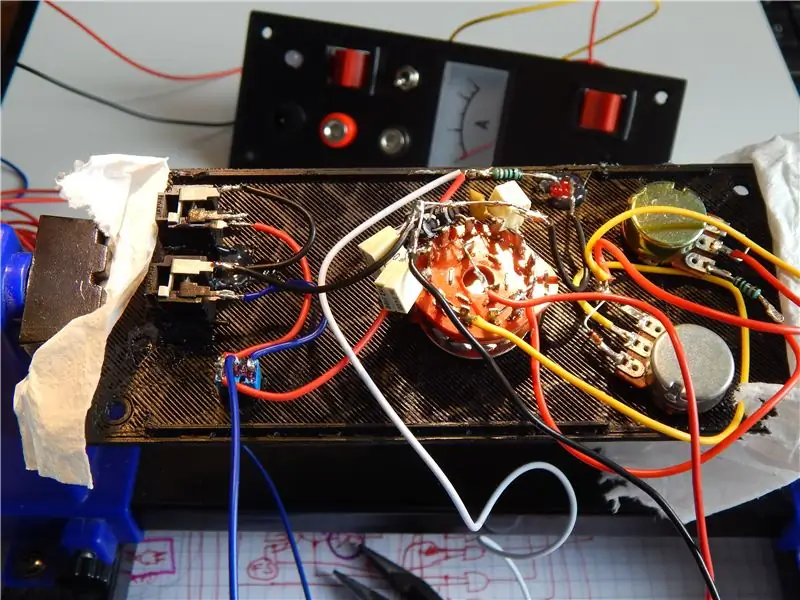

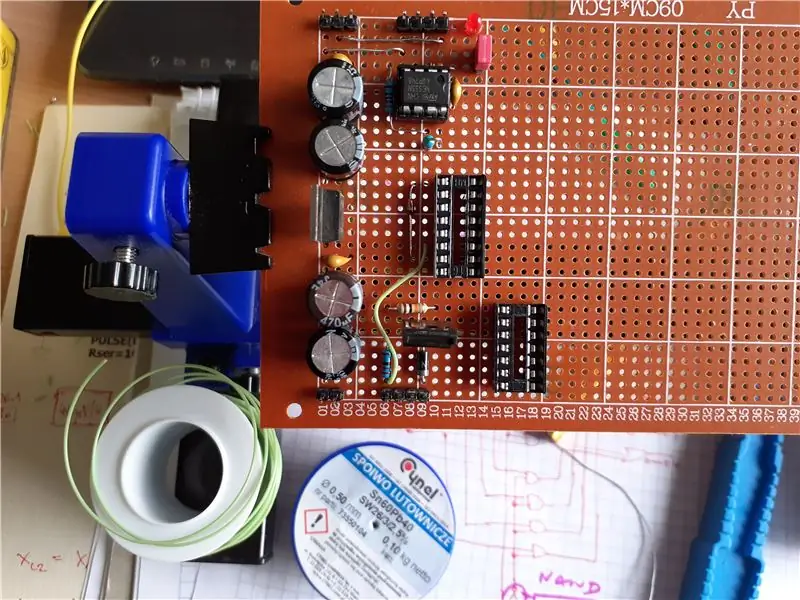

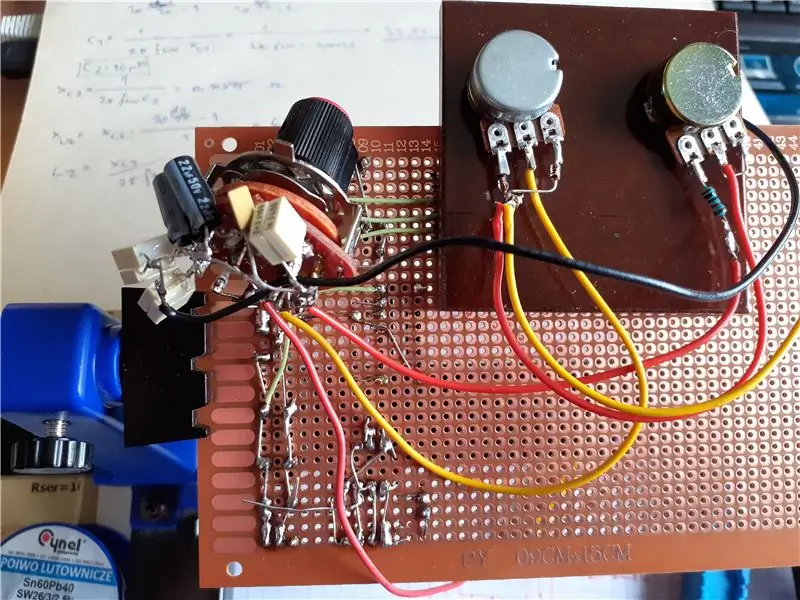

Стъпка 9: ПХБ

Тъй като частта от диаграмата, която е извън панела, не е обширна, реших да направя схема на универсална печатна платка. Използвах обикновена печатна платка 9х15 см. Поставих входните кондензатори заедно с линейния регулатор и радиатора от лявата страна. Впоследствие инсталирах гнезда за IC 555, 4017 брояч и ULN2003 драйвер. Сокетът за брояч 4017 ще остане празен, тъй като неговата функция се поема от arduino. В долната част има драйвер за N-канал MOSFET F630.

Стъпка 10: Arduino

Връзката на системата с arduino е документирана в схематичен лист №. 4. използва се следното подреждане на щифтове:

- 3 цифрови входа за DIP превключвател - D2, D3, D12

- 4 цифрови изхода за LED индикатори - D4, D5, D6, D7

- 4 цифрови изхода за стъпков драйвер - D8, D9, D10, D11

- Един аналогов вход за потенциометър - A0

Светодиодните индикатори, които представляват отделните намотки на двигателя, светят бавно, отколкото намотките действително се захранват. Ако скоростта на мигане на светодиодите съответства на намотките на двигателя, бихме го възприели като непрекъснато осветяване на всички тях. Исках да постигна ясно просто представяне и разлики между отделните режими. Следователно светодиодните индикатори се управляват независимо на интервали от 400 ms.

Функциите за управление на стъпковия двигател са създадени от автора Корнелиус в неговия блог.

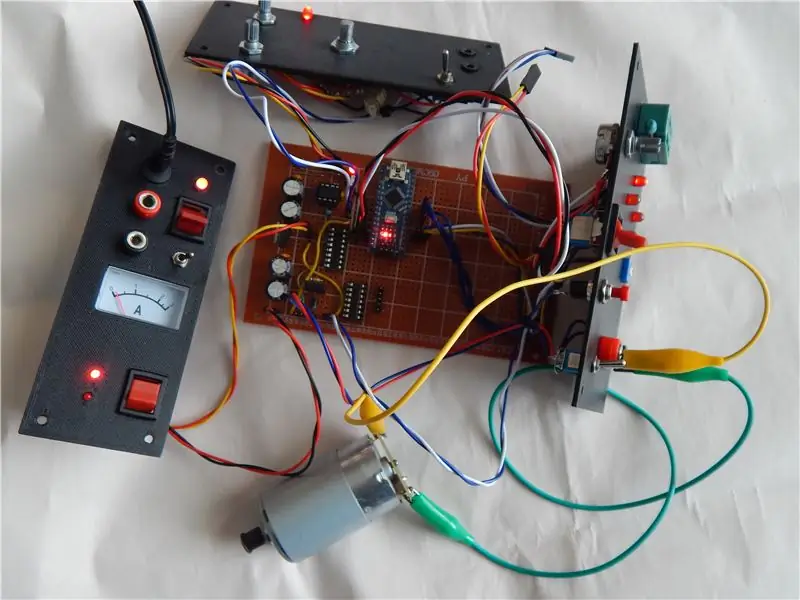

Стъпка 11: Сглобяване и тестване

Накрая свързах всички панели към печатната платка и започнах да тествам тестера. Измерих осцилатора и неговите обхвати с осцилоскоп, както и контрол на честотата и работния цикъл. Нямах големи проблеми, единствената промяна, която направих, беше да добавя керамични кондензатори успоредно на входните електролитни кондензатори. Добавеният кондензатор осигурява затихване на високочестотни смущения, въведени в системата от паразитни елементи на кабела за DC адаптер. Всички функции на тестера работят според изискванията.

Стъпка 12: Outro

Сега най -накрая мога просто да тествам всички двигатели, които успях да спася през годините.

Ако се интересувате от теорията, схемата или нещо от тестера, не се колебайте да се свържете с мен.

Благодаря за четенето и отделеното време. Бъдете здрави и в безопасност.

Препоръчано:

Стъпков двигател Контролиран стъпков двигател без микроконтролер!: 6 стъпки

Стъпков двигател, управляван от стъпков двигател без микроконтролер !: В тази бърза инструкция ще направим прост контролер за стъпков двигател, използващ стъпков двигател. Този проект не изисква сложни схеми или микроконтролер. Така че, без да се замисляме, нека започнем

Стъпков двигател Контролиран стъпков двигател без микроконтролер (V2): 9 стъпки (със снимки)

Стъпков двигател, управляван от стъпков двигател без микроконтролер (V2): В една от предишните ми инструкции, аз ви показах как да управлявате стъпков двигател, използвайки стъпков двигател без микроконтролер. Това беше бърз и забавен проект, но той дойде с два проблема, които ще бъдат решени в тази инструкция. И така, остроумие

Модел локомотив със стъпков двигател - Стъпков двигател като въртящ се енкодер: 11 стъпки (със снимки)

Модел локомотив със стъпков двигател | Стъпков двигател като въртящ се енкодер: В една от предишните инструкции научихме как да използваме стъпков двигател като въртящ се енкодер. В този проект сега ще използваме въртящия се енкодер със стъпков двигател, за да управляваме модел локомотив, използвайки микроконтролер Arduino. Така че, без fu

Управлявайте компютъра си със стъпков двигател!: 9 стъпки (със снимки)

Управлявайте компютъра си със стъпков двигател !: В една от предишните ми инструкции ви показах как можете да използвате стъпков двигател като въртящ се енкодер. В тази инструкция нека научим как можем да я използваме за управление на компютъра. Така че, без да се замисляме, нека започнем

Стъпков двигател Контролиран стъпков двигател - Стъпков двигател като въртящ се енкодер: 11 стъпки (със снимки)

Стъпков двигател Контролиран стъпков двигател | Стъпков двигател като въртящ се енкодер: Имате ли няколко стъпкови двигателя, които лежат наоколо и искат да направят нещо? В тази инструкция нека използваме стъпков двигател като въртящ се енкодер, за да контролираме позицията на друг стъпков двигател, използвайки микроконтролер Arduino. Така че без да се замисляме, нека да