Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:50.

- Последно модифициран 2025-01-23 12:57.

Защо друг проект за точкови заварчици?

Изграждането на точков заварчик е един от (може би малкото) случаи, в които можете да изградите нещо за част от цената на търговската версия със сравнимо качество. И дори ако изграждането преди покупка не беше печеливша стратегия, това е много забавно!

Затова реших да се впусна в проекта и погледнах как другите хора са направили това. Има буквално много интересна информация и видеоклипове за това в мрежата, с доста широки вариации в качеството на дизайна и изработката.

Качеството на конструкцията, което човек реално може да постигне, зависи от наличните инструменти, машини и съоръжения, така че не беше изненадващо да се видят доста широки вариации в тази посока. От друга страна, не очаквах да видя, че повечето проекти просто използват обикновен ръчен превключвател за стартиране и спиране на процеса на заваряване.

Всъщност, точният контрол на времето на заваряване е от ключово значение за качеството на вашите заварки и не можете да постигнете това, като завъртите превключвател на ръка.

Чувствах, че докато създаването на точков заварчик е тема, която вероятно вече е преборена до смърт, може би човек би могъл да направи по-добра машина, като използва тристепенния процес на заваряване с точни срокове, както правят професионалните машини. Затова си дадох пет основни дизайнерски цели за моя проект:

Поддръжка за тристепенен процес на заваряване

Точни и конфигурируеми срокове

Възможност за постоянно съхраняване и извличане на заваръчни профили

Простота на проектиране и изграждане

Използване само на общодостъпни компоненти

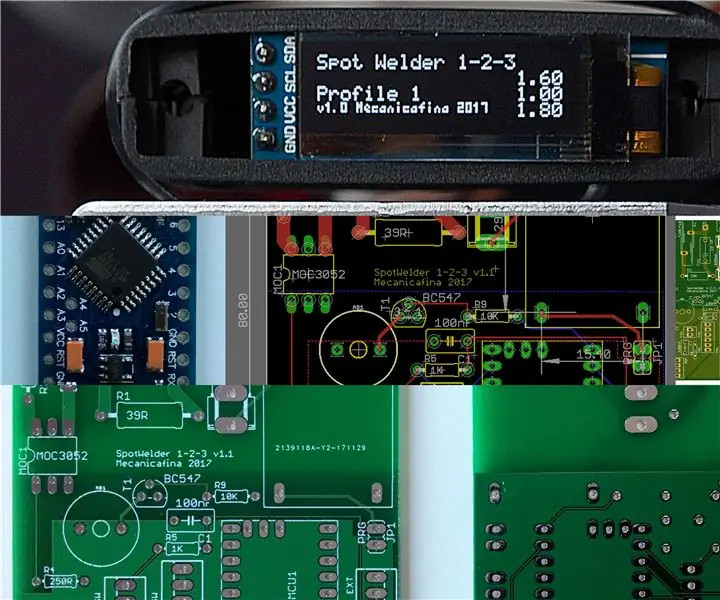

Резултатът е моят 1-2-3 точков заварчик и в тази инструкция ще обясня частта за управление на процеса на заваряване. Видеото и тази инструкция показват снимки на прототипния заварчик, преди всички компоненти да бъдат монтирани в подходящ калъф. Табло за този проект е описано в отделна инструкция.

Ако трябва да се запознаете с концепцията за съпротивително заваряване и как човек може да направи заварчик с помощта на микровълнов трансформатор, моля, направете това, преди да продължите. Ще се концентрирам върху контрола на заварчика, а не върху това как работи заварчикът или как да го изградим. Чувствам, че това е добре обхванато другаде.

Стъпка 1: Рецепта

Нека разгледаме компонентите на заваръчния апарат:

Заваръчен трансформатор. Осигурява ниско напрежение/висок токов изход, необходим за съпротивление за заваряване чрез преобразуване на променливотоковото напрежение. За самостоятелно направен заварчик заваръчният трансформатор обикновено се получава чрез преобразуване на микровълнов фурна трансформатор за ниско напрежение, високотоков изход. Това става чрез премахване на вторичната намотка с високо напрежение от ТО и навиване на нова вторична, състояща се от няколко завъртания на много дебел меден кабел. В YouTube има много видеоклипове, които ви показват как да направите това

Електрическа верига. Включва и изключва заваръчния трансформатор, а работата му се контролира от контролната верига. Електрическата верига работи при мрежово напрежение

Контролна верига. Контролира всички операции за заварчика:

- Позволява на потребителя да съхранява и извлича времето за заваряване.

- И не на последно място, позволява на потребителя да започне процес на заваряване, като изпраща команди към захранващата верига, която включва и изключва трансформатора.

Позволява на потребителя да задава и променя времето на заваряване

Потребителски интерфейс. Потребителят комуникира с управляващата верига чрез потребителски интерфейс

Тази инструкция описва потребителския интерфейс и контролната верига. Дизайнът на потребителския интерфейс и управляващата верига, който предлагам, всъщност са доста независими от другите блокове и могат лесно да бъдат монтирани отново на съществуващ точков заварчик, при условие че текущото ви въплъщение на захранващата верига може да се справи с цифровия изходен сигнал от контролната верига. Така че, ако вече имате електронно превключен заварчик, можете да добавите описаните тук компоненти за управление и потребителски интерфейс, освен това, без други модификации.

Ако просто имате ръчен превключвател на захранването в момента, ще трябва да изградите и електрическа верига.

Преди да опишем работата на фърмуера за управляващата верига, нека да видим малко по -подробно как работи процесът на заваряване.

Стъпка 2: 1-2-3 Заваряване

Професионалните заваръчни машини не се заваряват в една стъпка; те използват автоматизирана тристепенна последователност. Тристепенното съпротивление заваряване се състои от:

Стъпка за загряване. Заваръчният трансформатор е включен и токът преминава през електродите през детайлите. Това има за цел просто да затопли метала

Стъпка на натискане: Заваръчният трансформатор е изключен; детайлите се поддържат плътно притиснати една към друга. Омекотените повърхности от горещи метални детайли сега правят много добър механичен и електрически контакт

Стъпка на заваряване: Трансформаторът за заваряване се включва отново. Металните повърхности, които сега са в интимен контакт, са заварени под налягане

Продължителността на отделните стъпки обикновено не е еднаква и зависи от наличния ток от заварчика, вида на материала, който се опитвате да заварявате (главно неговото съпротивление и точка на топене), и дебелината на детайлите.

Много от самостоятелно изработените заварчици, за които научих, нямат автоматичен контрол на времето, което прави много трудно повторяемата и надеждна работа.

Някои имат възможност да задават време за заваряване, често чрез потенциометър. Кери Уонг направи много хубаво в този клас с допълнителен чифт електроди специално за заваряване на батерии.

Много малко самозаваряващи се заварчици могат автоматично да изпълнят трите етапа на заваряване, както е описано по-горе. Някои имат само с един набор от фиксирани продължителности, като този и този. С други можете да промените някои от продължителностите, като с тази. Той има фиксирана продължителност на стъпките за загряване и натискане, докато продължителността на стъпката на заваряване може да се променя чрез потенциометър.

Това прави процеса частично регулируем, но може да е трудно да се намери отново настройка, когато искате да заварявате отново този конкретен материал на батерията след известно време. След като сте намерили подходящите срокове за конкретна комбинация от материал и дебелина, не искате да го правите отново. Това е загуба на време (и материал) и може да бъде малко разочароващо.

Това, което вие (добре, аз) наистина искате тук, е пълна гъвкавост (конфигурируемост) за всички времена и възможност за съхраняване и извличане на настройките, след като ги оправим.

За щастие, не е толкова трудно. Нека да видим как да контролираме тристепенното съпротивление за заваряване.

Стъпка 3: 1-2-3 Контрол на заваряването

Ние внедряваме веригата за управление с микроконтролер (MCU). Фърмуерът на MCU работи като машина на състоянието с четири състояния, както видяхме в предишната стъпка:

o Състояние 0: Не заваряване

o Състояние 1: Заваряване, стъпка на загряване

o Състояние 2: Заваряване, натиснете стъпка

o Състояние 3: Заваряване, стъпка на заваряване

Използвам псевдо код в стил C, за да опиша програмния поток тук, защото е лесно да го свържа с действителния MCU код, написан на C/C ++.

След стъпката на настройка основният контур на MCU обработва въвеждането от потребителя и преходите на състоянието, както следва:

01: цикъл

02: превключвател (състояние) {03: случай 0: 04: readUserInput 05: случай 1, 2, 3: 06: ако (таймерът за заваряване е изтекъл) {07: // преминете към следващото състояние 08: състояние = (състояние + 1) % 4; 09: превключете контрола на мощността 10: if (състоянието не е 0) {11: задайте продължителността на новата стъпка и рестартирайте таймера за заваряване 12:} 13:} 14: краен цикъл

Ако текущото състояние е 0, тогава четем състоянието на потребителския интерфейс, за да обработим въвеждането от потребителя и да преминем към следващата итерация.

Използваме таймер за заваряване, за да контролираме продължителността на заваръчните стъпки. Да предположим, че заваръчната последователност току -що е започнала, когато въведем оператора за превключване. Контролът на мощността е включен, заваръчният трансформатор е под напрежение и текущото състояние е 1.

Ако таймерът за заваряване не е изтекъл, условното (ред 6) се оценява на false, излизаме от оператора switch и преминаваме към следващата итерация на цикъла на събитията.

Ако таймерът за заваряване е изтекъл, въвеждаме условното (ред 6) и продължаваме:

1. Изчислете и запишете следващото състояние (ред 8). Използваме аритметика по модул 4, за да следваме правилната последователност на състоянията 1-2-3-0. Ако текущото състояние е 1, сега преминаваме към състояние 2.

2. След това превключваме контрола на мощността (ред 9). В състояние 1 контролът на мощността беше включен, така че сега той е изключен (както би трябвало да е в състояние 2, натиснете стъпка, при което заваръчният трансформатор не е включен).

3. Състоянието сега е 2, затова въвеждаме условното на ред 10.

4. Задайте таймера за заваряване за новата продължителност на стъпката (продължителност на стъпката на пресоване) и рестартирайте таймера за заваряване (ред 11).

Следващите итерации на основния контур ще бъдат доста безпроблемни, докато таймерът за заваряване изтече отново, т.е. стъпката на пресоване е завършена.

По това време влизаме в тялото на условното на ред 6. Следващото състояние (състояние 3) се изчислява на ред 8; захранването на трансформатора се включва отново (ред 9); таймерът за заваряване се настройва на продължителността на заваръчния етап и се рестартира.

Когато таймерът изтича отново, следващото състояние (състояние 0) се изчислява на ред 8, но сега ред 11 не се изпълнява, така че таймерът не се рестартира, тъй като приключваме с цикъла на заваряване.

На следващата итерация на цикъла се връщаме към обработката на потребителски вход (ред 4). Свършен.

Но как изобщо да започнем процеса на заваряване? Е, започваме, когато потребителят натисне бутона за заваряване.

Бутонът за заваряване е свързан към входен щифт на MCU, който е прикрепен към хардуерно прекъсване. Натискането на бутона води до прекъсване. Манипулаторът на прекъсвания започва процеса на заваряване, като задава състояние на 1, настройва таймера за заваряване на продължителността на стъпката на загряване, стартира таймера за заваряване и включва контрола на мощността:

19: startWelding

20: състояние = 1 21: задайте продължителността на стъпката на загряване и стартирайте таймера за заваряване 22: включете контрола на мощността 23: краен старт Заваряване

Стъпка 4: Управление на потребителския интерфейс, режим на готовност и други усложнения на фърмуера

Потребителският интерфейс се състои от дисплей, енкодер с бутон, моментен бутон и светодиод. Те се използват както следва:

Дисплеят предоставя обратна връзка на потребителя за конфигуриране и показва напредъка по време на заваряването

Енкодерът с бутон контролира цялото взаимодействие с фърмуера, с изключение на стартирането на заваръчна последователност

Моментният бутон се натиска, за да започне заваръчна последователност

Светодиодът свети по време на заваръчна последователност и избледнява многократно навътре и навън по време на готовност

Има редица неща, които фърмуерът трябва да направи, освен да контролира процеса на заваряване, както е обяснено в предишната стъпка:

Четене на въвеждане от потребителя. Това включва четене на позицията на енкодера и състоянието на бутона. Потребителят може да завърти енкодера наляво или надясно, за да премине от един елемент от менюто към следващия и да промени параметрите на дисплея, или може да натисне бутона на енкодера, за да потвърди въведена стойност или да премести едно ниво нагоре в структурата на менюто

-

Актуализиране на потребителския интерфейс.

Дисплеят се актуализира, за да отразява действията на потребителя

Дисплеят се актуализира, за да отразява напредъка на процеса на заваряване (показваме индикатор до продължителността на текущата стъпка в заваръчната последователност)

Светодиодът се включва, когато започнем да заваряваме, и изключва, когато приключим

В готовност. Кодът следи колко дълго потребителят е бил неактивен и влиза в режим на готовност, когато периодът на неактивност надвиши предварително зададения лимит. В режим на готовност дисплеят се изключва и светодиодът на потребителския интерфейс избледнява многократно навътре и навън, за да сигнализира за състоянието на готовност. Потребителят може да излезе от режим на готовност, като завърти енкодера в двете посоки. Когато е в режим на готовност, потребителският интерфейс не трябва да реагира на други взаимодействия на потребителя. Обърнете внимание, че на заварчика е разрешено да влиза в режим на готовност само когато е в състояние 0, напр. не по време на заваряване

Управление по подразбиране, съхраняване и извличане на профили. Фърмуерът поддържа 3 различни заваръчни профила, т.е. настройки за 3 различни материала/дебелини. Профилите се съхраняват във флаш памет, така че няма да бъдат загубени, когато изключите заварчика

В случай, че се чудите, добавих функцията за готовност, за да предотвратя изгарянето на дисплея. Когато заварчикът се захранва и не използвате потребителски интерфейс, символите, показани на дисплея, не се променят и могат да причинят изгаряне. Пробегът ви може да варира в зависимост от технологията на дисплея, но аз използвам OLED дисплей и те са склонни да изгарят доста бързо, ако не се грижат, така че автоматичното изключване на дисплея е добра идея.

Всичко по -горе усложнява, разбира се, „истинския“код. Можете да видите, че има малко повече работа за вършене от това, което разгледахме в предишните стъпки, за да получим добре обгърната част от софтуера.

Това потвърждава правилото, че със софтуера изпълнението на това, което изграждате около основната функционалност, често е по -сложно от прилагането на самата основна функционалност!

Ще намерите пълния код в връзката на хранилището в края на тази инструкция.

Стъпка 5: Контролна верига

Фърмуерът е разработен и тестван с помощта на следните компоненти:

-

Контролна верига:

Arduino Pro Mini 5V 16MHz

-

Потребителски интерфейс:

- Ротационен енкодер с бутон

- 0.91”128x32 I2C бял OLED дисплей DIY на базата на SSD1306

- Моментален бутон с вграден светодиод

Разбира се, не е нужно да използвате точно тези компоненти при изграждането си, но може да се наложи да направите някои промени в кода, ако не го направите, особено ако промените интерфейса на дисплея, типа или размера.

Присвояване на щифт Arduino:

-

Вход:

- Щифтове A1 A2 A3 към въртящ се енкодер, използвани за избор/промяна на профили и параметри

- Щифт 2 е свързан към временен бутон, който се натиска, за да започне заваряването. Бутонът обикновено е монтиран на панел до енкодера и може да бъде свързан паралелно с педален превключвател.

-

Изход:

- Пинове A4/A5 за I2C, управляващи дисплея.

- Пин 11 за цифров изход към светодиода, който се включва по време на заваръчен цикъл и избледнява навътре и навън по време на готовност. В схемата няма ограничаващ ток резистор за светодиода, защото използвах светодиод, вграден в бутона за заваряване, който се доставя със сериен резистор. Ако използвате отделен светодиод, ще трябва или да добавите последователно резистор между щифт 11 на Pro Mini и щифт 3 на конектор J2, или да го запоите последователно със светодиода на предния панел.

- Пин 12 за цифров изход към захранващата верига на мрежата (вход към захранващата верига). Този щифт обикновено е НИСКИ и ще отиде ВИСОКО-НИСКО-ВИСОК по време на заваръчен цикъл.

След като прототипирах върху макетна платка, монтирах веригата за управление на автономна прото платка, включваща захранващ модул на мрежата (HiLink HLK-5M05), кондензатора и резисторите за отстраняване на бутона за заваряване и съединителите за дисплей, енкодер, LED, бутон и изход на захранващата верига. Връзките и компонентите са показани на схемата (с изключение на модула за захранване).

Има и съединител (J3 на схемата) за крачен превключвател, свързан паралелно с бутона за заваряване, така че човек може да започне заваряване или от панела, или с помощта на крачен превключвател, което намирам за по -удобен.

Конекторът J4 е свързан към входа на оптрон на захранващата верига, който е монтиран на отделна прото платка в прототипа.

За връзката към дисплея (конектор J6) всъщност ми беше по-лесно да използвам плосък кабел с 4 проводника с два проводника, преминаващи към двупинов конектор (съответстващ на щифтове 1, 2 на J6), и два проводника с женска Dupont конектори, отиващи директно към пинове A4 и A5. На A4 и A5 запоявах двуполюсен мъжки хедър директно върху платката Pro Mini.

Вероятно ще добавя и премахване на бутона за енкодера в окончателната компилация. Подобрен дизайн на печатни платки за този проект е описан в отделна инструкция.

Стъпка 6: Електрическа верига

ПРЕДУПРЕЖДЕНИЕ: Електрическата верига работи при мрежово напрежение с токове, които са достатъчни, за да ви убият. Ако нямате опит с електрическата верига, моля, не се опитвайте да я изградите. Като минимум трябва да използвате изолационен трансформатор, за да извършвате каквато и да е работа по веригите на мрежовото напрежение.

Схемата за силовата верига е много стандартна за управление на индуктивен товар с TRIAC. Сигналът от управляващата верига задвижва емитерната страна на оптрон MOC1, а страната на детектора от своя страна управлява портата на триака T1. Триакът превключва натоварването (ТО) чрез мрежата за заглушаване R4/CX1.

Оптрон. MOC3052 е оптичен съединител с произволна фаза, а не тип пресичане на нула. Използването на случайно-фазово превключване е по-подходящо от превключването с нулево преминаване за тежък индуктивен товар като MOT.

TRIAC. Триакът T1 е BTA40, оценен за 40А непрекъснат ток на включване, което може да изглежда прекалено много по отношение на тока, извлечен от ТО в стационарно състояние. Като се има предвид, че натоварването има доста висока индуктивност, номиналът, за който трябва да се притесняваме, е неповтарящият се пиков ток на състояние. Това е пусковият ток на товара. Той ще бъде изтеглен всеки път по време на включване на преходния процес от ТО и ще бъде няколко пъти по-висок от тока на включване. BTA40 има неповтарящ се пиков ток на включване от 400A при 50 Hz и 420A при 60 Hz.

TRIAC пакет. Още една причина да изберете BTA40 е, че той се предлага в пакет RD91 с изолиран накрайник и има мъжки терминални клеми. Не знам за вас, но предпочитам изолиран щифт за захранващи полупроводници при мрежово напрежение. Освен това, клемите за мъжки лопати предлагат солидна механична връзка, която позволява да се запази пътеката с висок ток (проводниците, маркирани с А в схемата) напълно извън прото или платката. Пътят с висок ток минава през (по -дебелите) кафяви проводници, маркирани с A на снимката. Кафявите проводници са свързани към клемите на триакната лопата чрез терминали, които също са свързани към RC мрежата на платката чрез (по -тънките) сини проводници. С този монтажен трик пътят на високия ток е извън прото или платката. По принцип бихте могли да направите същото с запояване на проводници на краката на по -често срещания пакет TOP3, но механизма би бил механично по -малко надежден.

За прототипа съм монтирал триака на малък радиатор с идеята да направя някои измервания на температурата и евентуално да го монтирам на по -голям радиатор или дори в директен контакт с металния корпус за окончателното изграждане. Забелязах, че триакът едва се затопля, отчасти защото е подходящо извънгабаритен, но главно защото повечето разсейване на мощността в кръстовището се дължи на превключване на състоянието на проводимост и триакът очевидно не се превключва често в това приложение.

Snubber мрежа. R4 и CX1 са мръсната мрежа за ограничаване на скоростта на промяна, наблюдавана от триака, когато товарът е изключен. Не използвайте кондензатор, който може да имате в контейнера за резервни части: CX1 трябва да е кондензатор от тип X (или по-добре от тип Y), предназначен за работа с мрежово напрежение.

Варистор. R3 е варисторен размер, съответно на вашата максимална стойност на мрежовото напрежение. Схемата показва варистор, номинален за 430V, който е подходящ за мрежово напрежение 240V (внимавайте тук, номиналното напрежение в кода на варистора е пикова стойност, а не RMS стойност). Използвайте варистор, предназначен за 220V пик за мрежово напрежение 120V.

Неизправност на компонента. Добра практика е да се запитате какви биха били последствията от повреда на компонента и да идентифицирате най -лошите сценарии. Лошо нещо, което би могло да се случи в тази верига, е триакът, който отказва и късо съединителите A1/A2. Ако това се случи, ТО ще бъде постоянно захранено, стига триакът да е къс. Ако не забележите бръмчането на трансформатора и щяхте постоянно да заварявате с ТО, ще прегреете/разрушите детайла/електродите (не е хубаво) и евентуално прегряване/стопяване на изолацията на кабела (много лошо). Така че е добра идея да вградите предупреждение за това състояние на повреда. Най -лесното нещо е да свържете лампа успоредно на първичната MOT. Лампата ще светне, когато MOT е включен, и ще осигури визуален сигнал, че заварчикът работи по предназначение. Ако светлината светне и остане включена, тогава знаете, че е време да издърпате щепсела. Ако сте гледали видеоклипа в началото, може би сте забелязали червена крушка, която се включва и изключва на заден план по време на заваряването. Това е червената светлина.

ТО не е много добре държан товар, но въпреки че първоначално бях малко загрижен за надеждността на превключването чрез захранващата верига, не видях никакви проблеми.

Стъпка 7: Заключителни бележки

Е, първо благодаря много на много хора, които отделиха време да обяснят в мрежата как да се изгради точков заварчик с помощта на трансформиран трансформатор за микровълнова фурна. Това беше огромно начало за целия проект.

Що се отнася до фърмуера на Spot Welder 1-2-3, писането на кода би било дълга и досадна работа без абстракциите, предоставени от редица библиотеки в допълнение към стандартната Arduino IDE. Намирам тези таймери (RBD_Timer), енкодер (ClickEncoder), менюта (MenuSystem) и EEPROM (EEPROMex) библиотеки за много полезни.

Кодът на фърмуера може да бъде изтеглен от хранилището за кодове на Spot Welder 1-2-3.

Ако планирате да изградите това, силно препоръчвам да използвате описания тук дизайн на печатни платки, който включва редица усъвършенствания.

Препоръчано:

Точков заварчик 1-2-3 Arduino печатна платка: 4 стъпки

Точков заварчик 1-2-3 Arduino печатна платка: Преди време написах инструкция, в която обясних как да управлявам точков заварчик по сложен начин, използвайки Arduino и общодостъпните части. Много хора изградиха веригата за управление и получих доста окуражаващи отзиви. Това е

Прост точков заварчик, използващ автомобилна батерия за изграждане на литиево -йонна батерия: 6 стъпки

Прост точков заварчик, използващ автомобилна батерия за изграждане на литиево-йонна батерия: Ето как направих точков заварчик с акумулатор за кола, който е полезен за изграждане на литиево-йонни (литиево-йонни) батерии. Успях да изградя 3S10P Pack и много заварки с този точков заварчик. Този инструмент за точков заварчик включва, функционален блок диаметър

Мини DIY 18650 точков заварчик: 10 стъпки

Mini DIY 18650 Spot Welder: Забелязах във групите във Facebook и гледах други видеоклипове, DIYers питат дали тези заварчици си заслужават малката цена. Тогава онзи ден сърфирах в Amazon и забелязах, че те са местни в щатите. Затова купих 5 от тях и реших, че ще

Направете евтин точков заварчик: 5 стъпки (със снимки)

Направете евтин точков заварчик: Как да си направите евтин точков заварчик

Направи си сам капацитивен разряд 18650 точков батериен заварчик #6: 11 стъпки (със снимки)

Направи си сам капацитивен разрядник 18650 точков батериен заварчик #6: Ето шестият заваръчен апарат, който създадох досега. От първия си MOT заварчик исках да направя едно от тези неща и съм щастлив, че го направих! Това реших да направя с кондензатор. ProTip е как да направите обикновен заваръчен апарат от