Съдържание:

- Стъпка 1: Създайте външния капак на корпуса за тялото на SolidWorks

- Стъпка 2: Създайте тялото на SolidWorks

- Стъпка 3: Създайте съединението в SolidWorks

- Стъпка 4: Създайте ръката/дръжката на лоста на SolidWorks

- Стъпка 5: Създайте подлакътник на SolidWorks

- Стъпка 6: Създайте Gear на SolidWorks

- Стъпка 7: Създайте Pawl в SolidWorks

- Стъпка 8: Създайте копче за посока в SolidWorks

- Стъпка 9: Създайте тръбен монтаж

- Стъпка 10: Започнете сглобяването на SolidWorks

- Стъпка 11: Поръчайте части от McMaster-Carr

- Стъпка 12: Вземете части от магазина за хардуер

- Стъпка 13: Производство на частите

- Стъпка 14: Съберете всички части

- Стъпка 15: Итеративно тестване

- Стъпка 16: Страница с приноси

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 07:53.

- Последно модифициран 2025-01-23 14:36.

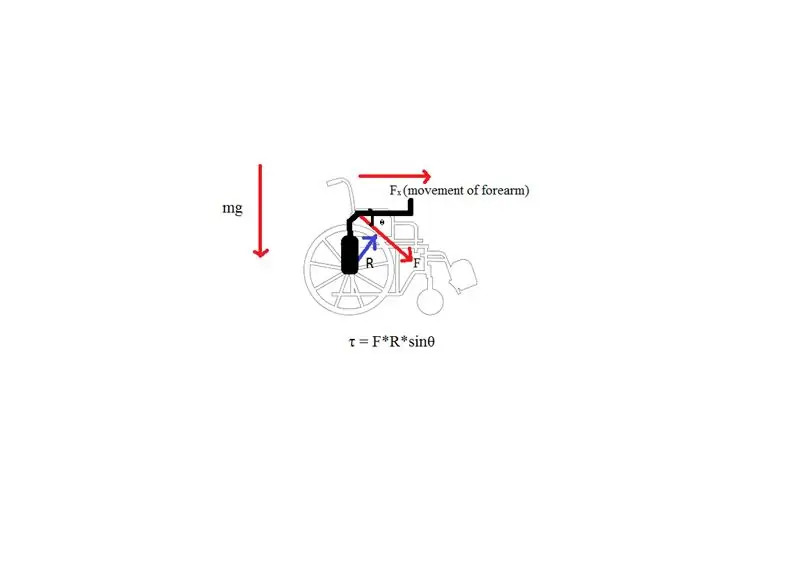

Общата инвалидна количка съдържа много недостатъци за тези със слабост на горните крайници или ограничени ресурси. Нашият екип имаше задача да проектира водач на лост за инвалидни колички за инвалидни колички от Мисията за безплатни инвалидни колички, който да позволи на потребителите да отидат по -далеч в столовете си и да помогне на хората със слабост на горните крайници да използват столовете. Шофьорът на лоста за инвалидна количка на системата за поддръжка е рентабилно устройство, което значително намалява необходимостта от движение на рамото и се справя с нивата на умора, като използва хоризонтални шофьори на лоста, а не вертикални, което би било подходящо за отслабени пациенти и пациенти в селските райони. Типичният шофьор на вертикален лост се фокусира твърде много върху мускулите в ръцете и раменете, което може да причини усложнения при пациенти със слабости на горните крайници. Затова нашият екип проектира хоризонтален лост, който има за цел да използва гръдните мускули, за да улесни хората, които не могат да използват мускулите на раменете си.

Пазар и предложение на стойността

Начин за справяне с болката и умората в рамото, свързани с използването на инвалидни колички при хора, особено от селските села с неасфалтирани пътища, нашият водач на лост има за цел да облекчи проблема, като използва движение напред/ назад, а не движение нагоре/ надолу заедно с подобрен подлакътник за комфорт и подкрепа. Тъй като селските села и неасфалтираните пътища обикновено са много каменисти и неравни, пациентът ще трябва да използва още повече сила към рамото на лоста, за да премести инвалидната си количка на определено разстояние в сравнение с гладка пътека. Следователно хората със слабости на горните крайници в селските райони са още по -възпрепятствани, защото се нуждаят от повече движение и сила, за да се преместят от място на място, което създава проблеми, тъй като те непрекъснато отслабват, тъй като продължават да използват мускулите на раменете си всеки ден. По този начин, чрез въвеждане на хоризонтален лост, хората от селските райони със слабости на горните крайници не само ще могат да се движат свободно, но и по начин, който намалява напрегнатото използване на мускулите на раменете, тъй като вместо това използват силата в гърдите си.

Анализ на разходите

Решихме да използваме PVC, акрил и ABS. Това беше компромис между силата и цената. Трите материала са сравнително по -евтини, но достатъчно здрави, за да функционират правилно. Прогнозната цена е около 170 долара. Първоначално планирахме да използваме алуминий за повечето компоненти на нашия лост, като външния корпус и дръжките на рамото, тъй като алуминият е по -евтин от стоманата. След проучване обаче видяхме, че използването на дебели листове и пръти от алуминий не би било идеално поради изключителните разходи за получаване на значителни количества метал. Вместо това намерихме по -евтини алтернативи, като използвахме различни материали за различни части. Използвахме голям акрилен лист за външната обвивка и лазерно нарязахме листа на по -малки части, което излезе на около 25 долара. За сравнение, големите алуминиеви листове биха стрували над 70 долара. В допълнение, ние също решихме да използваме PVC тръби за дръжките на ръцете си вместо метални пръти, защото PVC тръбите са не само здрави, но и изключително евтини. Въпреки че алуминиевите пръти може да са по -здрави, щяхме да похарчим около 30 долара от всяка страна на инвалидната количка. За разлика от това, PVC тръбите струваха около 5 долара. По -голямата част от разходите ни идва от ABS 3D печат. Тъй като отпечатахме три части от нашата система, общото време за отпечатване на всички тези части отне общо 32 часа. В резултат на това с почасовата ставка за използване на 3D принтера общата сума достигна 130 долара.

Материали и дизайн на прототипи

- PVC тръба ~ 2,16 $

- PVC капачка на гнездото ~ $ 1,66

- 90-градусов лакът от PVC ~ 2,28 $

- Акрилен лист ~ $ 24.98

- ABS зъбни колела, ABS лапи, ABS копчета ~ 130 $

- Стоманени винтове ~ $ 6.92

- Ластици ~ $ 3.18

- Лепило за занаяти E6000 ~ $ 4.29

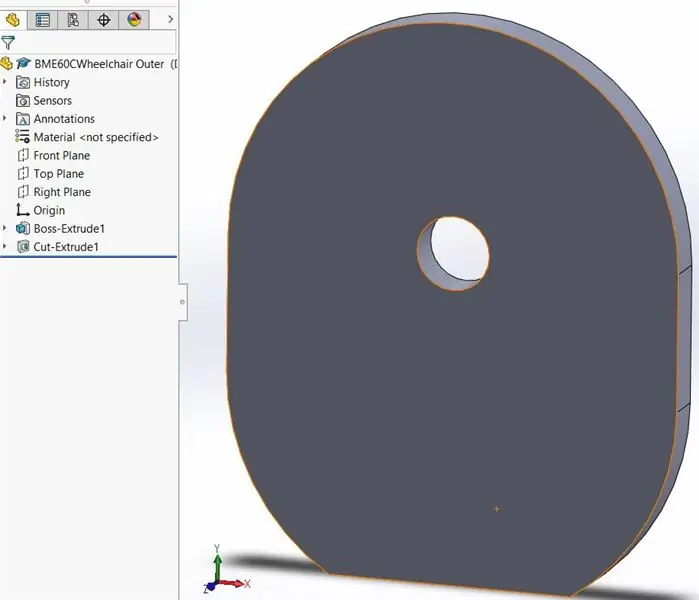

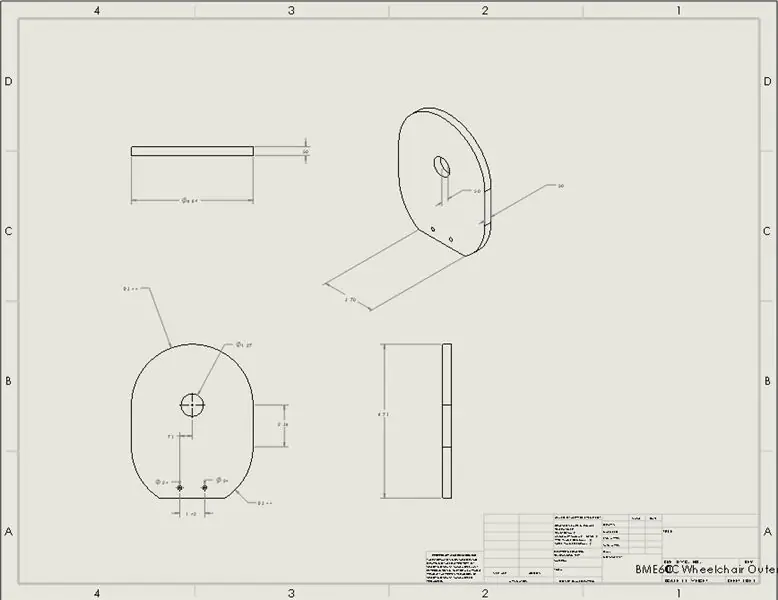

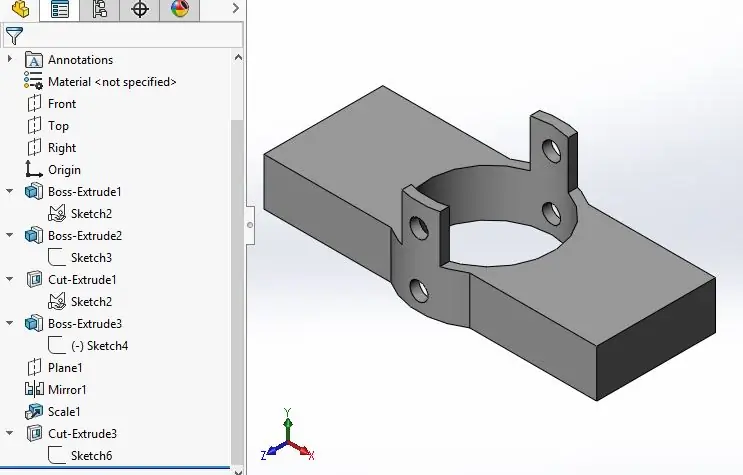

Стъпка 1: Създайте външния капак на корпуса за тялото на SolidWorks

Преди да започнете целия проект, задайте размерите с помощта на MMGS.

Използвайки предната равнина, създайте нова скица и начертайте окръжност в началото с диаметър 175 мм. След това скицирайте две вертикални линии при тангенсите на окръжността, които и двете са 60 мм. След това нарисувайте допирателни дъги в края на двете линии и ги свържете с хоризонтална линия. След това, като използвате функцията „подрязване на обекти“, отрежете долната половина на кръга вътре в региона.

След като скицата е завършена, шефът екструдира скицата с помощта на сляпо екструдиране с 12,70 мм. След като екструдирането приключи, отворете нова скица и нарисувайте кръг, подравнен с горната част на допирателните линии с диаметър 32,20 мм и изрежете екструдирането, като използвате дупка "през всички".

За да направите долните два кръга, отворете нова скица и нарисувайте два кръга с диаметър 6 мм и ги направете на 15 мм от дъното и 58,84 мм от центъра на допирателната дъга. След като скицата приключи, използвайте изрязаното екструдиране, като използвате "през всички", за да направите две дупки.

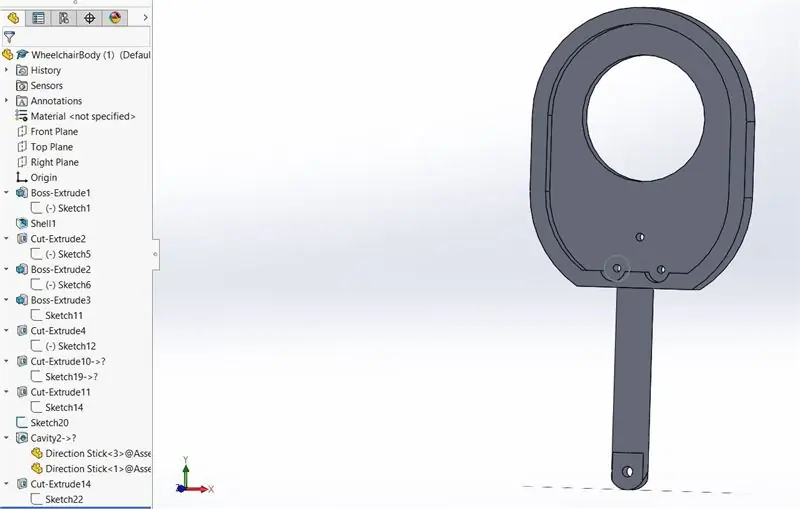

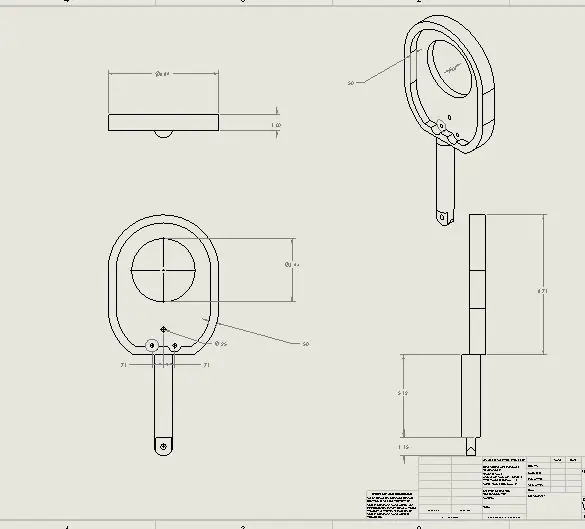

Стъпка 2: Създайте тялото на SolidWorks

За да стартирате тялото, повторете скицата, както в първа част, за да създадете цялостната форма на тялото и да го изтласкате 25.40 мм. След като детайлът бъде екструдиран, използвайте опцията за обвивка върху една от повърхностите на детайла с размер 12.70 мм.

След това отворете нова скица и нарисувайте кръг в центъра на детайла с диаметър 100 мм, който е 133.84 мм от дъното и 87.50 мм от страните на детайла. След като скицата приключи, изрежете екструдирането, като използвате още веднъж „през всички“, за да създадете дупка.

За да създадете лоста, създайте нова скица в горната равнина и завъртете детайла до дъното. Започнете скицата, като направите кръг с диаметър 28,74 мм в основата на предишната част и я изтласкайте 130 мм.

След като лостът е създаден, създайте нова скица в основата на лоста. Начертайте две хоризонтални линии на еднакво разстояние от началото, които са с дължина 25,10 мм. След това свържете двете линии с допирателни дъги с височина 14 мм. След като скицата е завършена, сляпо екструдирайте новата скица 30 мм.

Използвайки най -новата екструдирана част, създайте нова скица на предната равнина и скицирайте кръг, който е на 14,95 мм от върха и 12,55 мм отстрани. След това изрежете екструдирането през всички, за да създадете дупка.

С цялостното тяло скицирайте два отвора в долната част на тялото с диаметри 6 мм и разстояние 36 мм един от друг, 15 мм от дъното и 58,84 мм от горната част на допирателните дъги. След това изрежете екструдирайте през всички, за да създадете две дупки.

В долната част на частта създайте нова скица. Направете прави линии от двете страни, които са 14,93 мм. Направете хоризонтална линия, която е 28,74 мм, за да свържете двете линии. Начертайте окръжност с радиус 14,37 мм и я подравнете с окръжността в центъра. Подрежете го, за да направите полукръг. Изрежете екструдирайте през цялата рампа във формата на дъното на частта, за да оставите заоблен ръб.

*За да се подготвите за кухината, създайте нова скица в задната равнина. Начертайте кръг с радиус 20,57 мм на 15 мм от дъното и 58,84 от страничната допирателна дъга. След като сглобите всички парчета заедно, редактирате частта в сглобката и използвате функцията за кухина, за да създадете полукръговете.

На предната равнина направете нова скица. Начертайте кръг в центъра с диаметър 6,35 мм между големия кръг и двата малки кръга близо до дъното. Направете кръга на 40,13 мм от дъното и 33,70 мм от допирателната дъга отстрани. След това изрежете екструдирайте през всички, за да създадете малък кръг в центъра.

*Тази стъпка трябва да бъде продължена по -късно след сглобяването на всички парчета заедно.

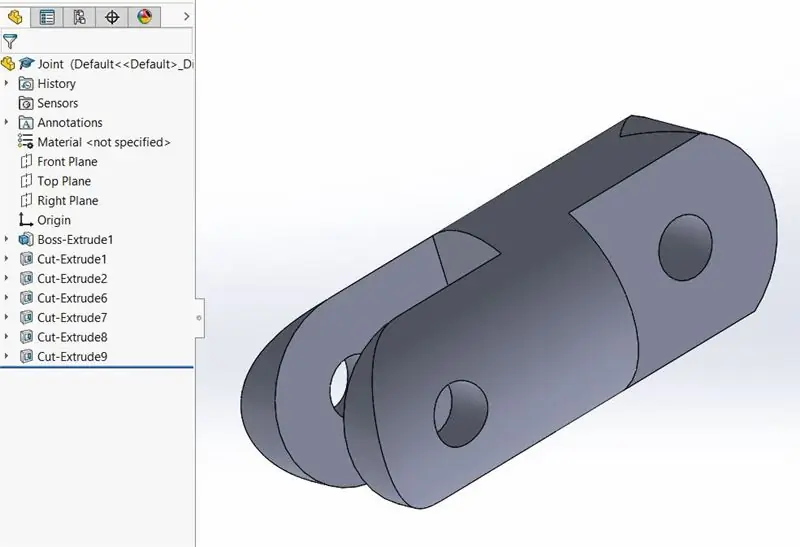

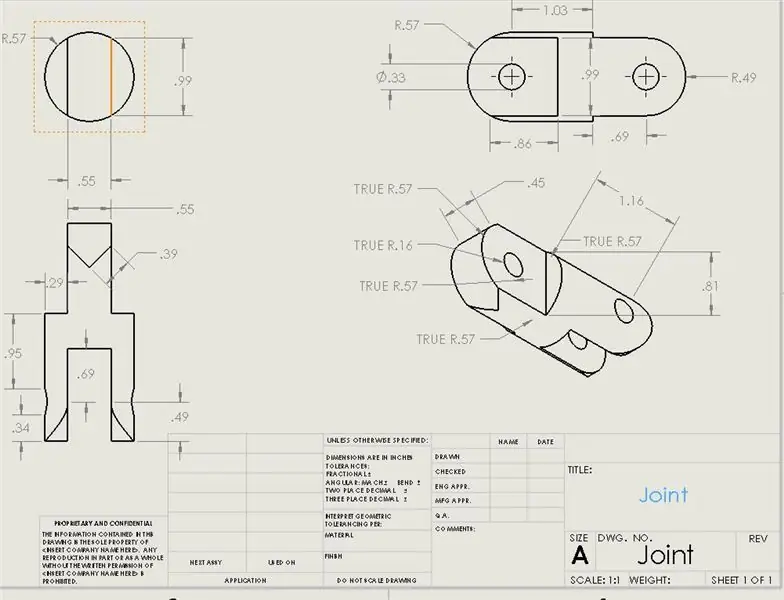

Стъпка 3: Създайте съединението в SolidWorks

За да започнете съединяването, започнете, като създадете нова скица на предната плоча и нарисувайте кръг с диаметър 28,74 мм. Сляпо екструдира току -що скицирания кръг на 120 мм.

След това завъртете детайла и скицирайте на гърба. Начертайте две вертикални линии с дължина 25,10 мм и 7,37 мм от ръба на кръга. и изрязано екструдиране с помощта на "сляпо" и дълбочина 30 мм за двата региона.

След това, гледайки от дясната равнина, скицирайте кръг върху района, който току -що изрязахме. Диаметърът трябва да бъде 8,38 мм с разстояние 12,55 мм от горния ръб и 14,95 мм от страничния ръб. Направете сляп разрез, който е 30 мм.

На дясната равнина направете прави линии от двете страни, които са 15,05 мм. Направете вертикална линия, която е 28,74 мм, за да свържете двете линии. Начертайте окръжност с радиус 14,37 мм и я подравнете с окръжността в центъра. Подрежете го, за да направите полукръг. Изрежете екструдирайте през цялата рампа във формата на дъното на частта, за да оставите заоблен ръб.

След това, гледайки от задната равнина, скицирайте две вертикални линии с дължина 25,10 мм и 7 мм от центъра. Направете сляп разрез с дълбочина 35 мм.

На дясната равнина скицирайте кръг от дясната част с центъра 17,24 мм от левия ръб на детайла, сляпо издълбани през всички, за да създадете кръг

В дясната равнина повторете фигурата във формата на рампа от лявата страна на детайла.

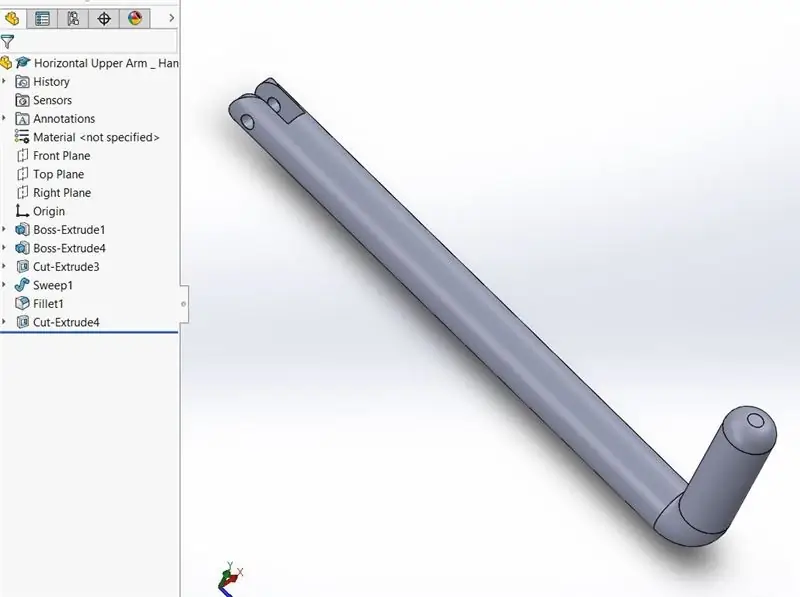

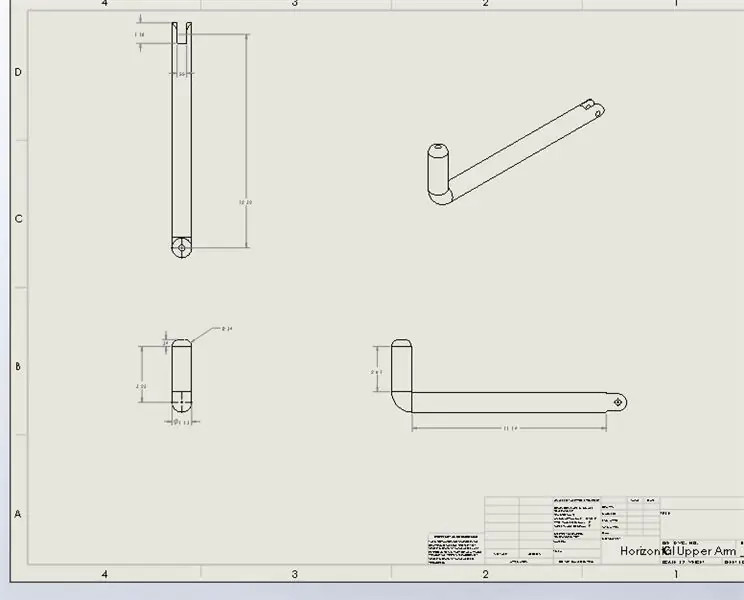

Стъпка 4: Създайте ръката/дръжката на лоста на SolidWorks

На предната равнина скицирайте кръг с диаметър 28,75 мм в началото. Босът го екструдира 275 мм.

След това отидете на задната равнина и скицирайте две вертикални линии с дължина 25,10 мм на разстояние 7 мм от центъра. Екструдирайте двете линии, така че да има празнина в средата с размер на екструдиране 35 мм.

На току -що екструдираната част скицирайте кръг с диаметър 8,40 мм с разстояние 17,76 мм от центъра на кръга до ръба и 12,56 мм от дъното на детайла. Изрежете екструдирайте през всички, за да създадете дупка.

В дясната равнина създайте къса линия с дължина 9,24 мм, която се свързва със самата лява част. Начертайте дъга с радиус 30 мм. След това нарисувайте вертикална линия, която свързва другия край на дъгата с дължина 76,39 мм. След като скицата приключи, преместете скицата.

След това филирайте горната част на детайла, който току -що пометахме 10 мм.

И накрая, в дясната равнина направете прави хоризонтални линии от двете страни на детайла с отвора, който създадохме, с дължина 17,78 мм. Направете вертикална линия, която е 25,10 мм, за да свържете двете линии. Начертайте кръг с радиус 12,56 мм и го подравнете с кръга в центъра. Подрежете го, за да направите полукръг. Изрежете екструдирайте през цялата рампа във формата на дъното на частта, за да оставите заоблен ръб.

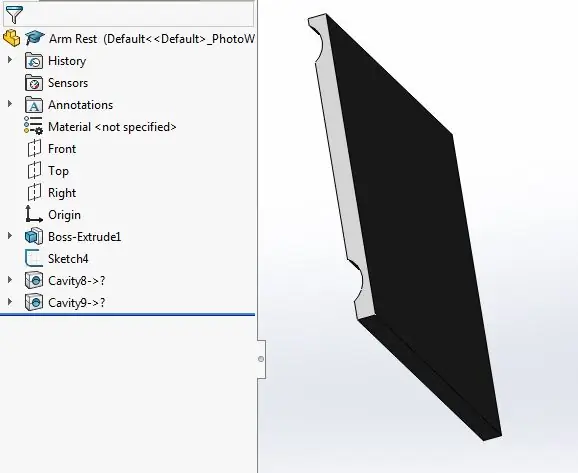

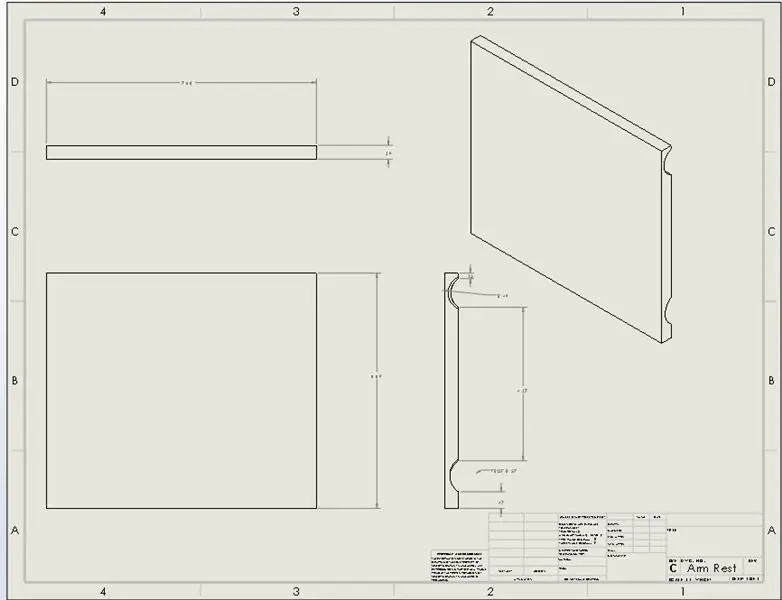

Стъпка 5: Създайте подлакътник на SolidWorks

На предната равнина скицирайте правоъгълник с височина 170 мм и дължина 195 мм и направете сляпо екструдиране 10 мм.

*След сглобяване използвайте функцията за кухина, за да създадете отстъпи върху правоъгълната призма

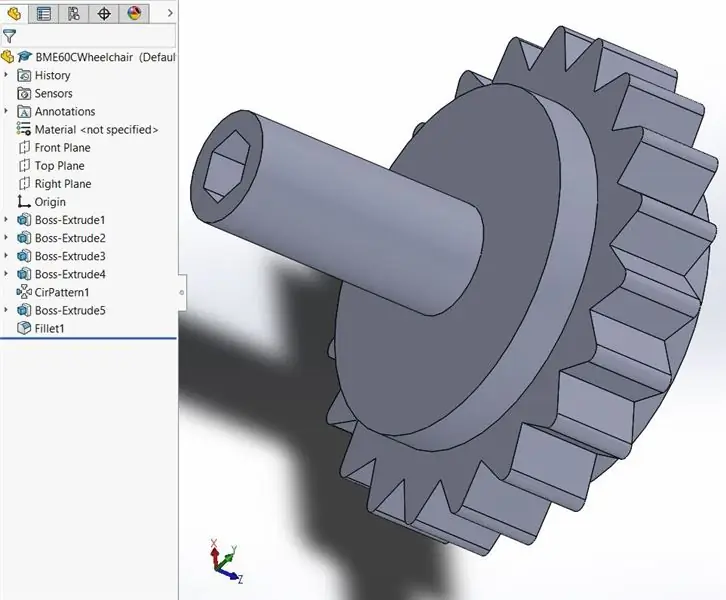

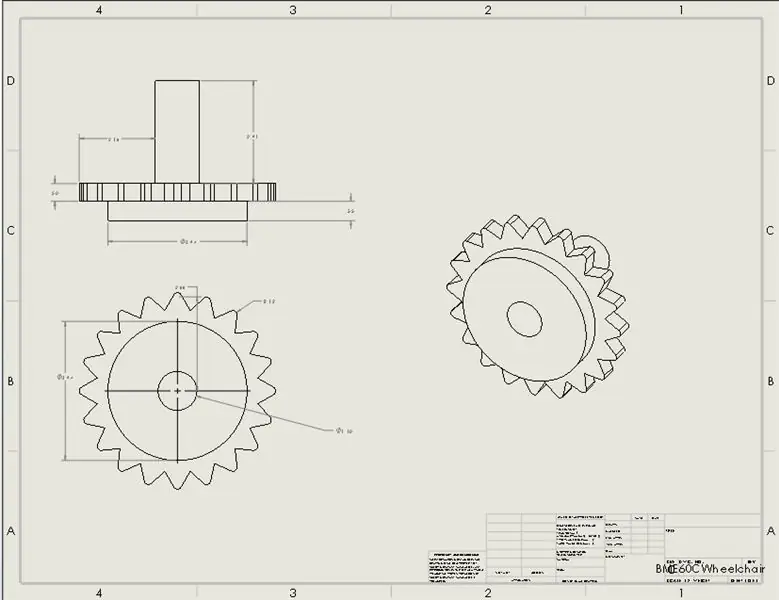

Стъпка 6: Създайте Gear на SolidWorks

За да започнете предавката, създайте нова скица на предната равнина и нарисувайте два кръга от същата точка с диаметри 25,40 мм и 31,75 мм. След това екструдирането на шеф с помощта на сляпо екструдиране на 30 мм.

След като екструдирането приключи, създайте още една скица на предната равнина и нарисувайте друг кръг с диаметър 31.75 мм и екструдирайте 20 мм.

След това скицирайте на предната равнина кръг с диаметър 100 мм и го екструдирайте 12,70 мм.

В горната част на току -що екструдираната част нарисувайте равностранен триъгълник със страни 30 мм. Екструдирайте триъгълника 12,70 мм.

След като екструдирането приключи, използвайте функцията с кръгъл модел, за да имате 20 еднакви триъгълника по цялата част. След това филирайте всички ръбове на триъгълниците.

На предната равнина скицирайте друг кръг с диаметър 100 мм и го екструдирайте 13,97 мм.

За да създадете дупката в средата на зъбното колело, скицирайте кръг на задната равнина с диаметър 27,94 мм и изрежете екструдирането до повърхността.

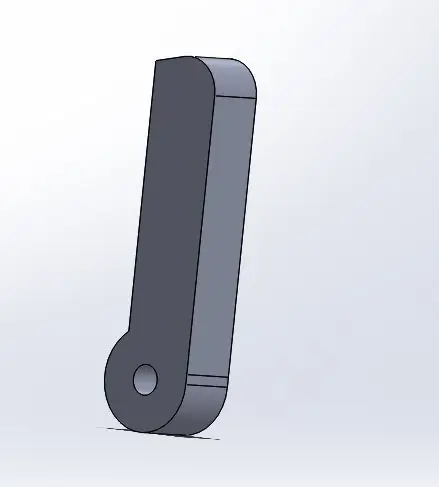

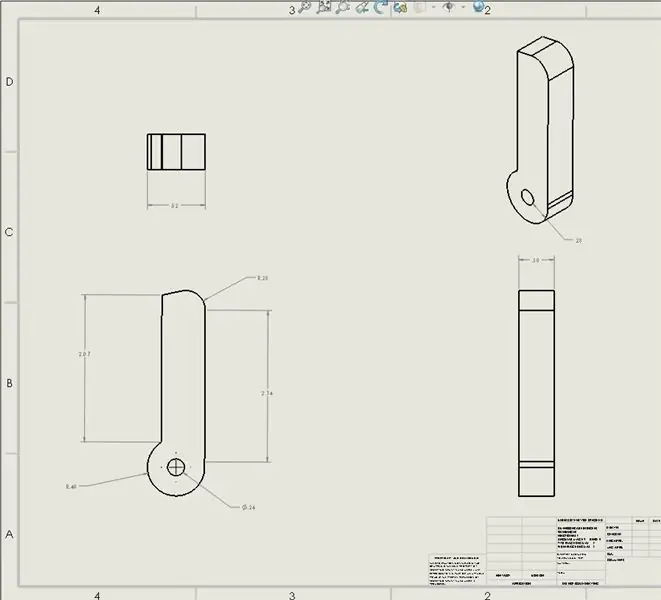

Стъпка 7: Създайте Pawl в SolidWorks

На предната равнина нарисувайте вертикална линия с дължина 2.07 инча. След това нарисувайте дъга с радиус от 0,40 инча, свързваща се с дъното на вертикалната линия. Начертайте също хоризонтална линия, свързана с горния ръб на вертикалната линия. Използвайки интелигентни размери, щракнете върху горния ръб и след това върху вертикалната линия и задайте ъгъла на 78,00 градуса.

След като ъгълът е зададен, начертайте друга вертикална линия, която се свързва с наклонената линия с дължина 2,14 инча. След това филирайте ръба на тази линия с хоризонталната линия с радиус 0,28 инча.

След като скицата е завършена, шефът екструдира с помощта на сляпа екструзия 0,5 инча. За да създадете дупката в средата, скицирайте кръг с радиус 0,12 инча в центъра на детайла и използвайте изрязано екструдиране през всички.

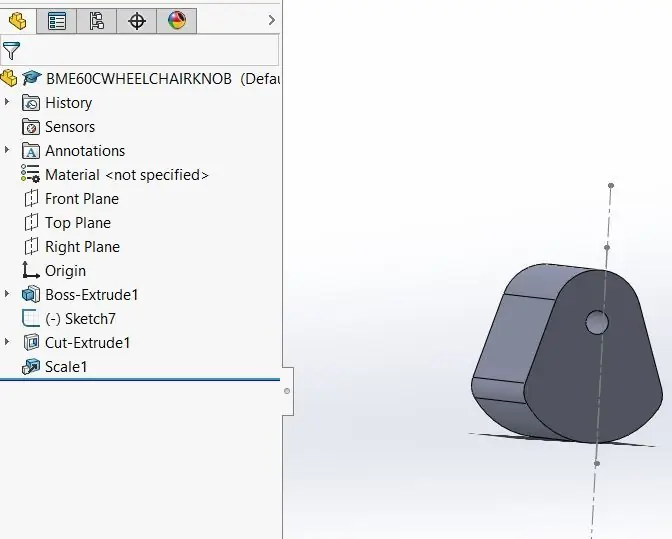

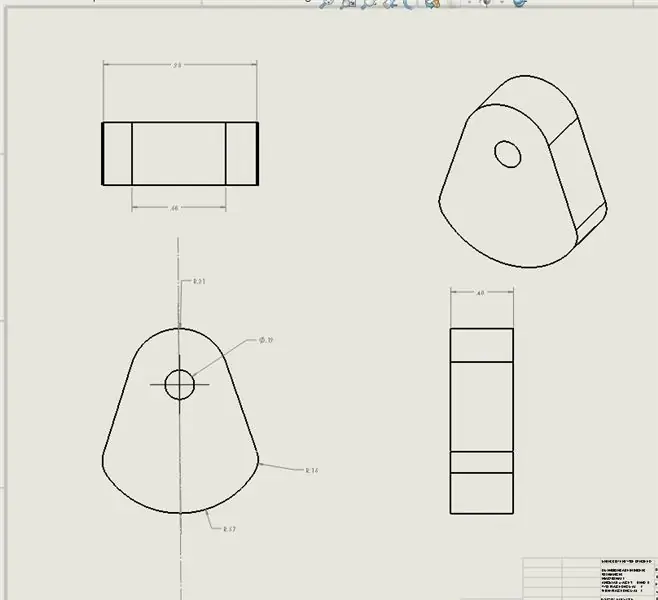

Стъпка 8: Създайте копче за посока в SolidWorks

На предната равнина скицирайте вертикална централна линия. След това в горната част на централната линия скицирайте дъга с радиус 10 мм. След това от двете страни начертайте наклонени линии с дължина 18,26 мм. След това нарисувайте дъга от двете страни с радиус 5 мм. За да свържете двете страни, нарисувайте друга дъга с радиус 18 мм. Екструдирайте скицата с помощта на сляпо екструдиране 12,70 мм.

За да създадете дупка, скицирайте кръг с диаметър 5,90 мм, чийто център е на 8 мм от началото. Използвайте изрязано екструдиране до повърхността.

Мащабирайте частта около центроида с мащабен фактор 0,8 мм.

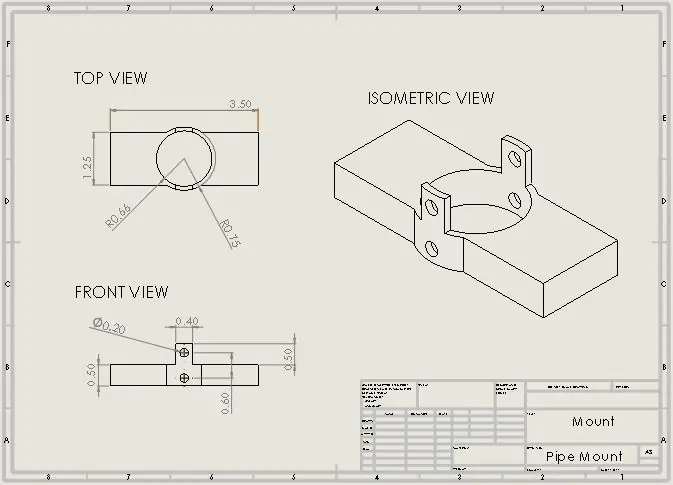

Стъпка 9: Създайте тръбен монтаж

За да създадете тръбна стойка, която ще прикрепи рамото на лоста към тялото на зъбното колело, започнете с скица от два кръга. Вътрешният кръг трябва да има диаметъра на PVC тръбата, така че да може лесно да се плъзга около нея, следователно трябва да бъде 1,3125 инча. Външният кръг трябва да бъде около 1,5 инча. Уверете се, че двата кръга са концентрични и екструдирайте частта между двата кръга с 0,5 инча. След това скицирайте правоъгълник, който съответства на долната страна на външния корпус на зъбното колело. Това би било правоъгълник от 3,5 инча на 1,25 инча. Центрирайте този правоъгълник около кръга, като зададете дългия ръб на правоъгълника на 1,75 инча от центъра на кръга, а късият ръб на правоъгълника - на 0,63 инча от центъра на кръга. Екструдирайте правоъгълника с 0,5 инча. Тъй като някои части от правоъгълника лежат във вътрешния кръг, изрежете екструдирайте вътрешния кръг, за да го изчистите. След това, от горната равнина на детайла, скицирайте централна линия от кръга до външната част на екструдирания ръб. От тази централна точка на екструдирания ръб, скицирайте правоъгълник, който се простира на 0,2 инча от двете страни. Екструдирайте този малък правоъгълник с 0,5 инча. Създайте предна референтна равнина през центъра на детайла и използвайте огледалната функция, за да създадете идентичен екструдиран правоъгълник от другата страна на кръга.

Когато се отпечатват части за 3D, винаги е добра идея да се мащабира всичко леко нагоре, за да се избегнат смущения при поставянето на детайла върху монтажа. В този случай цялата част е увеличена с 1,05. Накрая скицирайте два кръга с диаметър 1/4 инча, зададени да бъдат на предната страна на центъра на детайла с един върху малкия правоъгълник и един отстрани на кръга. Уверете се, че двата кръга са вертикално свързани, след това те могат да бъдат изрязани през цялата част, като изрязват общо четири кръга. Това биха били отвори, за които могат да се поставят болтовете за свързване на PVC с основното тяло на корпуса на зъбното колело.

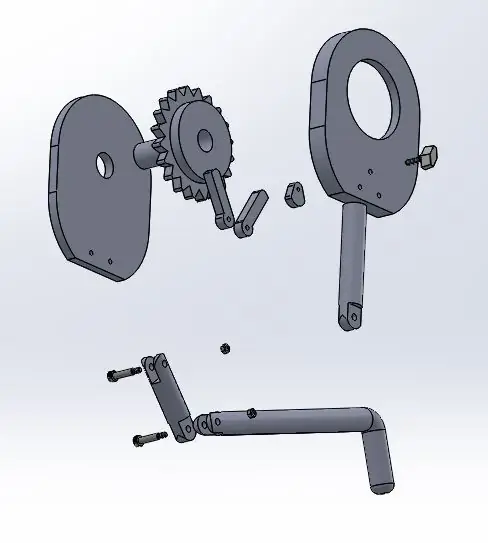

Стъпка 10: Започнете сглобяването на SolidWorks

Първо, поставете всички части, създадени в предишните стъпки, заедно с външния бутон, винтовете и гайките, като направите тялото на инвалидната количка основен компонент.

Започнете, като сдвоите тялото и зъбното колело, като щракнете върху ръба на зъбното колело и ръба на тялото и използвайте концентричен партньор. След това щракнете върху лицето на зъбното колело и тялото, за да създадете съвпадащ партньор.

След това сдвоете тялото и копчето за посока, като щракнете върху лицето на копчето за посока и тялото, за да направите съвпадащ партньор.

Сега свържете външното копче и тялото на инвалидната количка, като щракнете както върху лицето на външното копче, така и върху тялото, за да създадете съвпадащ партньор.

Създайте концентричен партньор, като щракнете върху лицето на тялото и лицето на външното копче.

След това направете концентричен партньор, като щракнете върху лицето на копчето за посока и ръба на тялото.

Сега щракнете върху лицата на тялото и лапата, за да създадете съвпадащ партньор и повторете за другата лапа.

Създайте тангентен партньор, като щракнете върху лицето на копчето за посока и паула и повторете за другата лапа.

След това създайте съвпадащ партньор, като щракнете върху лицето на тялото и външния корпус и направете концентричен партньор, като щракнете върху лицето на тялото и ръба на външния корпус. След това направете лицето на тялото и лицето на външния корпус успоредни.

Създайте граничен ъгъл, който има максимална стойност от 78 градуса и минимална стойност от 35 градуса за лицето на тялото и лицето на лапата и повторете за другата лапа

След това сдвоете ставата и тялото, като щракнете върху лицето на двете, за да създадете концентричен партньор. След това създайте центрирана ширина за двете страни на ставата и тялото.

След това създайте концентричен партньор за ръба на рамото на лоста и ръба на фугата. Създайте друга центрирана ширина за двете страни на фугата и рамото на лоста.

Направете друг концентричен партньор за лицевата страна на съединението и винта. След това създайте допирателна връзка, като щракнете върху лицевата страна на фугата и лицето на винта.

На дясната равнина скицирайте две оси за бъдещи справки за чифтосване, като първата линия е там, където тялото се среща с фугата, а втората е там, където ставата се среща с рамото на лоста.

След това създайте концентричен партньор, като щракнете върху лицето на рамото на лоста и втория винт. След като се свържете, създайте друг допирателен партньор с двете лица на двата компонента.

С първата начертана ос, свържете ръба на първата гайка и оста, за да създадете концентрично свързване.

Използвайте съвпадащ партньор за лицевата страна на първия винт и първата гайка и повторете за втория винт и гайка.

Направете концентричен партньор с ръба на втората гайка и втората ос.

Създайте друг концентричен партньор с лицето на тялото и външната страна на първия винт. Освен това направете съвпадащ партньор за тези части.

Направете концентрично свързване за лицевата страна на лапата и външната страна на третия винт.

Създайте съвпадащ партньор с лицето на тялото и външната страна на третия винт.

След това създайте друг концентричен партньор, като щракнете върху лицето на външния корпус и външната страна на третия винт и ги направете съвпадащи.

Направете концентричен партньор, като щракнете върху лицето на тялото и лицето на лапата и ги направете съвпадащи. Повторете за другата лапа.

Направете концентричен партньор, като щракнете върху лицето на копчето за посока и външното копче.

И накрая, свържете лицето на тялото и ръба на копчето за посока, за да създадете концентричен мат.

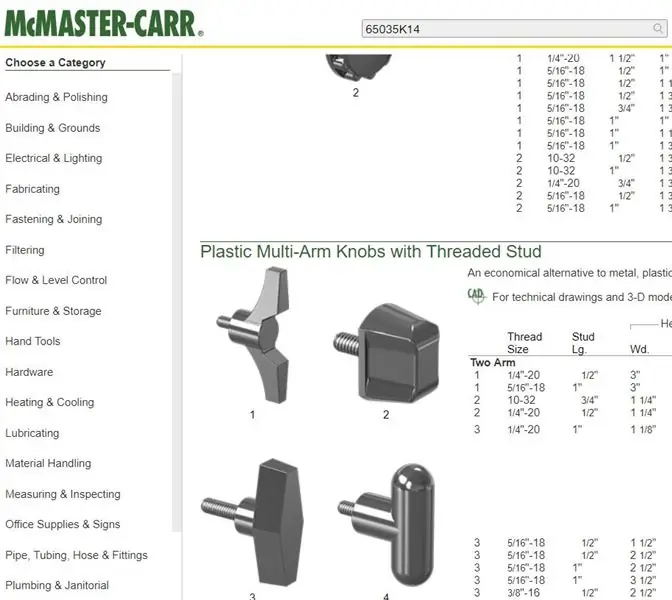

Стъпка 11: Поръчайте части от McMaster-Carr

Поръчайте пластмасовото копче с две рамена (външно копче), винт от легирана стомана, стоманени шестостенни гайки и кабелни връзки от McMaster-Carr. Номерата на артикулите са съответно 65035K14, 92981A205, 90592A016 и 70215K61.

Стъпка 12: Вземете части от магазина за хардуер

В местен магазин за хардуер вземете следното:

- 18 "x 24" x.220 "акрилен лист

- Прозрачно лепило (лепило E6000)

- 1 PVC шапка с гнездо (2)

- 1 x 10 'PVC тръба с плосък край

- 1 PVC 90-градусов лакът (2)

Стъпка 13: Производство на частите

3D отпечатани части: Подгответе частите на SolidWorks и ги преобразувайте в STL файлове. Оттам поставете частите в софтуера на Makerware и изложете частите, които трябва да бъдат отпечатани (корпус на тялото, зъбни колела, монтажна част, лапи, копче за посока, отстъпи за подлакътници*). Ако частите не се вписват в леглото на принтера, изчакайте да отпечатате отново. Когато отпечатвате, не забравяйте да добавите опори и салове, за да предотвратите повреда на отпечатъците.

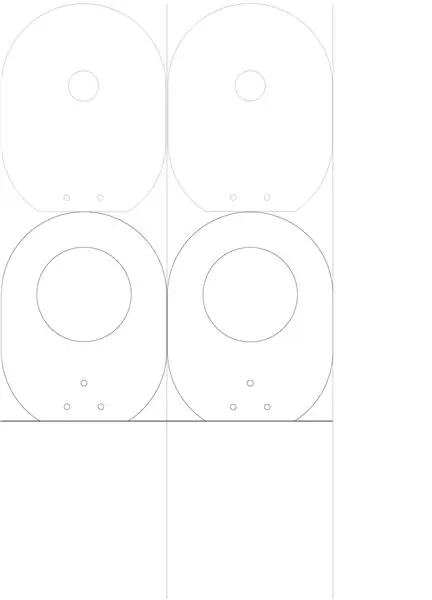

Части за лазерно рязане: Използвайки 18 "на 24" акрил, могат да бъдат произведени предната и задната плочи на външния корпус на тялото. Това може да стане, като вземете предната страна на двете плочи на SolidWorks и ги запазите и като DWG файл. След това те могат да бъдат качени в софтуера за лазерно рязане (в този случай Epilog), в който тяхната ориентация може да бъде настроена, както е показано на изображението. Два от всеки ще бъдат изрязани от акрила, а от останалия материал ще бъдат изрязани два правоъгълника. Правоъгълниците ще служат като подлакътници.

Части за ръчно изрязване: Вземете тръбите и ги нарежете на различна дължина (две от 4,5 инча за дръжката, две от 4,5 инча за фугата, две от 6,5 инча за лоста и две от 13,25 инча за ръката). Оттам отрежете 13,25 -инчовите рамена на единия край (30 или 35 мм) по средата на другата страна на тръбата и пробийте 1/4 отвор на 15 мм от ръбовете на тръбата. Изрежете и пробийте две от 4,5 инчови фуги по същия начин, но от двете страни на фугираната PVC тръба. Направете същото (изрежете и пробийте) от едната страна на рамото на лоста, 6,5 инча, тръба.

*Може да се използват отстъпи за подлакътници или целият подлакътник в предишната стъпка.

Стъпка 14: Съберете всички части

Сглобяване на тялото:

Вземете лазерно изрязаните части от тялото и 3D отпечатаните части от черупки. Вземете едната страна на външната обвивка и залепете съответно частите на корпуса към ръбовете на корпуса. След това вземете гумена лента и я увийте около двете лапи. Поставете лапите на съответните им места и използвайте болта с частична резба и го поставете през отвора на тялото и лапите. След това вземете копчето за посока и пластмасовото копче. Поставете пластмасовото копче през външната обвивка и завъртете двете заедно с външната обвивка между двете. Накрая поставете зъбното колело в съответния му отвор и поставете горния капак на външния корпус върху зъбното колело и залепете черупката към горния външен корпус. Оставете го да седне и да изсъхне. Не забравяйте също да закрепите двата болта с частична резба с шестостенните гайки, след като поставите и залепите горния капак към корпуса.

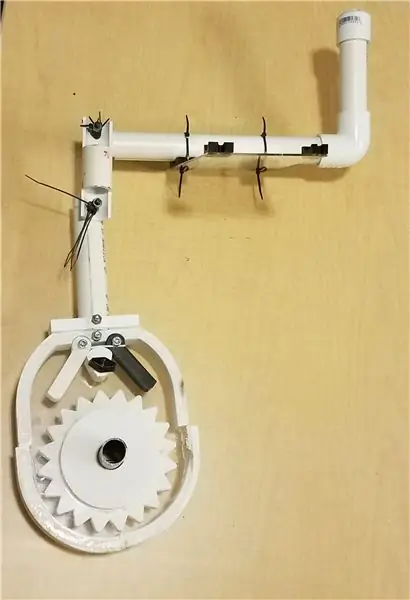

Вземете 6,5 -инчовата PVC тръба с лост и я залепете за долната страна на тялото. Оттам го оставете да седне и да изсъхне. Вземете монтираното парче и го плъзнете през тръбата, докато се постави плоско върху долната страна на тялото. Вземете свредло 1/4 инча и пробийте отворите върху тръбата и през тялото на съответните й места. Закрепете болтовете с шестостенна гайка.

Сглобяване на подлакътника:

С подлакътника просто поставете и залепете вдлъбнатините върху 4 -те ъгъла на подлакътника. След това пробийте две дупки (5/32 дупки) от всяка страна на вдлъбнатините и поставете ципове през тях. След това по -големите вдлъбнатини могат да бъдат подравнени с 13 -инчова PVC тръба на рамото на лоста. По -малкият отстъп трябва да бъде подравнен и по -късно да бъде прикрепен към рамото на инвалидната количка преди употреба.

Сглобяване на рамото на лоста:

Поставете капачката върху 4,5 -инчовата дръжка и поставете лакътя здраво от другата страна. С другия отвор на лакътя поставете 13 -инчовата тръба на рамото и я свържете към едната страна на фугата (4,5 -инчова тръба) с раменния болт. От другата страна на съединението вземете друг рамен болт и го съединете с (6,5 -инчовата тръба) лостчето на рамото. Вземете шестостенна гайка и закрепете раменния болт. Тъй като раменните болтове са частично резбовани, ставите, в които е прикрепен, може да са крехки. За да направите ставите по -стегнати и сигурни, поставете около пет ципа около всеки раменния болт, за да стегнете всяка връзка.

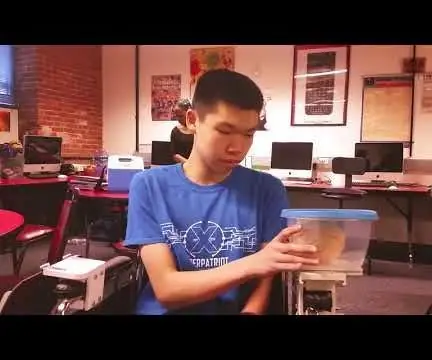

Стъпка 15: Итеративно тестване

За да тествате, не забравяйте да получите достъп до една от инвалидните колички.

Прикрепете рамото на лоста към колелото. Уверете се, че частите се вписват там, където трябва да отидат, и се уверете, че някои части са успоредни на съответните части на инвалидната количка, като например подлакътника. Уверете се, че отворите, пробити в алуминиевата тръба и тялото на рамото на лоста, са подравнени. Ако частите са непропорционални, върнете се и направете някои промени в размерите.

След като размерите и отношенията са правилни, поставете тестера на инвалидната количка и използвайте рамото на лоста. Както е показано на диаграмата на свободното тяло, тестерът ще натисне хоризонтално напред, за да създаде диагонална сила, която да се използва за създаване на въртящ момент и задвижване на инвалидната количка напред. Анализирайте всички проблеми: слабост на фугата, излишък или липса на хоризонтално пространство, счупване на части и др.

Анализирайте проблемите и преработете отново.

В нашия прототип инвалидната количка се движеше, но с бавни темпове. Частта на тялото не завърши лепенето навреме, така че рамото на лоста се счупи по време на нашия пробен ход. В допълнение, съединението може да е било твърде голямо и хлабаво и може да не е имало достатъчно хоризонтално пространство и движение на рамото на лоста, като и двете ограничават силата, прилагана при натискане.

Стъпка 16: Страница с приноси

Индивидуални вноски за система за поддръжка

Ръководител на проекта: София Инами 12732132

- Ръководителят на проекта, София Инами, беше отговорна да гарантира, че всеки член на групата носи отговорност за съответните си задължения и че всички задачи са изпълнени своевременно. Помогнах в процеса на окончателно сглобяване, както и тествах и направих корекции на устройството преди последното изпълнение.

Производител: Yvonne Szeto 94326050

- Производителят Yvonne Szeto отговаря за подготовката на различните компоненти за сглобяване. Аз бях отговорен за лазерното изрязване на суровините, пробиването и 3D отпечатването на различни части. Също така сглобих различните компоненти заедно.

Инженер по материали: Уилис Лао 15649487

- Инженерът по материали, Уилис Лао, беше отговорен за вземането на решение какви материали да се използват за всеки компонент на проекта и поръчването/избирането им от McMaster Carr/Home Depot. Аз също допринесох за Instructables, като написах въведението, анализ на разходите, стъпка по стъпка процеса на създаване на части и монтажа.

Тестер: Матю Маравиля 25352925

- Изпитателят, Матю Маравиля, отговаряше за наблюдението и анализа на метода на итеративно изпитване, включително тестване на рамото на лоста и отчитане на измерението или промените на части, които трябва да бъдат коригирани. Аз също бях отговорен за очертанията и по -голямата част от инструкциите.

Водещ дизайнер: Anthony Cheuk 30511803

- Водещият дизайнер, Антъни Чюк, беше отговорен за изготвянето на възможен дизайн, като същевременно взе предвид различните материали, които биха могли да бъдат използвани, и подготви файловете и дизайна, готов за производство (3D печат и лазерно рязане).

Препоръчано:

Инвалидна количка с джойстик, подпомагана с проследяване на препятствия: 3 стъпки (със снимки)

Инвалидна количка с джойстик, подпомагана с проследяване на препятствия: За да се улеснят хората с физически увреждания с безопасно каране, се използва ултразвуков сензор за проследяване на препятствията, които се намират по пътя. Въз основа на движението на джойстика двигателите ще управляват инвалидна количка във всякакви четири посоки и скорост на всеки ди

Инвалидна количка на базата на акселерометър за физически увредени лица: 13 стъпки

Инвалидна количка на базата на акселерометър за хора с физически увреждания: В нашата страна с население от 1,3 милиарда души все още имаме повече от 1% население от възрастни хора или хора с увреждания, които се нуждаят от подкрепа за лична мобилност. Нашият проект има за цел да отговори на техните изисквания за мобилност с интелигентни технологии. Проблемът

Инвалидна количка за кучета: 4 стъпки

Кучешка инвалидна количка: Здравейте днес, ще ви покажа как да направите инвалидна количка за вашето куче. Получих тази идея, като потърсих в интернет, за да видя начини, по които хората могат да се наслаждават повече на по -възрастните кучета. Всъщност нямах нужда от едно, защото кучето ми е на 2, но кучето на лелите ми, което е на 8

Инвалидна количка за дакел: 6 стъпки (със снимки)

Инвалидна количка за дакел: нашата дакел нарани гърба му, така че за рехабилитация го накарахме да плува много и аз построих този стол, докато не може отново да използва задните си крака

Помощ за плетене на една кука за инвалидна количка: 18 стъпки

Помощ за плетене на една кука за инвалидна количка: Индивид с придобита мозъчна травма, който не използва една от ръцете си, има затруднения да държи преждата си за плетене и плетене на една кука. Тя също изпитва затруднения при раздаването на преждата, без да я заплита около инвалидната си количка. Плетенето е