Съдържание:

- Стъпка 1: Сметка на материалите

- Стъпка 2: STL файлове за печат

- Стъпка 3: 3D отпечатани части

- Стъпка 4: Инструменти, от които се нуждаете

- Стъпка 5: Подготовка

- Стъпка 6: Основната рамка

- Стъпка 7: Уверете се, че разпечатките са правилни и сглобете каретата

- Стъпка 8: Axel и мотор

- Стъпка 9: Лазерният/мотодържател и коланите

- Стъпка 10: Пределни превключватели + държачи

- Стъпка 11: Електрониката

- Стъпка 12: Софтуер

- Стъпка 13: Калибрирайте

- Стъпка 14: Готови

- Стъпка 15: Последна стъпка

- Автор John Day [email protected].

- Public 2024-01-30 07:52.

- Последно модифициран 2025-01-23 14:36.

Една дума предварително: Този проект използва лазер с голямо количество излъчена мощност. Това може да бъде много вредно за различни материали, кожата и особено очите ви. Затова бъдете внимателни, когато използвате тази машина и се опитайте да блокирате всяко директно и отразено лазерно излъчване, за да избегнете удара в нещо извън машината

Използвайте защитни очила, подходящи за честотата на използвания лазер

Преди известно време направих мини лазерен гравьор, базиран на две CD устройства. След това направих по -голям, базиран на неща, които лежах в работилницата си (вижте инструкциите ми за "Бърз, мръсен и евтин лазерен гравьор"). Малкият работи добре, но е малък. По -големият е по -голям, но поради свиренето в частите не е толкова точен.

Но сега притежавам 3D принтер, реших да направя такъв от нулата с части, които ще купя и части, които ще проектирам и отпечатам сам. Така и направих.

Платих около 190 евро за частите без лазера, който вече притежавах.

Да, това е вторник, това отново е инструкция за лазерен гравьор. Но мисля, че всички инструкции, които можете да прочетете по дадена тема, добавят много информация и друг ъгъл на гледна точка, който може да ви помогне да решите какво да правите.

И отново е вярно, можете да си купите цялостен лазерен гравьор за тази сума пари (вероятно по -малка), но забавлението да го изградите сами за мен е безценно, както и да знаете как точно е събрано всичко. И освен това извлекох много забавление да разбера какво трябва да бъде измерението за дизайните (признавам: за вдъхновение погледнах малко в интернет граверите, които можете да си купите като комплект) на нещата, които да отпечатате, за да го направите работа. Това ви кара да разберете по -добре цялата работа.

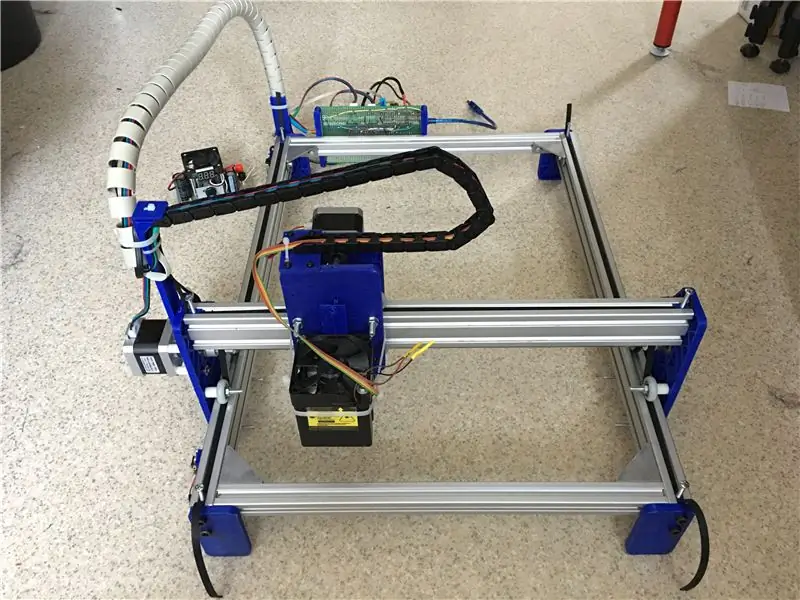

В тази инструкция ще ви покажа какво съм закупил, какво съм отпечатал и как се събира, за да се направи лазерен гравьор 38x29 см (гравиране/рязане).

Отпечатах всички части за печат с моя принтер Davinci pro 3-в-1: сините части с PLA и белите неща (автобусите за разстояние) с ABS.

Настройки на принтера PLA:

- 210 градуса по Целзий

- без отопляемо легло

- 0,25 мм слоеве

- дебелина на черупката (нормална, горна и долна повърхност) 4 слоя

- 80% пълнеж (с изключение на "табели за държачи за колан" отпечатайте тези със 100% пълнеж)

- всички скорости при 30 mm/s (с изключение на скоростта на отпечатване и прибиране при 60 mm/s и долния слой при 20 mm/s)

- периферия 5 мм

- няма опори

- коефициент на екструзия 100%

Настройки на принтера ABS:

нормални настройки на ABS със 100% пълнеж

Моля, имайте предвид, че английският не е мой роден език и аз предварително се извинявам за всякакви граматически и правописни грешки.

Стъпка 1: Сметка на материалите

Това е списъкът с неща, които съм купил:

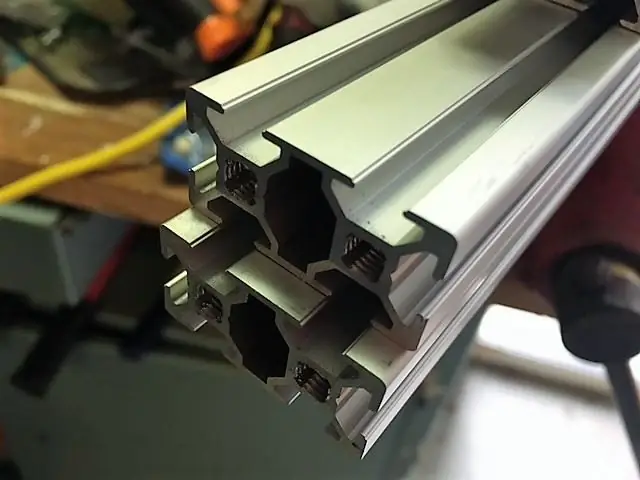

- 1x екструзии от алуминиев профил 2020, дължина 1 m

- 2x алуминиев профил 2040 екструзии, дължина 1 m

- 1x осев диаметър 8 мм, дължина около 44 см

- 4x алуминиеви ъглови съединения със съответни гайки и болтове

- 1x партида плъзгащи се гайки (където я купувам партидата е 20 бр. Не ги използвате всички)

- 12x найлонови колела 23 mm (вътрешен размер 5 mm) специално за използваните профили

- 1 сачмен лагер, 22 мм отвън, 8 мм отвътре

- 2x ролка GT2, 8 мм отвор, за колан с ширина 6 мм (20 зъба)

- 1x ролка GT2, отвор 5 мм, за колан с ширина 6 мм (20 зъба)

- 1x гъвкав осев съединител 5 mm - 8 mm

- 2 метра зъбен ремък GT2 6 мм

- 2x стъпкови двигатели NEMA17 (1,8 градуса/стъпка, 4,0 кг/см) 42BYGHW609L20P1X2 или симуларни

- 2x кабели на стъпков двигател, 1 м (ако ще използвате кабелни водачи, имате нужда от по -дълги кабели)

- 4x краен прекъсвач, разстояние на отвора 10 mm (отпечатаната монтажна плоча е за това разстояние)

- 1x Aduino Nano

- 2x стъпков драйвер StepStick DRV8825 с радиатор

- 12x m6 x 30 mm болтове

- 8x m5 x 30 mm болтове, гайки и шайби

- 4x m5 x 55 mm болтове, гайки и шайби

- 4x m3 x n mm (където n е стойността в зависимост от дълбочината на m3 отворите в двигателите и дебелината на плочата 7 mm + дължината на автобусите за дълги разстояния)

- 4x m3 x n mm (където n е стойността в зависимост от дълбочината на m3 отворите в двигателите и дебелината на плочата 7 mm)

- някои болтове m4 за държачите на коланите и монтажната плоча на крайния превключвател

също са необходими:

- 1x кондензатор 100uF

- 1x резистор 220 Ohm

- 1x светодиод

- 1x бутон (превключвател за освобождаване на двигателя)

- 1x подходящ макет

- 1x 12 V захранване или адаптер, който доставя достатъчно ампера.

- 1x TTL способен лазер, за предпочитане равен на или повече от 500 mW. По -високите мощности намаляват времето за гравиране доста добре! Използвам 2 W лазер и това е добре.

И когато сте направили макет:

- 1x прототипна дъска / печатна платка от фибростъкло (34x52 отвора / 9x15cm) (Или направете ецвана печатна платка)

- 1x жак за жак 2.1 x 5.5 мм вход (частта, която ще бъде запоена върху печатната платка и щепселът на адаптера влиза в)

Неща за печат:

- LE3 Крака

- LE3 Тестови калибър за поддръжка на централно разстояние LE3

- LE3 Сачмен лагер калибър 21,5 22 22,5 мм

- LE3 Автобуси за разстояния

- Мотор LE3 и противоположната страна

- LE3 държач за лазерен мотор

- LE3 държач за колан 20x40 рамка

- Монтажна плоча на крайния превключвател LE3 20x40 рамка

- LE3 кабелна скоба 20x40 рамка

- ********************** добавен на 11 май 2021 г. ************************ ******

- **** LE3 мотор и противоположната страна с регулируемо разстояние на оста ****

- ****

- **** След увеличаване на разстоянието можете да фиксирате външния държач на болт на място с

- **** два винта за паркиране. Има две дупки на всяка страна, за да направите това.

- ****

- **** те могат да заменят "двигател LE3 и противоположна страна", който няма регулируемо разстояние на оста!

- ****

- ***************************************************************************

и ако е необходимо:

Монтаж на кабел LE3 и монтаж на печатна платка

Стъпка 2: STL файлове за печат

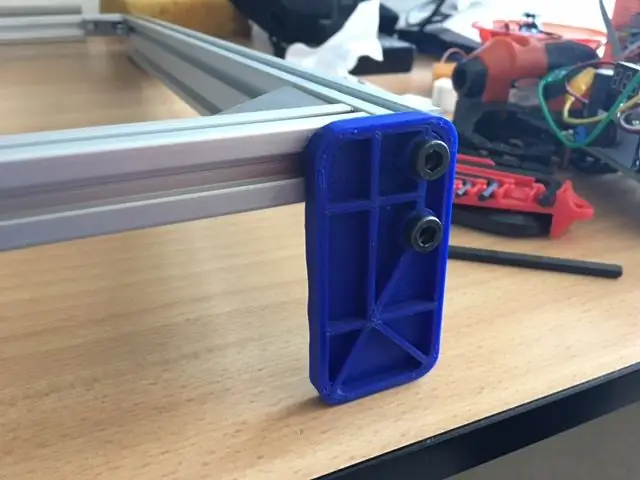

Стъпка 3: 3D отпечатани части

Това са всички отпечатани части

Стъпка 4: Инструменти, от които се нуждаете

Повечето хардуер, от който се нуждаете, вероятно се намирате във вашата работилница, като например:

- Клещи

- Винтоверти

- Поялник

- Тиерапс

- Комплект за докосване и умиране

- Дебеломер

Наистина не много повече. Но най -важното е да притежавате или да имате достъп до 3D принтер.

Стъпка 5: Подготовка

Изрежете профилите на следните дължини:

- профил 2020: 2 броя по 37 см всяка

- профилът 2040: 2 броя по 55 см всяка и едно парче от 42 см.

Можете да режете профилите с ножовка, но ако имате достъп до промишлен тример (както направих аз), трябва да използвате това вместо това. Резултатите са много по -добри.

Сега имате 5 парчета рамка. Вижте снимка. 1

Следващото нещо, което трябва да направите, е да докоснете нишката M6 във всички профили 2040. Вижте снимка. 2

Това всъщност са единствените предварителни операции, които трябва да направите.

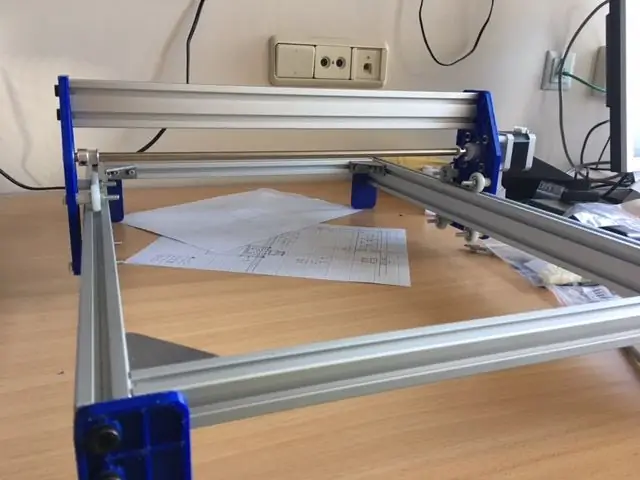

Стъпка 6: Основната рамка

Сглобяването на основната рамка е лесно и право напред (сн. 1 и 2). Когато приключите, получавате добра представа за размера му.

След това отпечатайте крачетата, "LE3 Feet" (фиг. 3), пробийте отворите 6 мм и ги закрепете с 8 м6 болта към рамката.

Както можете да видите, аз не отпечатах частите напълно масивни, но кухи от едната страна. Това спестява много време на нажежаема жичка и време за печат и е много силно! Гладката страна навътре или навън (снимка 4) няма значение за здравината, това е козметичен избор.

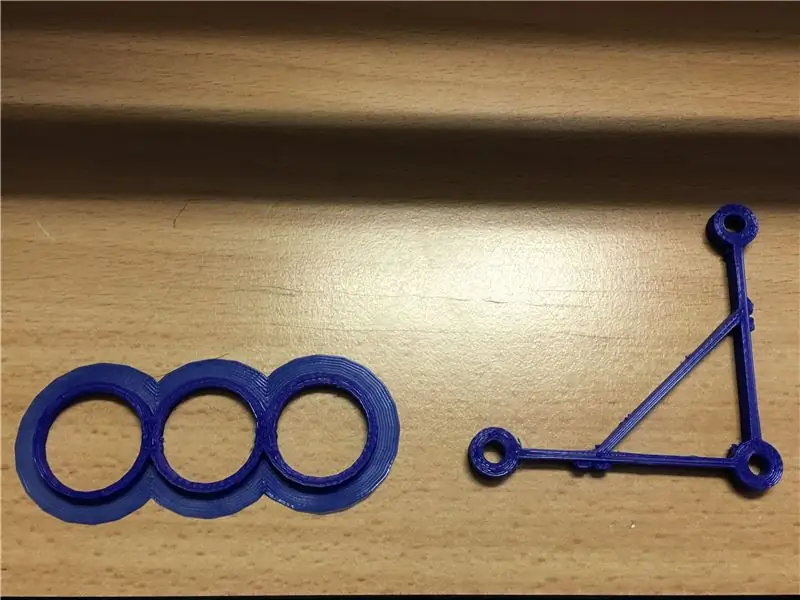

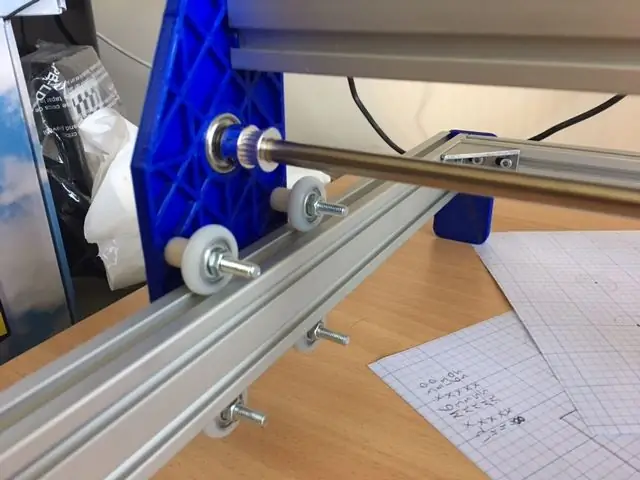

Стъпка 7: Уверете се, че разпечатките са правилни и сглобете каретата

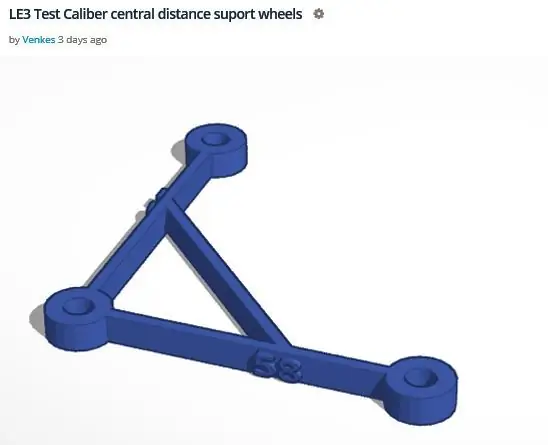

Важно е да разберете колко точно печата принтерът. За тази цел направих няколко тестови калибра:

така че какво да правя:

- отпечатайте "LE3 разстоятелни автобуси" (бяло на снимка 2)

- отпечатайте „LE3 Test Calibre опорни колела за централно разстояние“и „LE3 калибър с сачмени лагери“

- пробийте отворите за осите на колелата (5 мм болтове) с 5 мм бормашина

- вляво на снимка. 1 е тестовият калибър, за да се определи колко голяма трябва да бъде отпечатана дупката за топката, за да може тя да приляга плътно. Има три различни размера: 21,5, 22 и 22,5 мм. Това са стойностите, дадени в печатния дизайн. Дупката, където лагерът се вписва най -добре (трябва да положите известна сила, за да я поставите), е тази, от която се нуждаете.

- Вдясно виждате калибър, за да проверите разстоянието между водещите колела. Важно е, че няма рамка между рамката 2040 и колелата. Можете да разберете това с този калибър. Просто закрепете три колела с 5 мм болтове и дистанционерите към него и опитайте на кое разстояние (58 или 59 мм) рамката се движи с известно съпротивление през колелата.

Забележка:

в печатните дизайни съм използвал 22,5 мм за отвора за топката и 58 мм разстояние между колелата. Това работи перфектно за мен. Ако тези стойности не работят за вас, тогава трябва да се погрижите за дизайна.

След като разберете правилните размери и отпечатате „мотора LE3 и противоположната страна“, първо пробийте отворите на двете плочи.

Сглобете каретата (снимка 2).

Нуждаете се от рамка 2040, дълга 42 см и моторни и лагерни плочи, 4 болта m6, болтове 8 m5 и гайки.

- пробийте отворите: 3 мм за отворите на двигателя, 5 мм за отворите на осите на колелата, 6 мм за отворите за фиксиране на плочата към профила

- закрепете двете горни колела на една от плочите (използвайте 5 мм шайби между шините и колелата, колелата трябва да се въртят свободно!)

- когато поставяте тези колела върху рамката, сглобете и долните две колела

- направете същото с другата страна (на снимка 2 плочата на двигателя е отпред, а лагерната плоча отзад)

- болт с 4 м6 болта рамката 2040 между плочите

Сега можете да преместите каретата. Всичко е наред, ако почувствате някаква съпротива, това ви подсказва, че няма игра. Двигателите са достатъчно здрави, за да се справят с това.

Този монтаж всъщност е общ начин за сглобяване на останалата част от тази машина. Затова отсега нататък ще бъда по -малко разширен и ще посочвам само важни неща. Снимките също казват много.

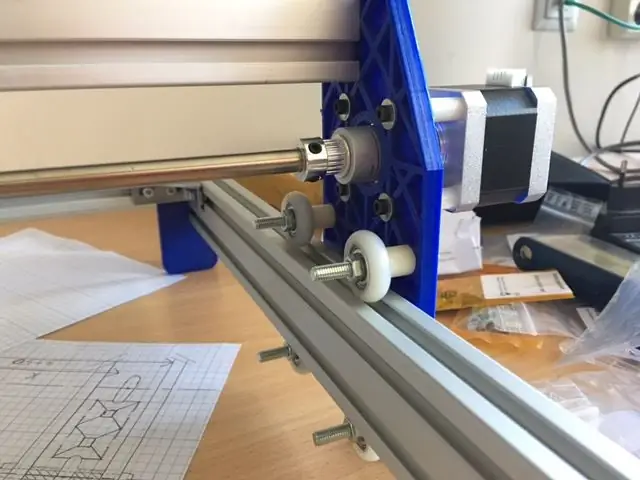

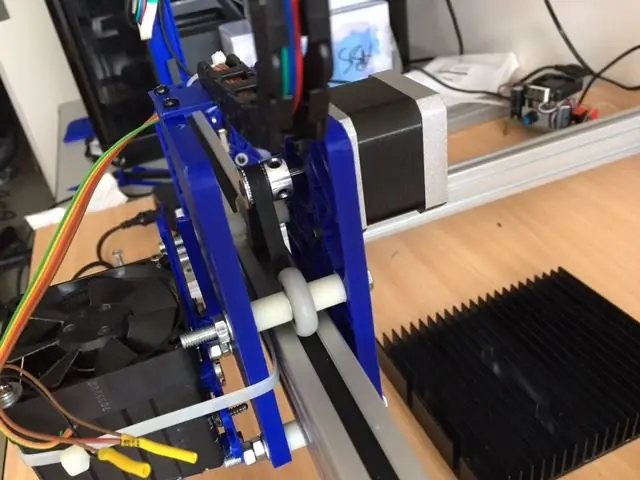

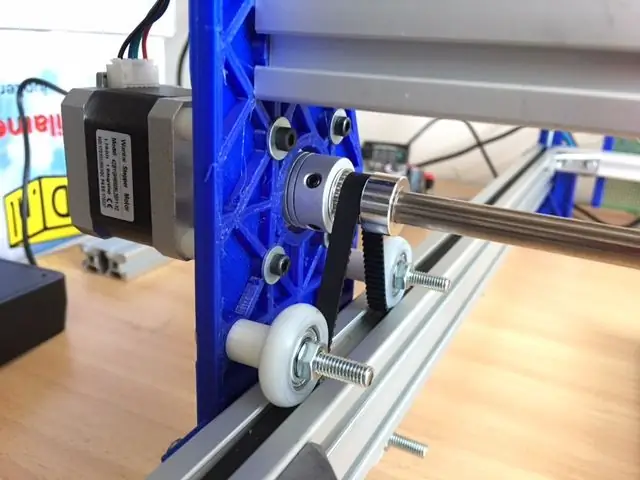

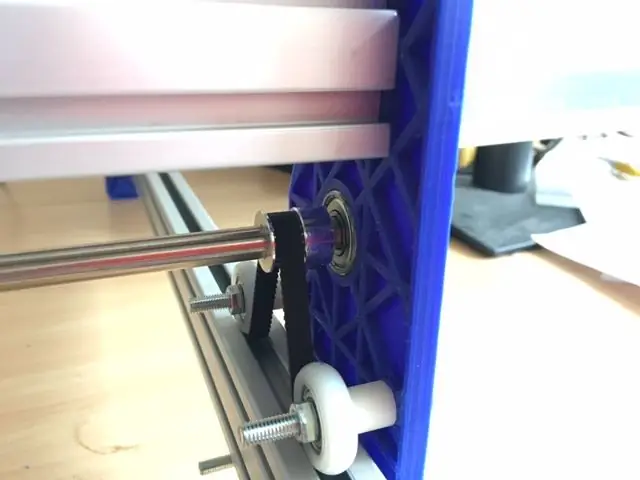

Стъпка 8: Axel и мотор

- Използвайте 4 -те автобуса за дълги разстояния, за да закрепите двигателя към плочата (трябва да разберете правилната дължина на болтовете, зависи от това колко дълбоки са отворите в двигателя)

- поставете лагера на място

- избутайте 8-милиметровия мост през лагера и едновременно с това поставете 8-милиметровите ролки и 5-милиметровия гъвкав ос на оста по оста

- закрепете всичко на място, така че зъбите на ролката да са точно над прореза на рамката

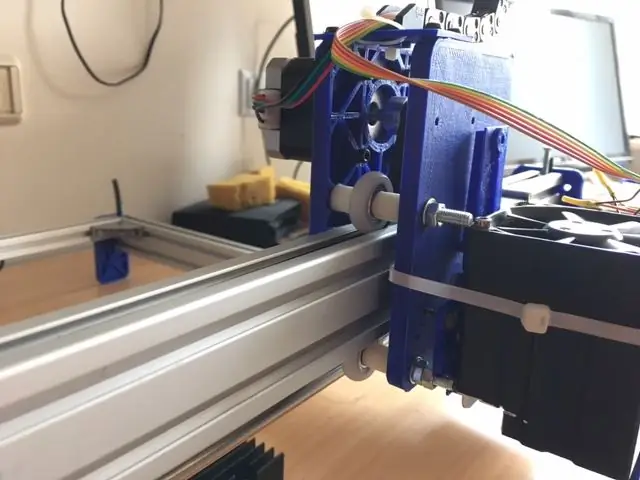

Стъпка 9: Лазерният/мотодържател и коланите

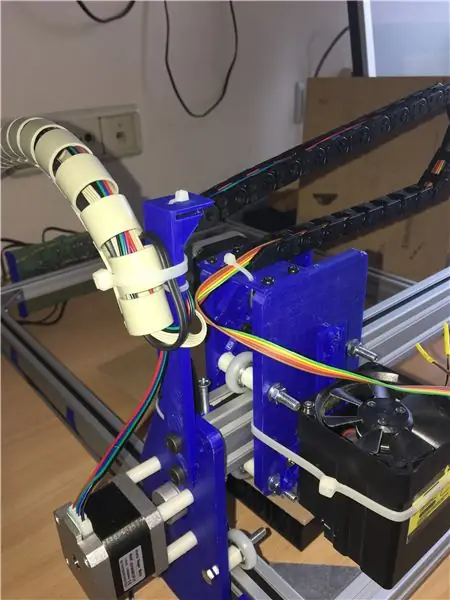

Държач за лазер/двигател:

- Отпечатайте "LE3 laser_motor държач"

- Печат "LE3 държач за колан 20x40 рамка"

- Пробийте държачите на коланите на 3,2 мм и почукайте 4 мм резба в отворите

- пробийте отворите на лазера/държача на двигателя до подходящите диаметри. Допълнителните отвори от лазерната страна са за монтиране на универсална лазерна монтажна плоча, която все още не съм проектирал.

- сглобете лазера/държача на двигателя напълно

- временно отнемане на профила на каретата до 2040 г.

- плъзнете профила през колелата. Добре е, ако трябва да натискате доста силно, за да поставите профила. Когато държа рамката си перпендикулярно на земята, дори когато моторът е сглобен, гравитацията няма да премести лазера/държача на двигателя.

- поставете от двете страни държач за колан

- поставете отново профила с държача на лазера/двигателя.

На снимката. 1 можете да видите как е съставен (снимката е направена на по -късен етап. Бях забравил да направя една по -рано). Не забравяйте шайбите между автобусите и колелата! Моля, не се притеснявайте от лазера, това е просто тестово устройство.

Коланите. Първо този в лазерния държач:

- прекарайте колана под колелата и над ролката, както на снимката. 2

- поведете колана от двете страни под държачите за колани (уверете се, че имате достатъчно дължина на колана, за да можете да хванете парче колан от двете страни)

- от едната страна натиснете държача на колана доколкото е възможно отстрани и затегнете болта (не е необходимо да го затегнете много здраво)

- сега направете същото от другата страна и в същото време дръпнете колана, така че да има разумно напрежение между ролката и колелата

За двата колана на каретата (сн. 3 и 4) направете същото, но с тази разлика, че трябва само да обърнете един крак (махнете горния болт и разхлабете долния) и поставете два държача за колан на единия страна. Сега можете да плъзнете другия под каретата на другата страна. Уверете се също, че след опъване на двата колана, каретата е напълно под прав ъгъл!

пс

ако отпечатате държачите за колани на по -ранен етап, можете да ги поставите в рамката преди сглобяването

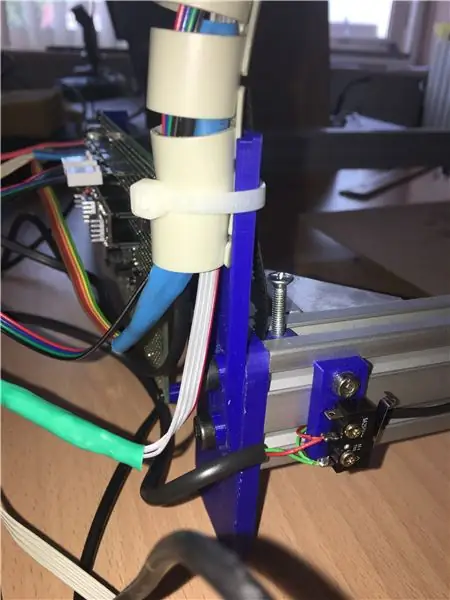

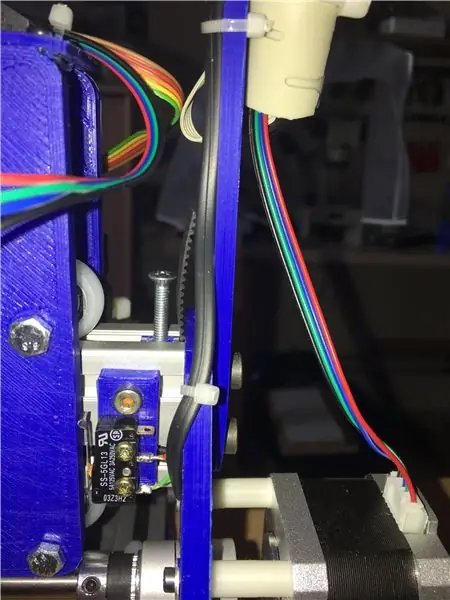

Стъпка 10: Пределни превключватели + държачи

Първо отпечатване:

- Монтажна плоча на крайния превключвател LE3 рамка 20x40

- LE3 кабелна скоба 20x40 рамка

На снимката. 1 и 2 виждате сглобените крайни превключватели на основната рамка. Разстоянието между тях е прибл. 45 см (38 см разстояние за гравиране + 7 см ширина на плочата)

На снимката. 3 и 4 крайните превключватели на напречната греда, разстояние: 36 см (29 + 7). След монтажа проверете дали превключвателите са разположени правилно (без механични сблъсъци).

Цялата механична работа вече е почти свършена.

Вече можете да свържете превключвателите и да използвате кабелните скоби, за да фиксирате проводниците в страничните гнезда на рамката.

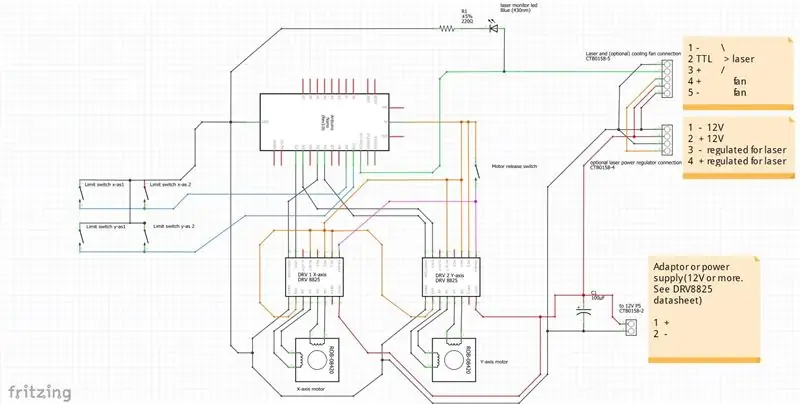

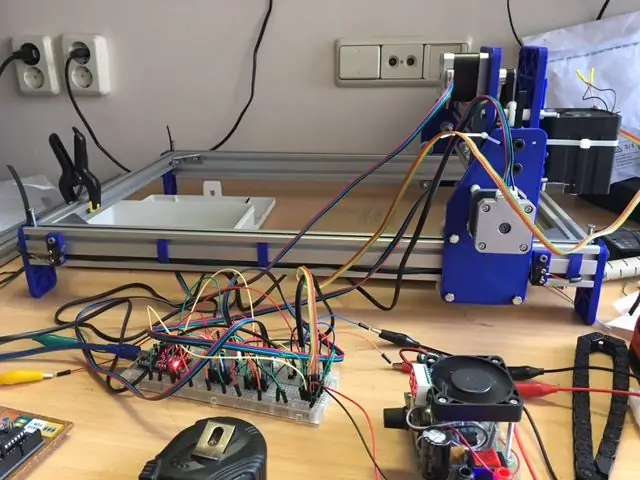

Стъпка 11: Електрониката

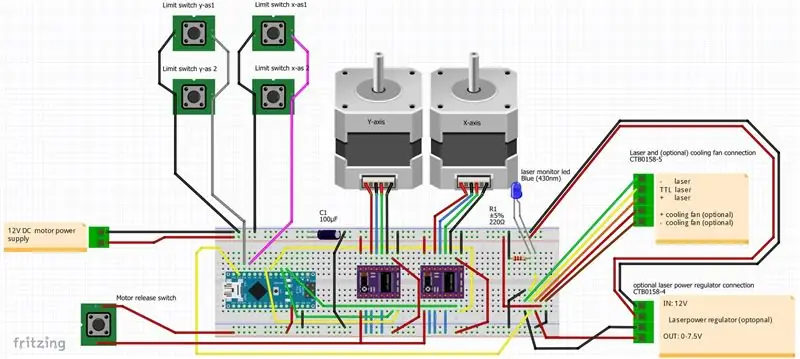

- Снимка 1 схематично показва връзките между частите

- Снимка 2 как трябва да бъдат връзките на макета.

- Снимка 3 и 6 чертежа на живо

- Снимка 4 страната на проводника на прототипиращата платка, която направих

- Снимка 5 отстрани. Забележете всички женски връзки на заглавката за Arduino, платките на драйверите и всички кабелни връзки. Тези връзки позволяват превключващите платки (когато са необходими) да бъдат по -лесни.

Проектирах траурни скоби за прототипиращата дъска 9x15 см, за да можете да прикрепите дъската към профила 2020. Тези скоби са част от файла за печат "LE3 кабелни стойки и монтаж на печатни платки" (снимки.7 и 8).

На всяка платка на драйвера има 3 връзки за контрол на разделителната способност на стъпките: M0, M1 и M2. С тези връзки можете да определите разделителната способност на стъпките в зависимост от това как да ги свържете към +5V. Там за направих на прототипиращата дъска линии за джъмпери за всяка от трите линии на двамата водолази. Те са в жълтите кръгове на снимката. 5.

С тези джъмпери можете лесно да зададете разделителната способност на стъпките:

M0 M1 M2 Резолюция

- ниско ниско ниско Пълно

- висока ниска ниска половина

- ниско високо ниско 1/4

- високо високо ниско 1/8 (това е настройката, която използвам и е нарисувана на снимките)

- ниско ниско високо 1/16

- високо високо високо 1/32

Където високо означава: свързан към +5V (затворена джъмперна линия).

Няма да намерите тези джъмпери на чертежа или схемата, но получавате идеята и можете да ги приложите сами, ако е необходимо.

Можете да пропуснете тези джъмпери и да зададете постоянно разделителната способност на желаната разделителна способност. Досега не съм променял настройките на джъмпера: резолюцията 1/8 работи добре!

Също така не намирате превключвателя на снимка. 5 (горен десен ъгъл). Този превключвател, който съм реализирал, превключва между D12 и D11 на платката Arduino за управление на лазера, респ. M03 и M04 (Gcode). Но откривам, че с правилните програми вече не трябва да използвате M03, така че съм го оставил извън плановете. Вместо това TTL линията е директно свързана с D11 (M04).

Пс.

Моля, обърнете внимание, че по отношение на сцематиката двата конектора (5 проводника и 4 проводника) бяха необходими за мен, тъй като аз самият бях изградил лазерната си система с отделен вентилатор за охлаждане. Но ако имате лазерен модул и не искате да регулирате мощността на лазера. Имате нужда само от 3 -те горни линии на 5 -линейния конектор и захранването трябва да идва от захранването, което се доставя с вашия лазер.

Стъпка 12: Софтуер

Използвани програми за целите на тази инструкция:

- GRBL, версия 1.1 (библиотека arduino)

- LaserGRBL.exe, програма за изпращане на нарязани снимки или векторни графики към вашия гравьор/фреза

- Inkscape, програма за векторно рисуване

- JTP Laser Tool V1.8, плъгин, необходим за Inkscape да направи Gcode файл за LaserGRBL

- Notepad ++

В интернет можете да намерите много информация за това как да инсталирате, изтеглите и използвате тези програми.

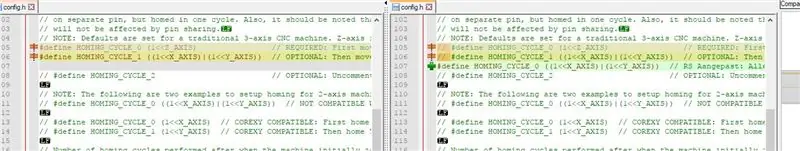

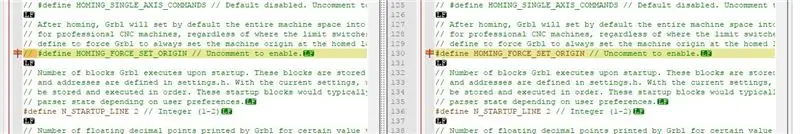

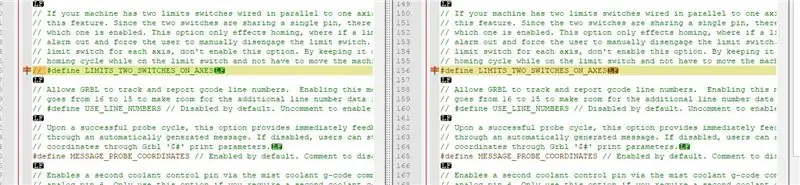

Първото нещо, което трябва да направите, е да промените файла config.h на библиотеката GRBL:

- след изтегляне на GRBL v1.1 отворете config.h с Notepad ++ (можете да намерите config.h в директорията GRBL)

- намерете линиите, които виждате на снимката. 1, 2 и 3 и ги променете според дясната част на картината (вляво на снимките виждате оригиналните линии и вдясно променените)

- запазете файла

Сега заредете библиотеката GRBL във вашия Arduino nano контролер:

- свържете вашия Arduino към вашия компютър

- стартирайте вашата програма Arduino

- изберете Sketch

- изберете Импортиране на библиотека

- изберете добавяне на библиотека

- отидете във вашата директория, където се намира GRBL, и щракнете (не се отваря) в директорията GRBL (директорията, в която сте променили файла config.h)

- щракнете върху отвори

- Игнорирайте некатагоризираното съобщение бла бла бла и затворете програмата Arduino

- Отидете в директорията… GRBL/examples/grblUpload и стартирайте grblUpload.ino

- сега програмата Arduino стартира и компилирането започва. Когато приключите, игнорирайте твърде малкото място в паметта и затворете програмата Arduino.

На този етап платката Arduino се зарежда с GRBL и настройките за Homing и крайните превключватели са правилни.

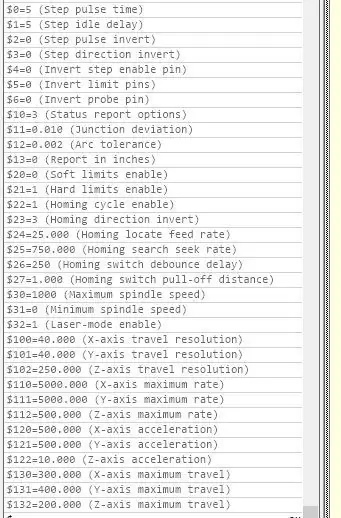

Сега трябва да уведомите GRBL на дъската на Arduino какви скорости, размери и т.н. са необходими, за да може вашият гравьор да работи.

- свържете вашия Arduino към вашия компютър

- Стартирайте laserGRBL.exe

- щракнете върху бутона за свързване (вдясно освен полето за скорост на предаване)

- въведете $$ в полето за команда за изпращане (под полето за напредък) и натиснете [Enter]

- Променете стойностите според списъка на снимката. 4. Просто въведете редовете, които трябва да бъдат променени, в полето за изпращане на команда (под полето за напредък). Например: въведете $ 100 = 40 [Enter]

- Повторете това, за да се промени цялата линия.

- след това можете да напишете $$ отново, за да видите или всички шансове са правилни

Докато изпълнявате теструна, вижте по -долу, вие също трябва да регулирате количеството ампера, което отива към двигателите. Можете да завъртите малкия тример на двете дъски за стъпки, за да направите това, но изключете дъската от захранването, преди да го направите. Изтеглете и прочетете листа с данни за стъпките! Регулирайте тримерите стъпка по стъпка, докато двигателите работят гладко и никога не губете стъпка. Тримерите на моите дъски са приблизително 3/4 обърнати надясно.

Сега можете да тестрирате гравьора, за да видите или всички движения работят добре и, много важно !, ако крайните превключватели работят. Ако е активиран краен прекъсвач, машината преминава в състояние на грешка. В laserGRBL можете да прочетете как да решите този софтуер, $ x или нещо подобно, и сега ключът за освобождаване на двигателя е полезен: в състояние на грешка вероятно един от превключвателите все още е активиран, сега натиснете ключа за освобождаване на двигателя и издърпайте желаната каретка малко от превключвателя, за да я освободите. Сега можете да "нулирате" и "насочвате" машината.

По принцип вече сте готови за първото си калибриране.

Стъпка 13: Калибрирайте

Следващата процедура е откъс от част от моя "Бърз, мръсен и евтин лазерен гравьор", който може да бъде инструктиран и може да бъде полезен, ако имате отклонения в измерванията на вашата гравираща продукция

За калибрирането на $ 100 (x, стъпка/mm) и $ 101 (y, стъпка/mm) направих следното:

- Попълних стойността около 80 за $ 100 и $ 101

- след това нарисувам квадрат с даден размер, да речем 25 мм в Inkscape и да започна да гравирам **

- Първият резултат не трябва да бъде квадрат с правилния размер, 25x25 мм.

- Започнете с оста x:

- да кажем, че A е стойността, която искате за $ 100 и B е стойността на $ 100 (80) и C е стойността в Inkscape (25), а D е стойността, която измервате върху гравирания квадрат (40 или повече)

- тогава A = Bx (C/D)

В този пример новата стойност за $ 100 (A) е 80x (25/40) = 80x0, 625 = 50

Същото можете да направите и с оста y ($ 101).

Резултатът е доста точен. Ако използвате точно същите двигатели, ремъци и ролки за оста x и y, стойностите от $ 100 и $ 101 трябва да бъдат еднакви."

** Ако правите калибриращ квадрат в Inkscape, използвайте приставката JTP Laser Tool V1.8, за да направите (вектор) Gcode файл, който можете да заредите в laserGRBL. Уверете се, че попълвате M04 за включване и M05 за изключване на лазера в приставката JTP Laser Tool V1.8!

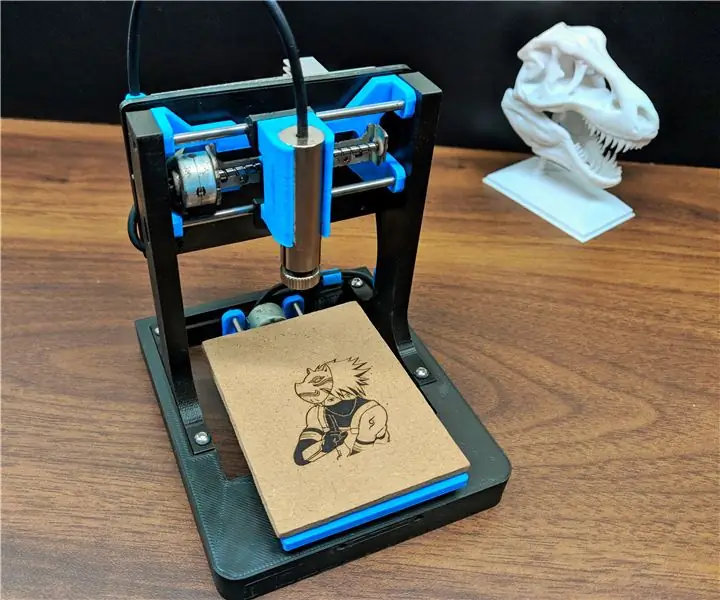

Стъпка 14: Готови

Ако всичко вървеше добре, сега сте гравирали квадрат с размер точно 25 мм.

Сега можете да гравирате/изрязвате всичко, което харесвате: изображения в сиви скали, векторни рисунки, модели за изрязване и т.н. И това с голяма точност!

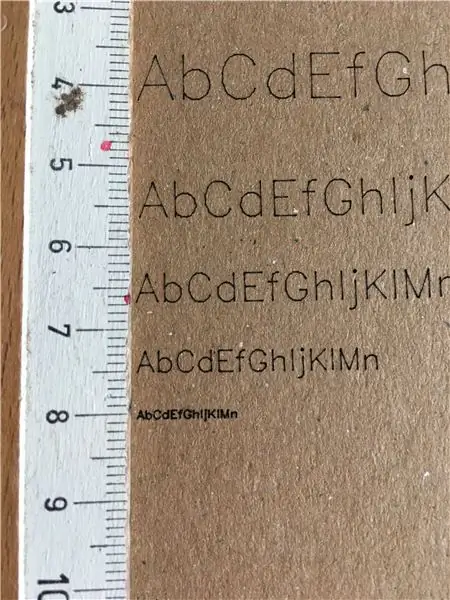

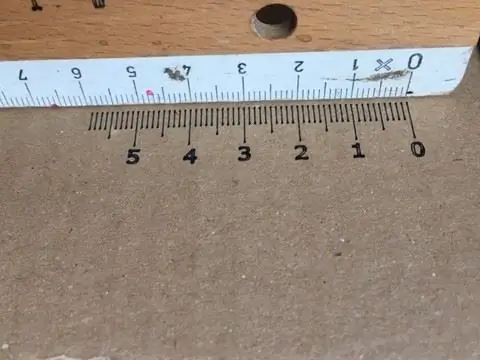

снимка 1, долните знаци са много малки (разстоянието между две линии на линийката е 1 мм)

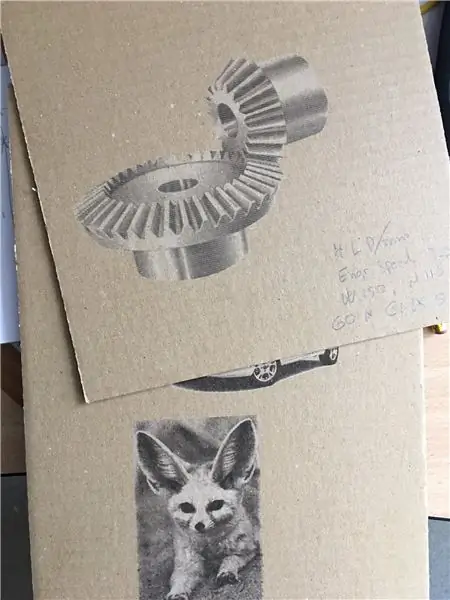

снимка 2, някои първи резултати от скалата на сивото.

снимка 3, доста точно!

Във видеото се вижда как гравьорът работи.

Стъпка 15: Последна стъпка

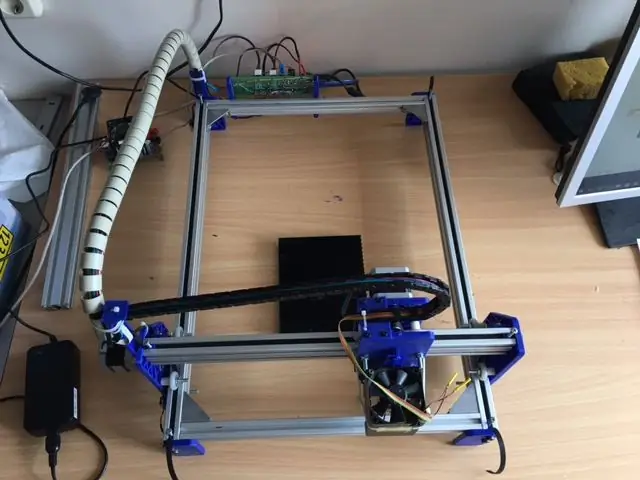

Сега всичко работи добре, можете да започнете с фина настройка на конструкцията с кабелни водачи и хубава печатна платка. Създадох някои стойки за водачи на кабели, които можете да отпечатате и да използвате за закрепване на водачи за кабели (печат на файл "LE3 кабелни стойки и монтаж за печатна платка").

Ако все пак използвате кабелни водачи, тогава кабелите на двигателя с дължина 1 метър не са достатъчно дълги и трябва да купите по -дълги кабели или да направите удължители на кабели (това направих). На снимките виждате как използвах кабелните водачи (и стойки). И честно казано, воденето на кабели улеснява гравирането, защото не е нужно да се страхувате от изгорели кабели или кабели, заседнали между части и т.н.

Надявам се, че тази инструкция е вдъхновяваща за вас и също така ще бъде източник на информация за направата на лазерен гравьор. Изпитах много забавление при проектирането и изграждането му и знам, че трябва да го правите, когато изграждате това нещо.

Честито изграждане!

Препоръчано:

Макро обектив „Направи си сам“с AF (различен от всички други макро обективи „Направи си сам“): 4 стъпки (със снимки)

Макро обектив „Направи си сам“с АФ (различен от всички други макро обективи „Направи си сам“): Виждал съм много хора, които правят макро обективи със стандартен комплект обектив (Обикновено 18-55 мм). Повечето от тях са обектив, просто залепен върху камерата назад или отстранен преден елемент. И за двете опции има недостатъци. За монтиране на обектива

Надстройте самата напоителна саксия „Направи си сам“с WiFi в „Направи си сам“аларма за откриване на движение Плантатор: 17 стъпки

Надстройте DIY самополиващата саксия с WiFi в аларма за часовници за откриване на движение „Направи си сам“ В тази статия ще ви покажем как да надстроите вашата самостоятелно поливаща саксия с WiFi със самонараняване с WiFi и аларма за откриване на движение. не сте чели статията за това как да си направите саморъчно саксия с WiFi с WiFi, можете да печете

Мини лазерно гравиране с ЦПУ: 19 стъпки (със снимки)

DIY Мини CNC лазерен гравьор. Това е инструкция за това как ремиксирах стария си лазерно гравиране с ЦПУ и направих стабилна версия на базиран на Arduino лазерен CNC гравьор и резачка за тънка хартия, използвайки стари DVD устройства и използвайки 250mW лазер. Стара версия на моя CNC: https: //www.instructables

Лазерно гравиране с влакна - нож за готвачи от въглеродна стомана: 3 стъпки

Лазерно гравиране с влакна - Нож за готвачи от въглеродна стомана: Това е моят видео инструктаж, показващ лазерно гравиране на кухненски нож от въглеродна стомана. Надявам се да ви хареса

Направи си сам лазерно изрязан часовник: 4 стъпки (със снимки)

Направи си сам лазерно изрязан часовник: Добре дошли в моя урок за това как да направите прекрасни, лазерно изрязани часовници! Получих вдъхновение за този проект от факта, че трябваше да ходя на сватби миналото лято и исках да направя някои персонализирани подаръци за хората, които се женят. Аз всички