Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:52.

- Последно модифициран 2025-01-23 14:36.

FSP200 е 6-осен инерционен измервателен процесор, който осигурява изход за посока и посока. Той извършва сливане на акселерометър и жироскопични сензори за стабилно и точно насочване и посока. FSP200 е подходящ за използване в роботизирани продукти като продукти за почистване на потребителски подове, роботи за градини и тревни площи, почистващи препарати за басейни, както и пазарите за гостоприемство и медицина. Асистент робот.

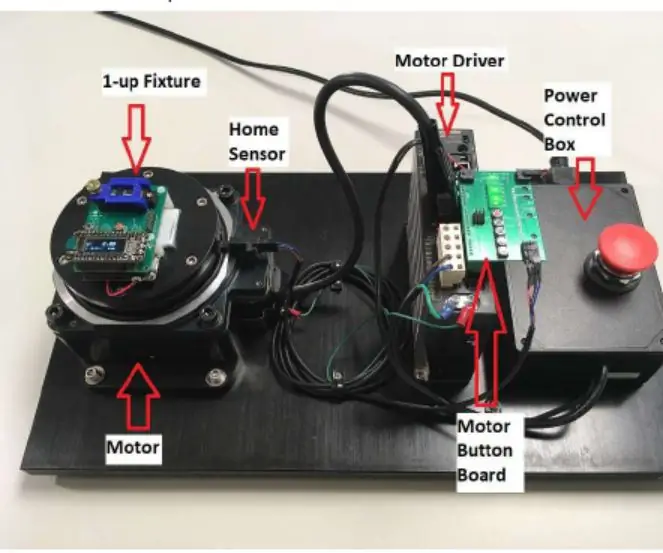

Тук представяме фабричното калибриране и процеса на тестване на приложението за научноизследователска и развойна дейност на фабриката за сензорни модули FSP200, произведена от Shanghai Runxin Technology. Фабричен процес на калибриране на модул FSP200 Простата система за калибриране се състои от един набор от тела, двигатели, моторни задвижвания, сензори за начално положение, подложки за бутони на двигателя и кутии за управление на мощността, както е показано на Фигура 1.

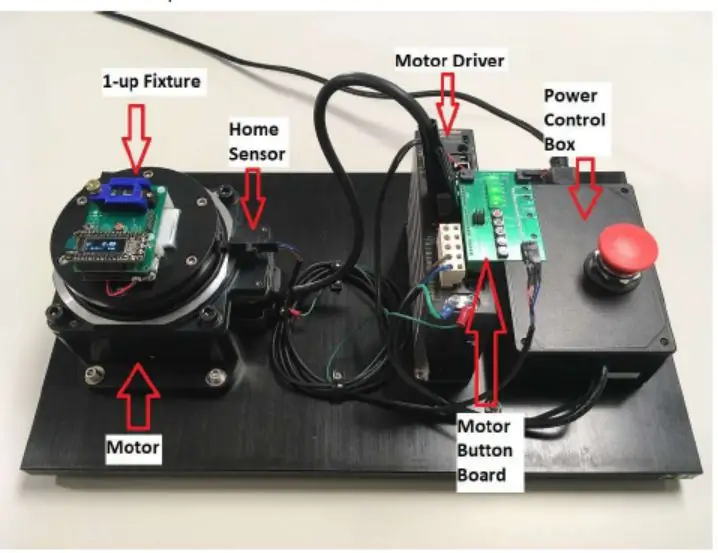

Преди да започнете калибрирането, уверете се, че простата система за калибриране на FSP200 е на ниво, както е показано на фигура 2.

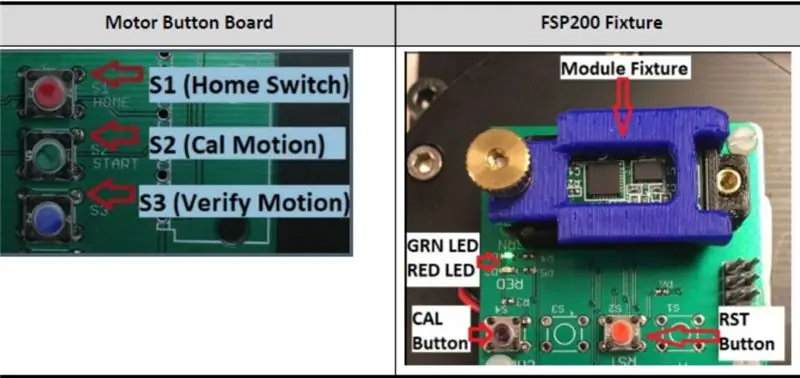

Стъпка 1: Стартирайте калибрирането: Натиснете бутона CAL:

Зеленият светодиод започва да мига, което показва, че модулът е в режим "калибриране".

Стъпка 2: Калибрирайте движението (завъртете двигателя на 180 градуса):

Натиснете S2 (зелен бутон) на панела на бутона на двигателя, за да преместите обратно на часовниковата стрелка на 180 градуса. Изчакайте моторът да се завърти на 180 градуса, преди да преминете към следващата стъпка.

Стъпка 3: Завършете калибрирането:

Натиснете отново бутона CAL, за да прекратите режима на калибриране. Резултатите от калибрирането разглеждат състоянието на червения и зеления светодиоден дисплей: ако модулът е калибриран, зеленият светодиод ще стане зелен; ако модулът не успее да калибрира, червеният светодиод ще стане червен.

Стъпка 4: Проверете функцията за калибриране:

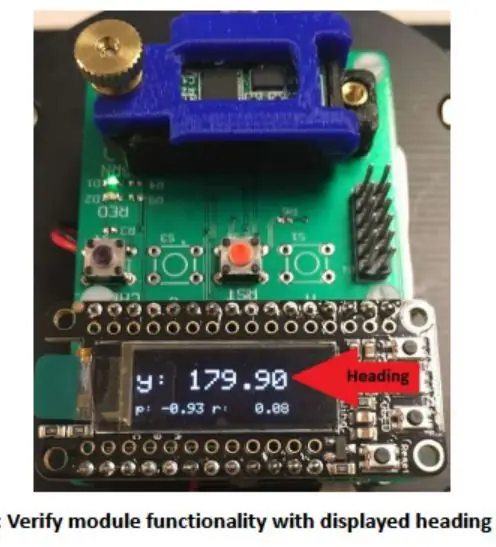

Натиснете бутона RST на плочата за закрепване на FSP200, за да се уверите, че дисплеят показва заглавието на модула (трябва да е близо до 0,00 градуса). Натиснете бутона S3 (син бутон) на панела с бутони на двигателя, за да преместите двигателя на 180 градуса по часовниковата стрелка, изчаквайки двигателя да спре., вижте дисплея. Проверете дали показанието на заглавието трябва да бъде 180 +/- 0.45 ° (179.55 до 180.45 °).

Както е показано на фигура 3:

Стъпка 5: Калибрирането не е успешно:

Ако "резултатът" червен светодиод светне по всяко време по време на процеса на калибриране, значи има грешка.

Ако индикаторът Резултати не свети, това може да е проблем с връзката или проблем с захранването. Калибрирането на модула е неуспешно, ако стойността, показана в стъпката за проверка, е извън определения допустим диапазон.

Ако възникне някоя от тези неизправности, извадете модула от устройството и го инсталирайте отново върху устройството и опитайте отново. Ако грешката се повтаря многократно, модулът е лош; ако модулът премине, модулът е добър.

Пример за процес на изпитване на R&D приложение За да се постигне най -добрия ефект от навигацията на роботизирания робот, в допълнение към калибрирането на грешката при калибриране на самия сензор във фабриката, ние също трябва да направим много тестове за намаляване на грешките в началния етап на практическо приложение: чрез максимално прилагане на препоръчаната операция Намалете източника на грешка и подобрете оценката на грешките в заглавието.

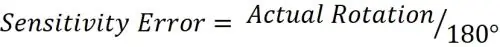

Оценката на грешката на заглавието ще варира в зависимост от продължителността на времето, поради грешките в жироскопа (или чувствителността) в краткосрочен план и изместването на жироскопа (ZRO, отместване с нулева скорост). Това може да се научи от следните изчисления: Оценка на грешка в заглавието = грешка по скалата x неотстранено въртене + отместване с нулева скорост x време

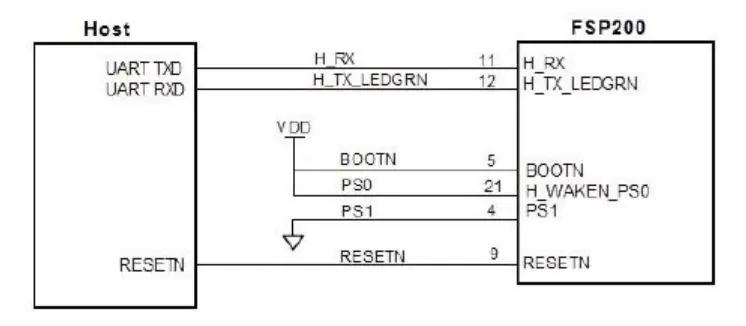

FSP200 предлага три интерфейса: UART-RVC (PS0 = 0, PS1 = 1, както е показано на Фигура 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Когато проектирането на хардуера е най -добре да бъде съвместимо с тези три интерфейсни режима, за да се улеснят тестовете за превключване.

Стъпка 6:

Почистващите машини се произвеждат масово в режим UART-RVC. Начинът за тестване на работата на модула е интерактивно тестване на софтуер и неинтерактивно тестване. Следните две тестови процедури за подобряване на ZRO са описани по -долу:

1) HOST не използва интерактивен процес на тестване на софтуер, както следва: 1: След като режимът FSP200 RVC е калибриран на тестовата стойка, свържете серийния порт към компютъра и използвайте motionStudio2, за да отворите данните от RVC. Тези данни обаче се променят, така че е най -добре да запишете началната и 180 градуса след нормалния инструмент за сериен порт. Върнете се обратно към стойността на тази крайна точка от 0 градуса (общо 360 градуса), след това отворете LOG и вземете стойността на двата шестнадесетични данни RAW и я разделете на 180 градуса. Ако процентът е по -малък от 25%, изискването е изпълнено. Колкото по -малък, толкова по -добре.

(Последните данни - първоначалните данни обикновено са 0 след нулиране) / 180 <25%, което е по -добър модул за калибриране. 2: Изберете 5 до 10 парчета модул с най -малката грешка във визуалния модул, поставете го на машината за почистване, фиксирайте го в лепило, включете режим RVC и заредете машината за почистване за половин час. След като зареждането приключи, нулирайте модула и го запазете, за да научите текущия температурен режим. Ако един модул не се изключи след зареждане, можете да стартирате директно върху метача без почистване. Извършете следващия тест.

3: Преместете машината за почистване на мястото, маркирайте началната позиция, изчакайте 2 секунди, докато модулът се включи, и свържете модула към компютъра. Използвайте motionStudio2, за да отворите данните в реално време на RVC, оставете чистача да започне да ходи по реда на думата за 20 минути, след това да спре и да се върне обратно за запис. Позиционирайте, вижте ъгъла на RAW, изчислете 20-минутната средна грешка. След това нулирайте модула и запазете данните, научени от модула, само за 20 минути.

4: Променете PS1 и PS0 на модула, след като се научите на режим SHTP, свържете се с компютъра, Изпълнете „sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all“? и извлечете DSF файла за анализ. Проверете действителната грешка на модула за изпитване на DCD. 5: Номерирайте модула, запишете грешката и променете модула в режим RVC. Колкото по -малка е грешката, толкова по -добра е производителността на модула. Модулът с добра производителност е избран да влезе в етапа на почистване на теста за почистване, а след това тестът за съвместимост на модула, тест за висока и ниска температура, преценка Общия ефект на модула, динамичен ефект на калибриране с температурни промени.

2) HOST използва интерактивен процес на тестване на софтуер, както следва:

1: След като получите фабрично калибрирания модул, RSP200 трябва да бъде настроен на режим RVC_Debug PS0 = 0, PS1 = 0. Чрез компютърния софтуер ftdi_binary_logger_RVC_Debug, свържете серийния порт на модула, за да получите данните LOG. BIN на метача за 2 до 3 минути. Софтуерът за почистване трябва да настрои локалната статика, за да отваря само най -големия вентилатор и ролкови четки. Данните LOG. BIN се анализират, за да се прецени последващият HOST. Колко време задава крайният софтуер за изпълнение на командата за динамично калибриране.

2: Има четири вида известия за очакваното движение на устройството, изпратени от хоста към FSP200: 0 е първоначалното състояние, прието от концентратора на сензора, 1 е статично без вибрации, 2 е статична вибрация с четка, а 3 е нормално почистване. Всеки път, когато състоянието се превключва, съответната команда за състояние се изпраща към FSP 200 и информацията за обратна връзка на FSP 200 се чете, за да се определи дали да се изпълни инструкцията за динамично калибриране. След като софтуерът бъде настроен, летящата линия на модула FSP200 (VCC, GND, RX, TX) ще бъде свързана към серийния порт на компютъра. Трябва да се отбележи, че модулът трябва да бъде зареден в машината, за да го поправи. Включете компютъра и включете софтуера ftdi_binary_logger_RVC_Debug, за да получите чистачката от началото до края на зоната за почистване. Реализацията на данните за движението се записва автоматично като файл LOG. BIN, а файлът LOG. BIN се използва за анализ на това дали настройките на интерактивния софтуер на страната HOST са правилни.

3: Ако интерактивният софтуер е настроен правилно, превключете режима FSP200 RVC-DEBUG на режим RVC PS0 = 0, PS1 = 1, извършете множество тестове за почистване на машината, запишете работата на машината за 1 час грешка в ъгъла на позицията, колкото по-малка е грешката, производителност на модула По -добре, тестът за съвместимост на модула, тестът за висока и ниска температура, преценка на цялостния ефект на модула, динамичен ефект на калибриране с температурни промени.

Препоръчано:

Управлявайте DC мотор с оптичен сензорен модул на енкодера FC-03: 7 стъпки

Управлявайте DC мотор с оптичен сензорен модул на енкодер FC-03: В този урок ще се научим как да броим прекъсванията на оптичния енкодер, използвайки DC мотор, OLED дисплей и Visuino. Гледайте видеото

Урок: Как да изградим VL53L0X лазерен сензорен модул с помощта на Arduino UNO: 3 стъпки

Урок: Как да изградим VL53L0X лазерен сензорен модул с помощта на Arduino UNO: Описания: Този урок ще ви покаже подробно как да изградите детектор за разстояние с помощта на VL53L0X лазерен сензорен модул и Arduino UNO и той ще работи като вас искам. Следвайте инструкциите и ще разберете този учител

Модул за тестване на компоненти за Комплект за платка V2: 4 стъпки

Модул за тестване на компоненти за комплекта Breadboard V2: Това е модул за тестване на компоненти за моя комплект за платки V2 и работи с другия ми Instructable тук, който е " модулен комплект за дъска " проектиран да се използва с калъф за органайзер Stanley 014725R (който може да побере 2 пълни комплекта макети)

Сензорен екран за семейна синхронизация и домашен контролен панел със сензорен екран: 7 стъпки (със снимки)

Сензорен сензорен панел за семейно синхронизиране и домашен контролен панел: Имаме календар, който се актуализира ежемесечно със събития, но се извършва ръчно. Ние също сме склонни да забравяме неща, които сме свършили или други дребни задължения. На тази възраст си мислех, че е много по -лесно да има синхронизиран календар и система от тип бележник, която да

Дървото на живота (Arduino капацитивен сензорен сензорен задвижващ серво мотор): 6 стъпки (със снимки)

Дърво на живота (Arduino капацитивен сензорен сензор задвижващ серво мотор): За този проект направихме оризообразуващо дърво, състоящо се от капацитивен сензор за докосване и серво мотор. При докосване на подложката, сервомоторът ще се активира и оризът (или каквото искате да поставите в него) ще бъде освободен. Ето кратко видео