Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:51.

- Последно модифициран 2025-01-23 14:36.

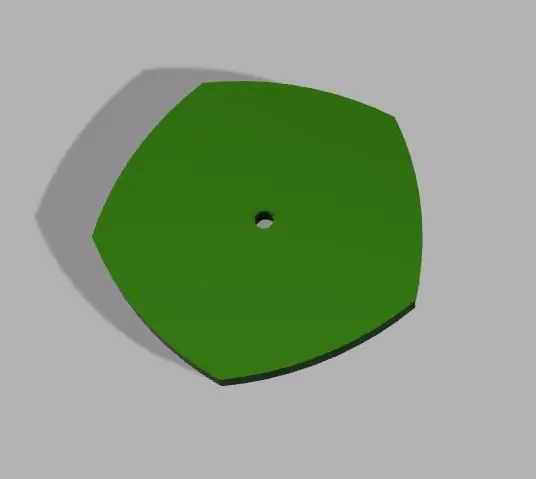

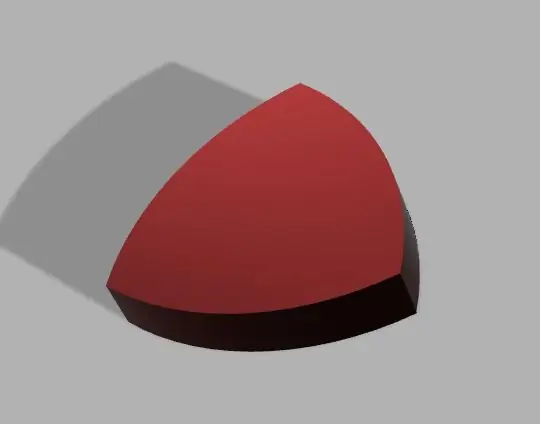

Формите с постоянна ширина винаги ме очароваха и мисля, че са доста готини. Можете да ги използвате за различни проекти като колела за мини роботи и др.

В тази инструкция ще ви покажа как да нарисувате различни форми с постоянна ширина, които можете да изрежете от картон или да ги отпечатате 3D или да ги направите на лазерен нож.

Консумативи

- лист хартия/картон

- молив

- линийка (30 см)

- транспортир

- компас

- M3 винтове с гайки x 8

Допълнителни консумативи:

-лагери 3 мм х 10 мм х 4 мм

Софтуер:

- Fusion 360 (или друг CAD софтуер)

Допълнителен хардуер:

- 3D принтер

- Лазерен нож

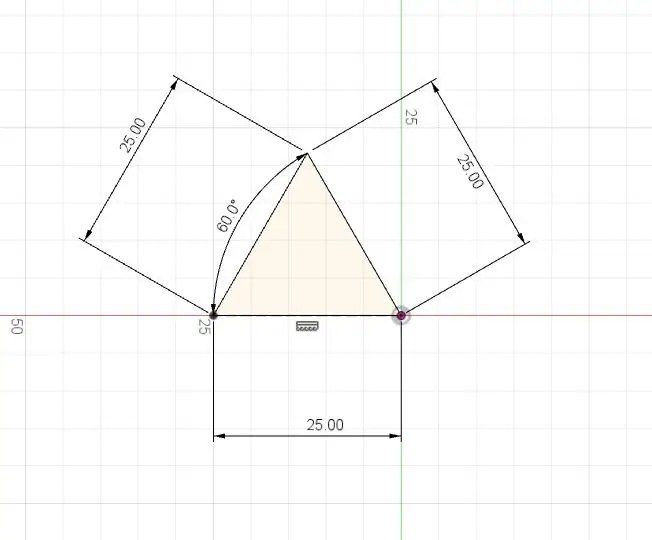

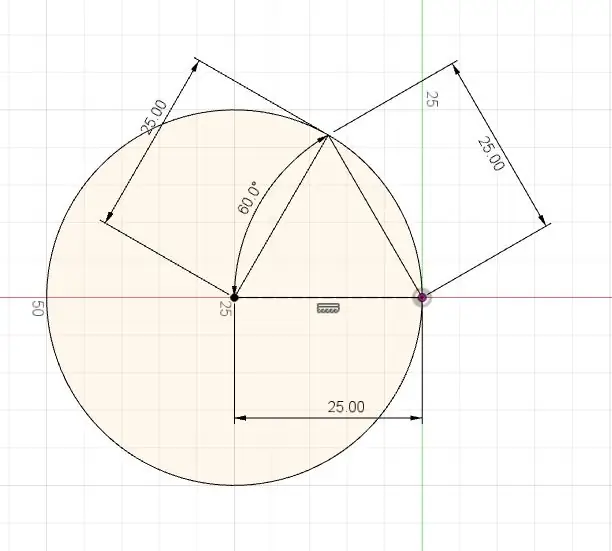

Стъпка 1: Изчертаване на форма с постоянна ширина

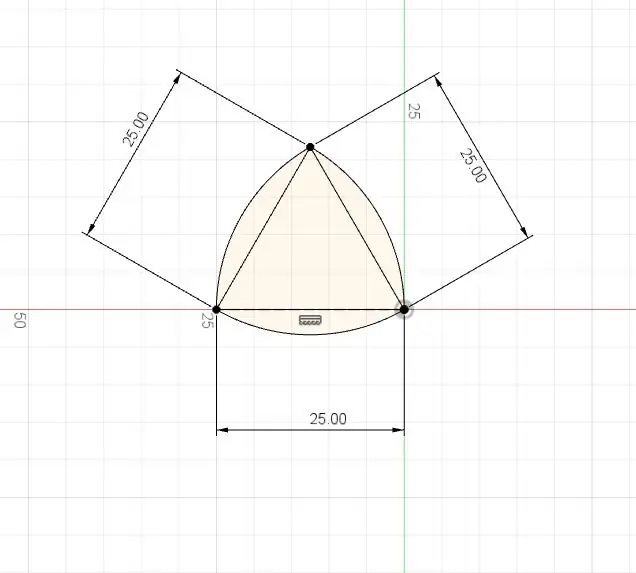

- Начертайте равнобедрен триъгълник (всичките 3 ъгъла имат 60 градуса)

- Начертайте кръг от единия ъгъл, докато не докосне другите два ъгъла (вижте снимката по -горе)

- Повторете стъпката по -горе за останалите два ъгъла

- Пресечната точка ще бъде така нареченият триъгълник на Reuleaux, който е с форма на постоянна ширина

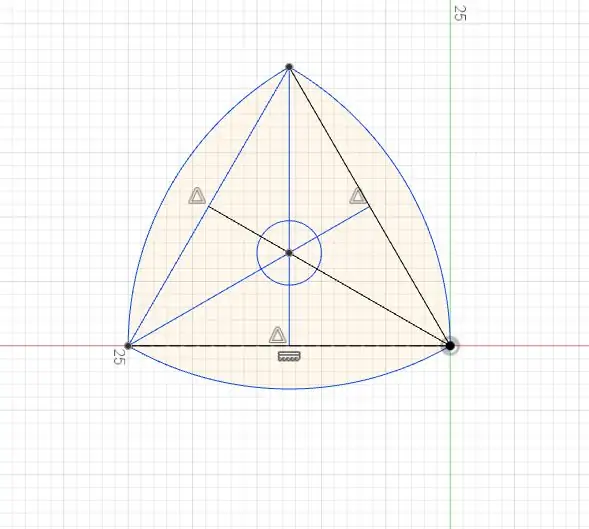

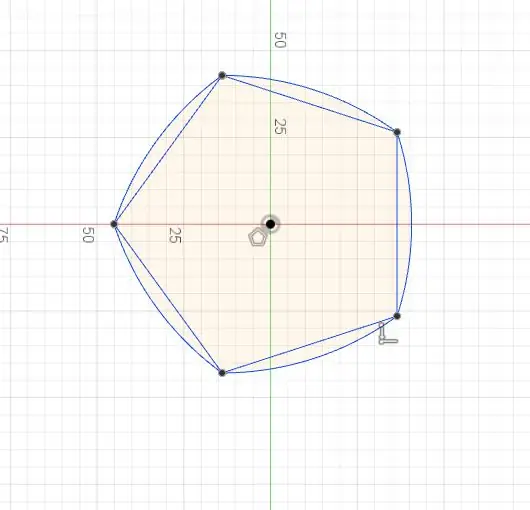

Стъпка 2: По -сложни форми

- Начертайте правилен многоъгълник с нечетен брой страни. Това най -лесно се прави, като се начертае кръг, след което се правят маркировки по обиколката на еднакво разстояние (чрез разделяне на 360 ° на броя на страните) за ъглите.

- Използвайте компас, за да изградите дъга от единия ъгъл в друг, центрирана върху ъгъла отсреща.

- Повторете, докато не използвате всеки ъгъл като център за дъга и има дъга от всеки ъгъл до следващия.

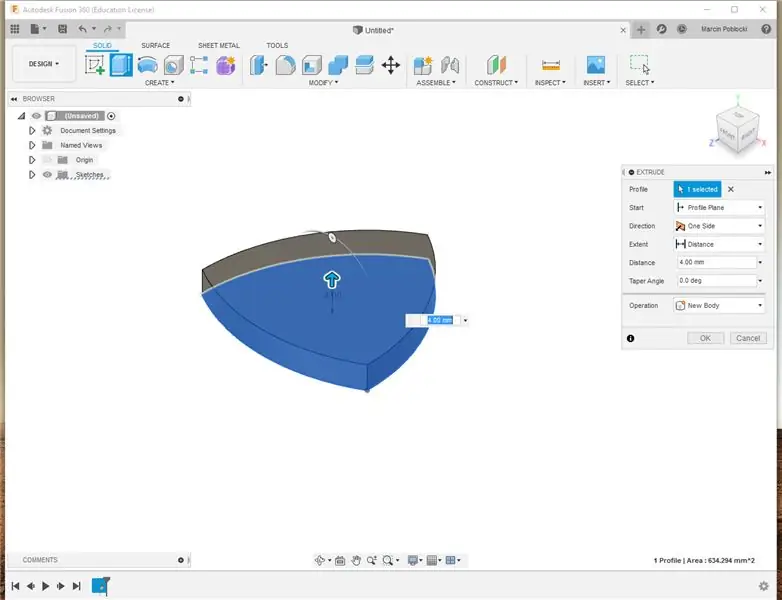

Стъпка 3: 3D печат

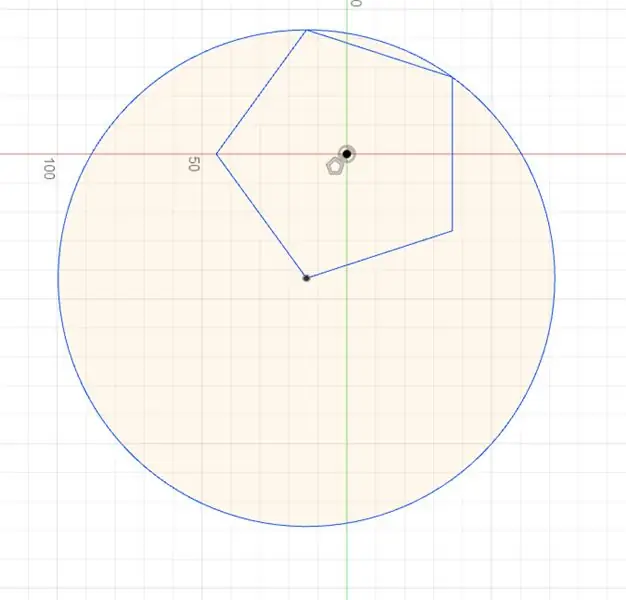

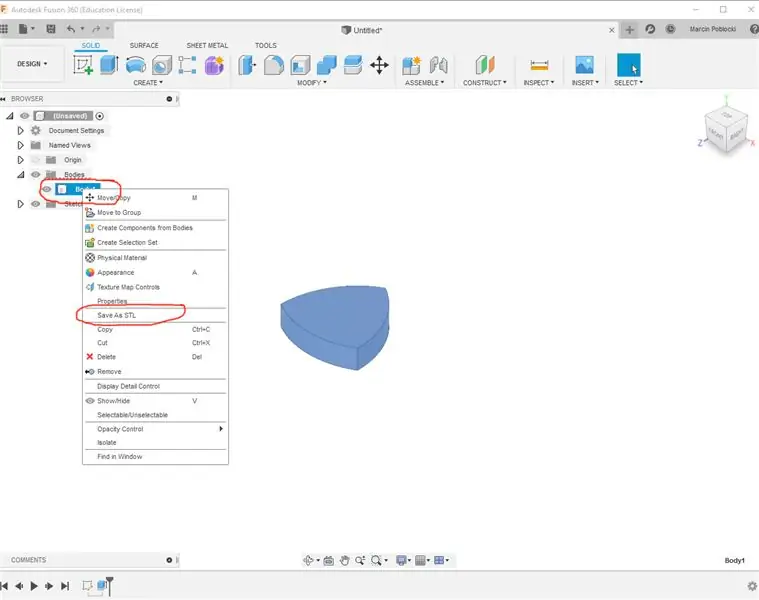

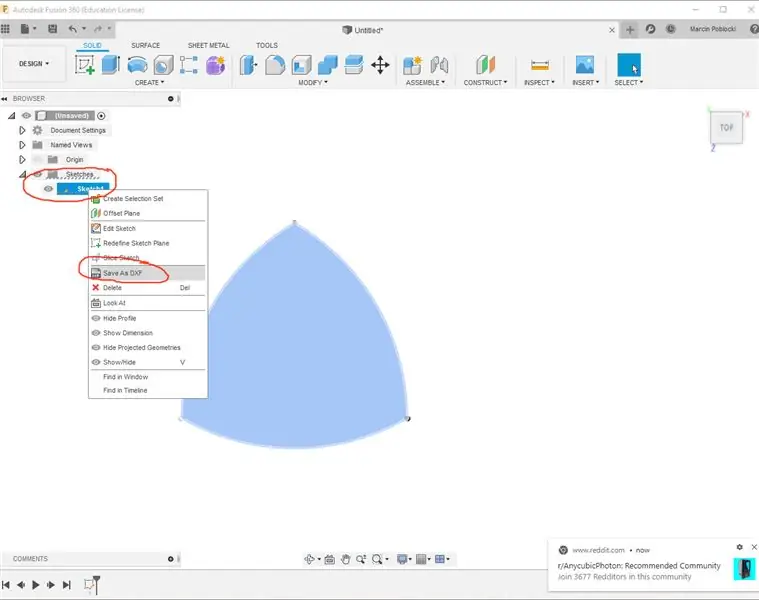

Използвайки Fusion 360, който можете да изтеглите безплатно като любител, можете да нарисувате формата на постоянна ширина и след това да я екструдирате, за да добавите дебелина към нея.

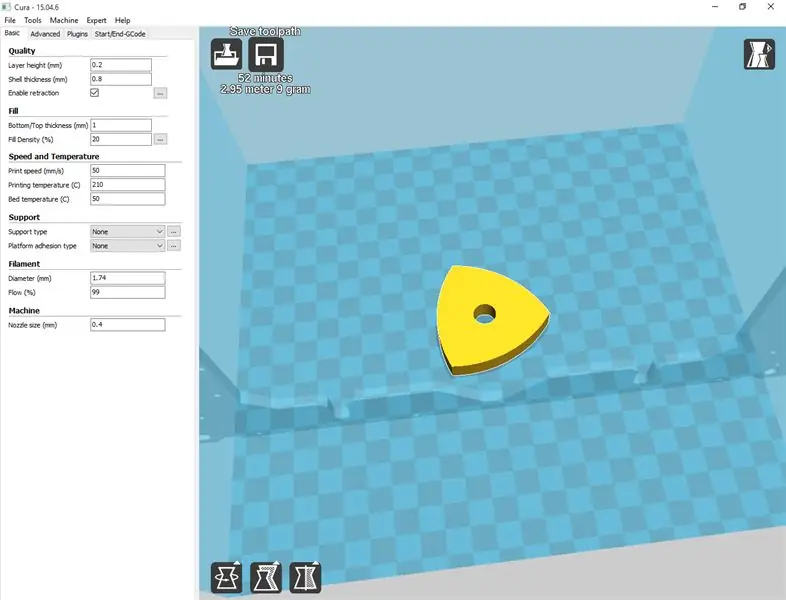

След това експортирайте модела си като. STL файл и след това можете да използвате софтуер за нарязване като Cura, за да настроите файла си за 3D принтер (вижте снимката по -горе)

За 3D печат бих препоръчал да се използва PLA и температура на печат 2015 по Целзий, температура на леглото 50 по Целзий, разделителна способност на слоя 0,2 мм, скорост на печат 50-60 мм/сек и запълване 20%. Като софтуер за нарязване използвах безплатна Cura, която е достъпна за изтегляне тук.

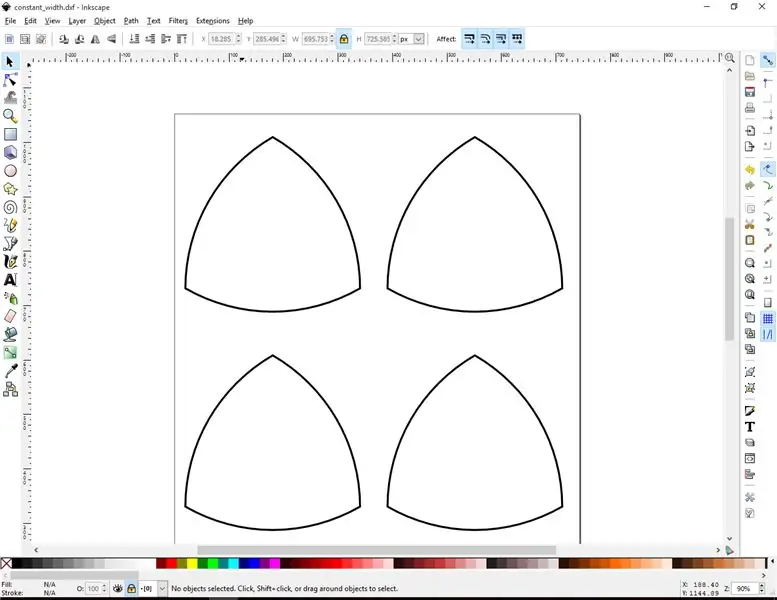

Стъпка 4: Лазерно рязане

Във Fusion 360 можете да запишете 2D чертежа като. DXF, който може да се използва за настройване на файл за лазерно рязане (вижте снимката по -горе).

За 40W CO2 лазери бих препоръчал да го изрежете на 3 мм акрил, а за скорост бих използвал 10 мм/сек и мощност около 90%.

За 60 W CO2 лазери можете да изрежете по -дебел акрил (6 мм - 9 мм), а за скорост бих използвал 10 мм/сек - 20 мм/сек (в зависимост от дебелината) и мощност около 70% - 90%.

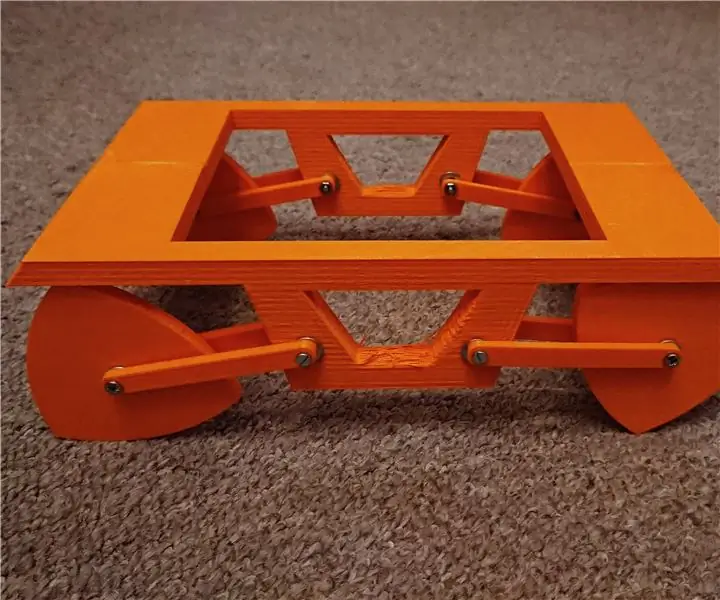

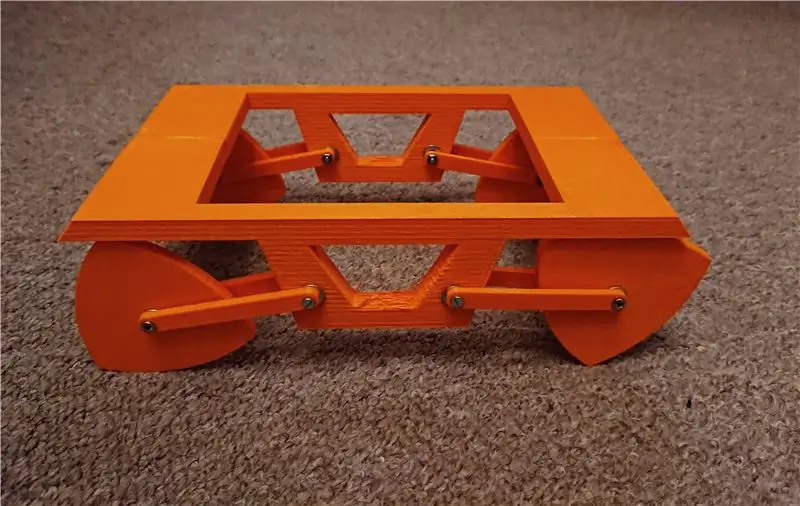

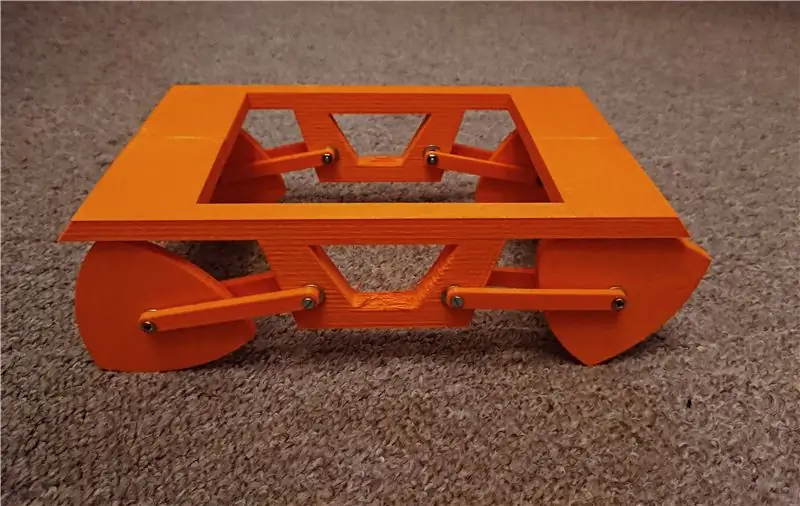

Стъпка 5: Сглобяване на количката

В тази стъпка ще сглобите количка с 3D печат с колела с постоянна ширина:) Имате две възможности, едната е количка с постоянна ширина, сглобена само с винт М3 или количка, сглобена с винтове и лагери М3, които подобряват стабилността и намаляват кинетичното триене.

- 3D печат 2 x файл с рамка

- 3D печат 8 x файл с вилица

- 3D печат 4 x файл с колело

След отпечатване ще трябва да залепите две части рамка и след това да поставите лагери в отворите (общо 24 лагера). Следващата стъпка е да сглобите всички части заедно с винтове M3 и можете да поставите малко лепило в края на гайката, за да сте сигурни, че те ще останат на място, докато вашата количка ще се движи.

Видеоклипът на движещата се количка с колела с постоянна ширина е достъпен тук.

Можете да използвате тази колесна база с постоянна ширина, за да направите готин робот на базата на Arduino или Raspberry Pi, като добавите двигатели, Bluetooth контролери и др.

За 3D печат бих препоръчал да се използва PLA и температура на печат 2015 по Целзий, температура на леглото 50 по Целзий, разделителна способност на слоя 0,2 мм, скорост на печат 50-60 мм/сек и запълване 20%. Като софтуер за нарязване използвах безплатна Cura, която е достъпна за изтегляне тук.

www.youtube.com/watch?feature=share&v=RrxeBszGKnw&fbclid=IwAR1BciEi9QszV3DEw5miD8yfo_dWeCLfwiJj_7CW0ipmn8X1yeJlZo5YS6I&app=desk

Препоръчано:

Visuino Как да използвате модулация на импулсната ширина (PWM) за промяна на яркостта на светодиода: 7 стъпки

Visuino Как да използваме Pulm Width Modulation (PWM) за промяна на яркостта на LED: В този урок ще използваме LED, свързан към Arduino UNO и Visuino, за да променим яркостта му с помощта на Pulme Width Modulation (PWM). Гледайте демонстрационен видеоклип

Visuino RAMPS за модулация на импулсна ширина (PWM) с помощта на LED: 8 стъпки

Visuino RAMPS за Pulme Width Modulation (PWM) Използване на LED: В този урок ще използваме LED, свързан към Arduino UNO и Visuino, за да намалим светодиода, използвайки Pulme Width Modulation (PWM) и Ramps компонент. Гледайте демонстрационен видеоклип

Направете обедна кутия с постоянна температура: 16 стъпки

Направете кутия за обяд с постоянна температура: Въпреки че обикновената кутия за готвене за обяд е лесна за използване и работа, но има една функция, не е възможно да се настрои времето или температурата да се нагрява. За да се подобри този недостатък, този път DIY се прави на базата на готварството

Дневен таймер, използващ Node Red с постоянна памет: 6 стъпки

Дневен таймер, използващ Node Red с трайна памет: Използвам широко Node-red за моите проекти за домашна автоматизация. не съм програмист по прогесия, но с помощта на различни сътрудници се опитвам да конфигурирам нещата според моите изисквания. Понякога работи, а понякога не:) За един

Проста (и мръсна) модулация на импулсната ширина (ШИМ) с таймер 555: 3 стъпки

Проста (и мръсна) модулация на импулсната широчина (PWM) с таймер 555: Проста схема за управление на скоростта на двигателя на постоянен ток (контрол на скоростта на вентилатора, затъмняване на светлината / LED и т.н.), използвайки таймера 555. Също така е добра отправна точка за начинаещите, които искат да получат своите ръцете са мръсни с микросхема на таймера 555. Някои биха казали, че това не е най