Съдържание:

- Стъпка 1: И така, как работи?

- Стъпка 2: Използвани компоненти:

- Стъпка 3: Изчисления и дизайн на рамото

- Стъпка 4: 3D отпечатване на частите

- Стъпка 5: Съединение на рамото (съвместно J1 и J2)

- Стъпка 6: Лакът и става (съвместно J3)

- Стъпка 7: Става за китка (съвместно J4 и J5)

- Стъпка 8: Грайфер

- Стъпка 9: Изработка на куклен контролер за роботизирана ръка

- Стъпка 10: Електроника

- Стъпка 11: Кодове и схеми на едно място

- Автор John Day [email protected].

- Public 2024-01-30 07:50.

- Последно модифициран 2025-01-23 12:57.

Аз съм студент по машинно инженерство от Индия и това е проектът My Undergrad.

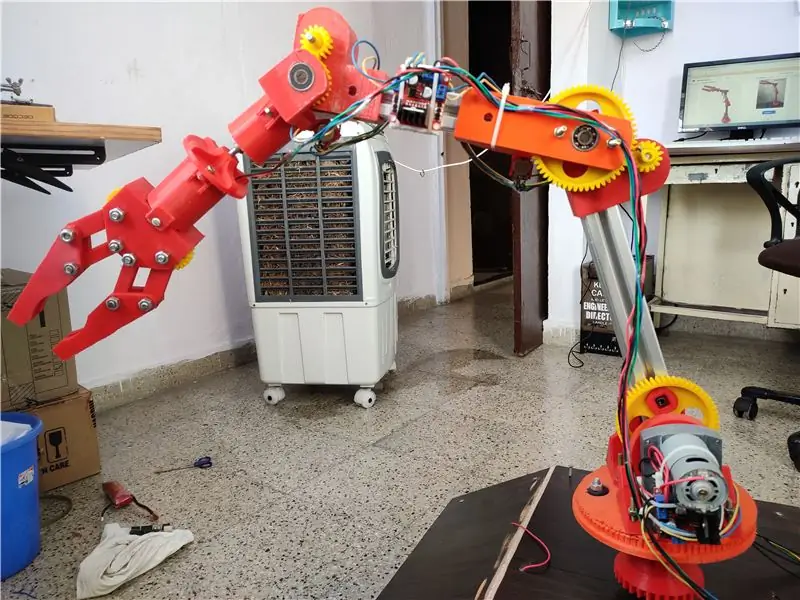

Този проект е фокусиран върху разработването на евтино роботизирано рамо, което е предимно 3d отпечатано и има 5 DOF с 2 пръстови грайфера. Роботизираното рамо се управлява с куклен контролер, който е настолен модел на роботизираното рамо със същата степен на свобода, чиито стави са оборудвани със сензори. Манипулирането на контролера на ръка кара роботизираната ръка да имитира движението по начин master-slave.. Системата използва ESP8266 WiFi модул като носител за предаване на данни. Интерфейсът оператор главен-подчинен осигурява лесен за усвояване метод за манипулиране на роботизирана ръка. Nodemcu (Esp8266) се използва като микроконтролер.

Целта зад този проект беше разработването на евтин робот, който може да се използва за образователни цели. За съжаление достъпността на такава роботизирана технология, която революционизира съвременния свят, е ограничена само до определени институции. Ние се стремим да разработим и направим този проект с отворен код, така че хората да могат да го правят, променят и изследват сами. Тъй като е с ниска цена и с отворен код, това може да вдъхнови състудентите да учат и изследват тази област.

Моите партньори по проекта:

- Шубхам ликхар

- Нихил Коре

- Палаш лонаре

Специални благодарности на:

- Акаш Нархеде

- Ram bokade

- Ankit korde

за тяхната помощ в този проект.

Отказ от отговорност: Никога не съм планирал да пиша блог или инструкции за този проект, поради което нямам достатъчно данни, за да го документирам сега. Това усилие се полага много след стартирането на проекта. за да стане по -разбираем. може да се окаже некомпетентен в някои моменти … надявам се да разберете:) скоро ще включа видеоклип в YouTube, показващ работата му и други тестови неща

Стъпка 1: И така, как работи?

Това е най -вълнуващото нещо за мен в този проект.

(Не твърдя, че това е ефективно или Правилен метод да го използвам за комерсиални цели Само за образователни цели)

може да сте виждали евтини роботи със серво мотори, които са само за демонстрация. От друга страна има роботи с козметични стъпкови двигатели с планетарна скоростна кутия и др. Но този робот е баланс между тях.

И така, как се различава?

Строителство:

Вместо да използвам по -ниска мощност и скъп стъпков двигател, използвах DC двигатели, но както знаем Dc двигателите нямат система за управление на обратната връзка и не могат да се използват директно за контрол на позицията, аз ги покрих в серво мотори, като добавих потенциометър като сензор за обратна връзка/позиция.

Сега за опростяване на работата това, което направих, беше, че разглобих евтини 9g сервоустройства, извадих веригата му и замених неговия DC двигател с DC мотор с голям въртящ момент и неговия малък съд с това, което имах за робота. Това ми позволи да използвам библиотеката по подразбиране в arduino, не можеш да повярваш, че опростеното кодиране е много!

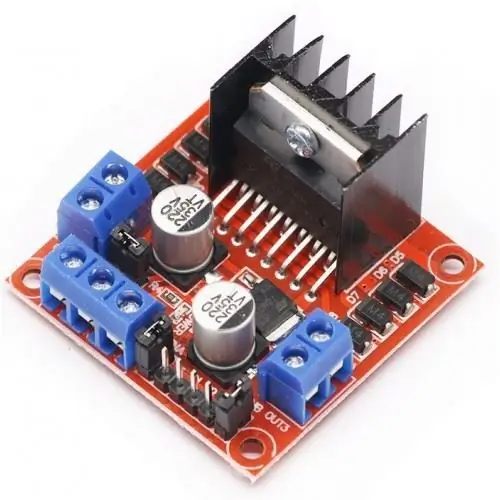

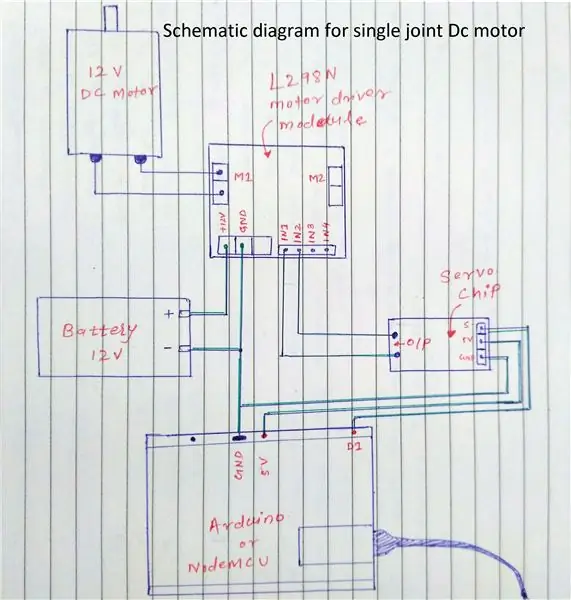

За задвижване на 12V DC мотор с 5V серво чип използвах L298N модул на драйвера на двигателя, който може да задвижва 2 двигателя едновременно. Модулът има 4 входни щифта IN1 до IN4, които определят посоката на въртене на двигателя. Когато IN1 и IN2 съответстват на 1 -ви двигател и IN3, IN4 до 2 -ри двигател. Следователно изходните клеми (2) на серво чип (първоначално към малък DC мотор) са свързани към IN1 и IN2 на изхода на модул L298N, който е свързан към 12V DC двигател.

Работещи:

По този начин, когато валът на двигателя не е в целево положение, потенциометърът изпраща стойност на ъгъла към серво чипа, който командва модула L298N да управлява Cw или CCW на свой ред 12V Dc мотор се завърта според командата, получена от микроконтролера.

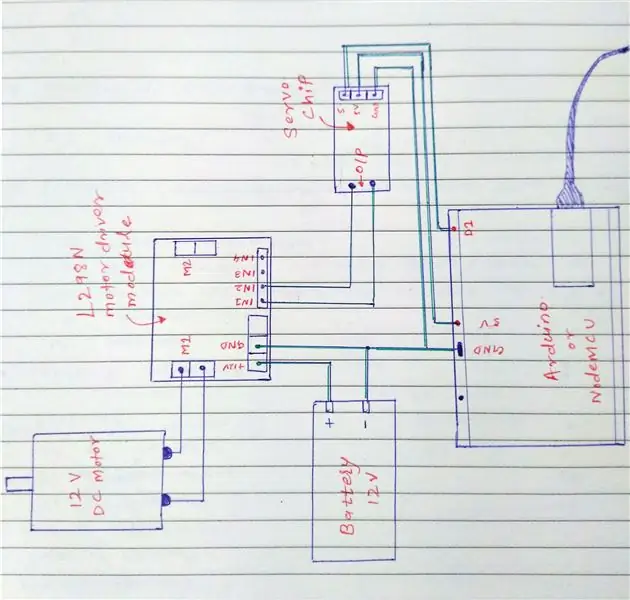

Схемата е показана на фигурата (само за 1 мотор)

В НАШИЯ СЛУЧАЙ КОМАНДА (СЪЕДИНЕНО КОМПЛЕКТНО ИЗПЪЛНЕНИЕ) Е КОМПАНИЯТА НА КУКЛА, КОЯТО 10 КАЧЕСТВА ДОЛУ КОПИРАНЕ НА ВСЕКИ СЪЕДИНЕНИК. РОБОТНО СЪЕДИНЕНИЕ, КОЕТО ВСЕКИ СЪВЕТЕН ДВИГАТЕЛ ОПИТВА ДА ОКУПИРА

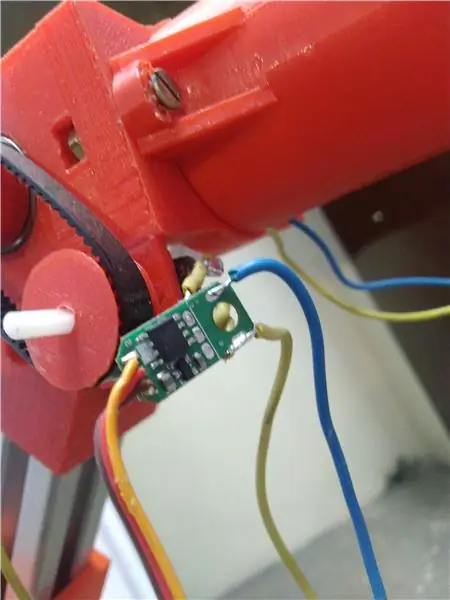

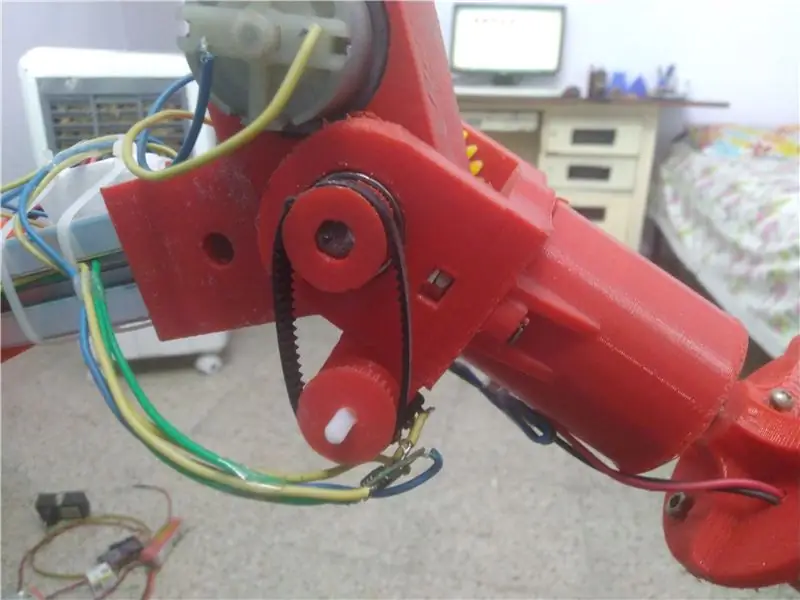

При всяко съединение потенциометър е свързан към шарнирния вал чрез ремъчен механизъм. Когато се върти, потенциометърът се върти съгласувано и дава обратна връзка за текущото положение на ъгъла на съединението (показано на снимките по -горе)

Стъпка 2: Използвани компоненти:

Както казах, все още работя и го подобрявам всеки ден, така че тези компоненти може да се различават в някои бъдещи актуализации.

целта ми беше да го направя възможно най -икономичен, затова използвах много селективни компоненти. Това е списъкът на основните компоненти, използвани в Arm до датата (ще продължа да го актуализирам в бъдеще)

- Esp8266 (2x)

- DC двигатели (с различни спецификации Въртящ момент и скорости, 5x)

- L298N Модул драйвер за мотор (2x)

- Потенциометър (8x)

- Алуминиев канал (30x30, 1 метър)

- Различен хардуер

Стъпка 3: Изчисления и дизайн на рамото

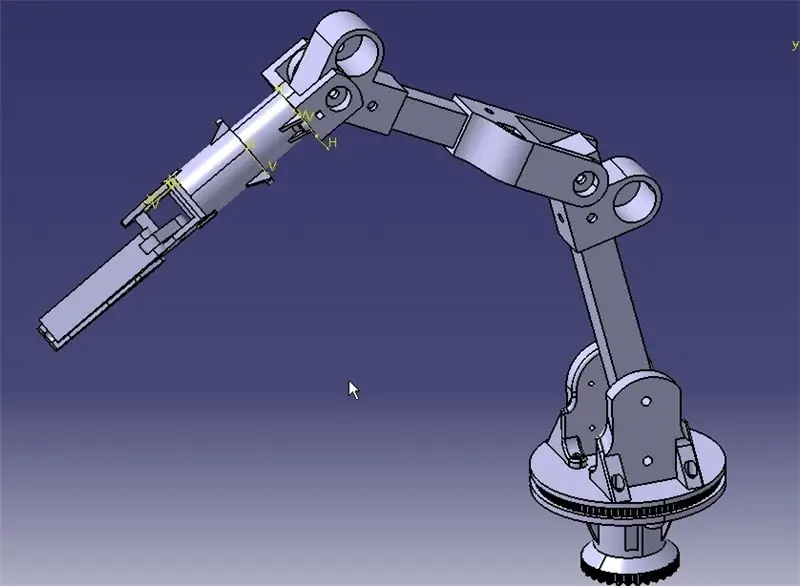

За проектиране на рамото използвах софтуер catia v5. Преди да започнем процеса на проектиране, първо трябваше да се изчислят дължините на връзките и въртящия момент, които всяка връзка трябва да поддържа.

първо започнах с някои предположения, които включват:

- Максималният полезен товар за робота ще бъде 500 gm (1.1 lb)

- Общият обхват на робота ще бъде 500 мм

- Теглото на робота няма да надвишава 3 кг.

Изчисления на дължината на връзката

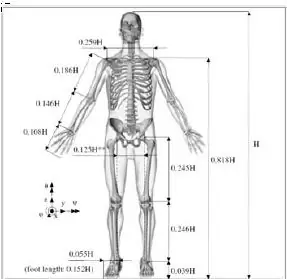

продължавайки с това, изчислих дължината на връзката позовавайки се на изследователската статия „Проектиране на роботизирана ръка от I. M. H. van Haaren“

I. M. H. ван Хаарен даде отличен пример за това как е определил дължините на връзките, използвайки биологична справка, в която дължините на основните сегменти на тялото са изразени като част от общата височина. Показано е на фиг.

след изчисления дължините на връзките се оказаха

L1 = 274 мм

L2 = 215 мм

L3 = 160 мм

Дължина на грайфера = 150 мм

Изчисления на въртящия момент:

За изчисляване на въртящия момент използвах основни понятия за въртящ момент и моменти, прилагани в инженерството.

без да навлизам в динамични изчисления, аз се опирах само на статични изчисления на въртящия момент поради някои контрасти.

има 2 основни играчи с въртящ момент като T = FxR, т.е. в нашия случай натоварване (маса) и дължина на връзката. Тъй като дължините на връзките вече са определени, следващото нещо е да разберете теглото на компонентите. На този етап не бях сигурен как мога да намеря тегла на всеки компонент, без всъщност да го измервате.

така че направих тези изчисления в итерации.

- Предположих, че алуминиевият канал е еднороден материал по цялата му дължина и разделих теглото на общия 1 метър песис с дължината на пиковете, които щях да използвам.

- Що се отнася до фугите, аз приех определени стойности за всяка връзка (тегло на двигателя + тегло на 3D печатна част + друго) въз основа на предположението за общото тегло на робота.

- предишните 2 стъпки ми дадоха стойности на въртящия момент на първата итерация на съединението. За тези стойности открих подходящи двигатели в интернет заедно с други спецификации и тегла.

- Във втората итерация използвах оригинални тегла на двигателите (което разбрах в третата стъпка) и отново изчислих статичните въртящи моменти за всяка връзка.

- Ако крайните стойности на въртящия момент в стъпка 4 са подходящи за двигатели, избрани в стъпка 3, финализирам, че в противен случай двигателят повтаря стъпки 3 и 4, докато формулираните стойности отговарят на действителните характеристики на двигателя.

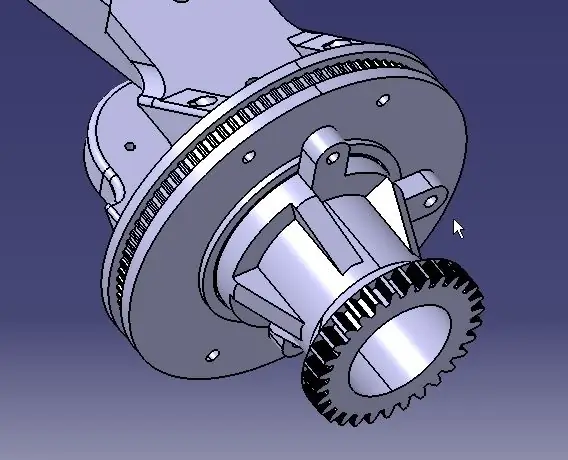

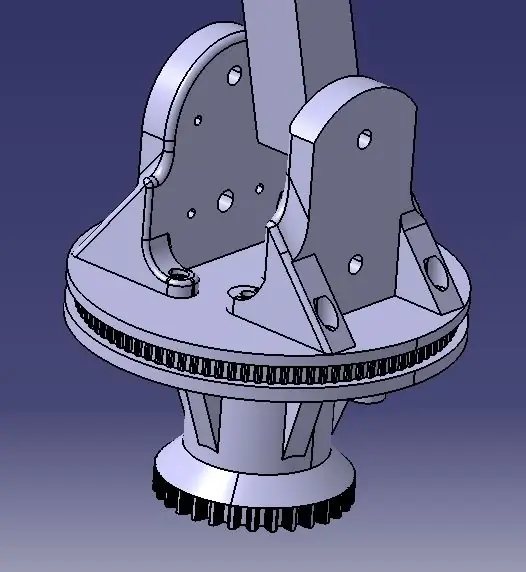

Дизайн на рамото:

Това беше най -подредената задача на целия този проект и отне почти месец, за да го проектирам. Между другото, прикачих снимки на CAD модел. Ще оставя линк за изтегляне на тези CAD файлове някъде тук:

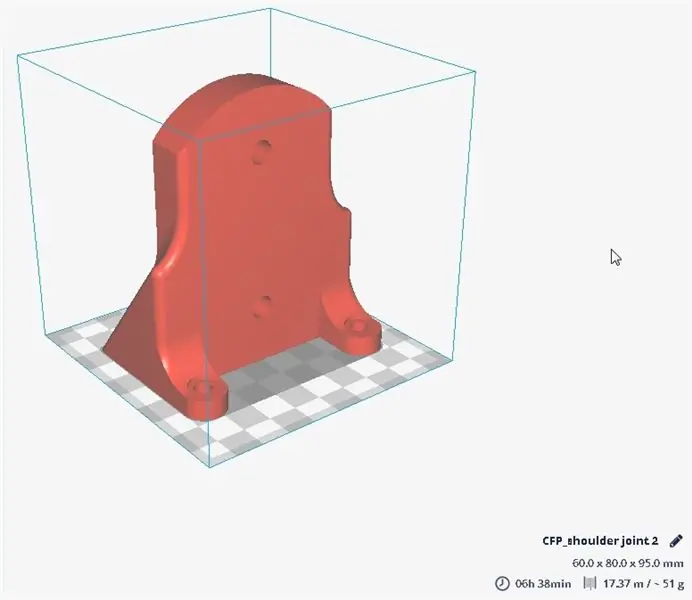

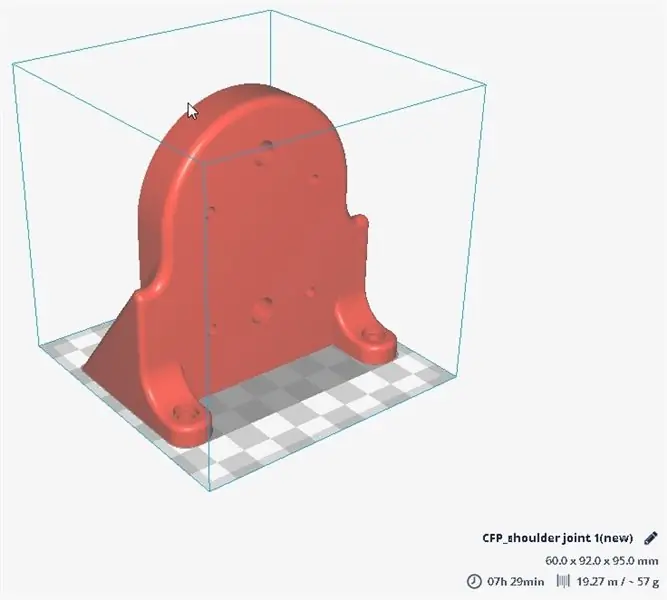

Стъпка 4: 3D отпечатване на частите

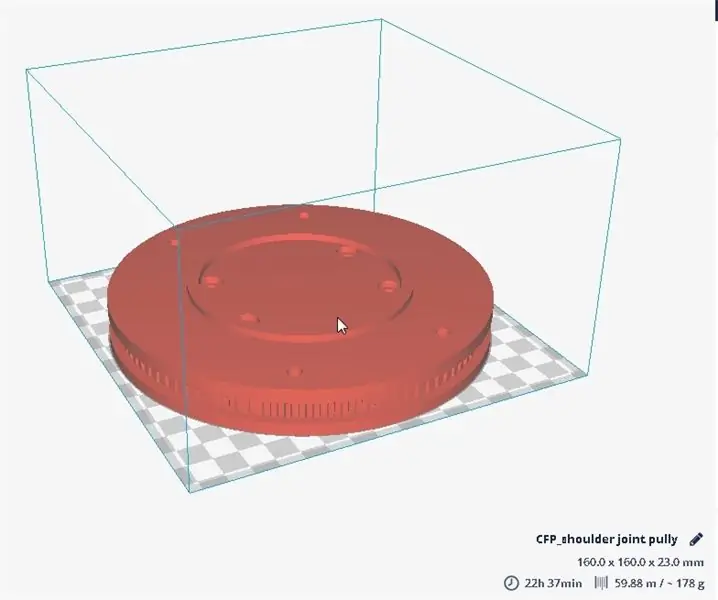

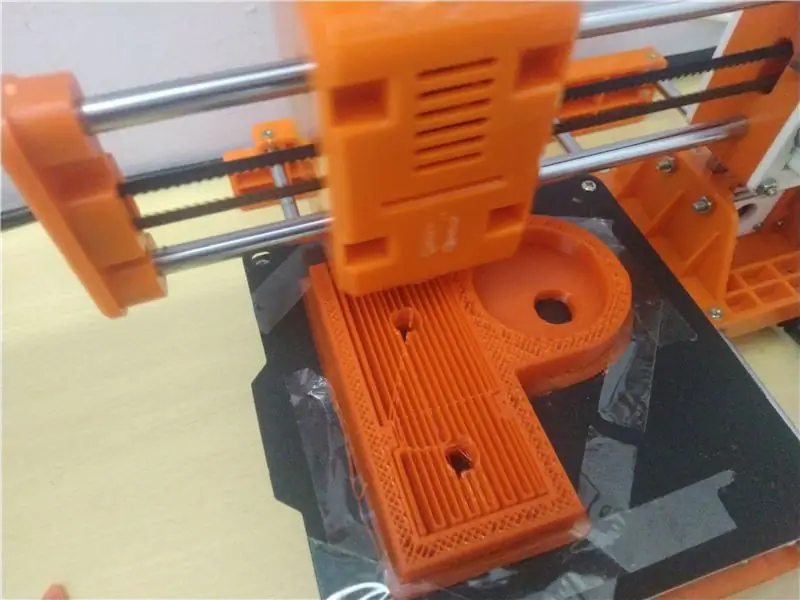

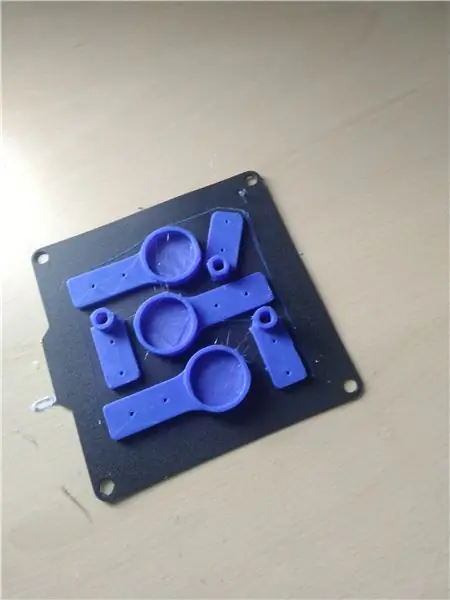

Всички части, които са съединени, са 3D отпечатани на 99 $ принтер с площ за печат 100x100x100 mm (да, това е вярно !!)

принтер: Easy threed X1

Включих снимки на основни части от слайсер и ще свържа всички файлове CAD файл с части, както и stl, така че да можете да изтегляте и редактирате, както искате.

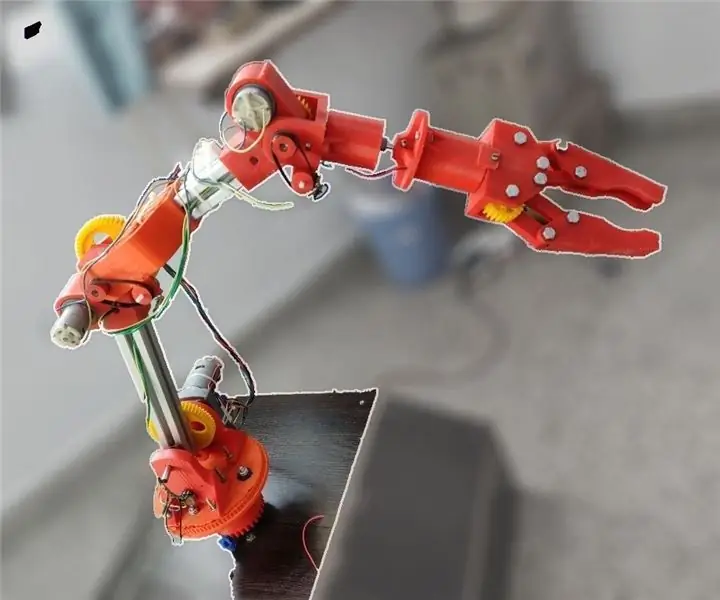

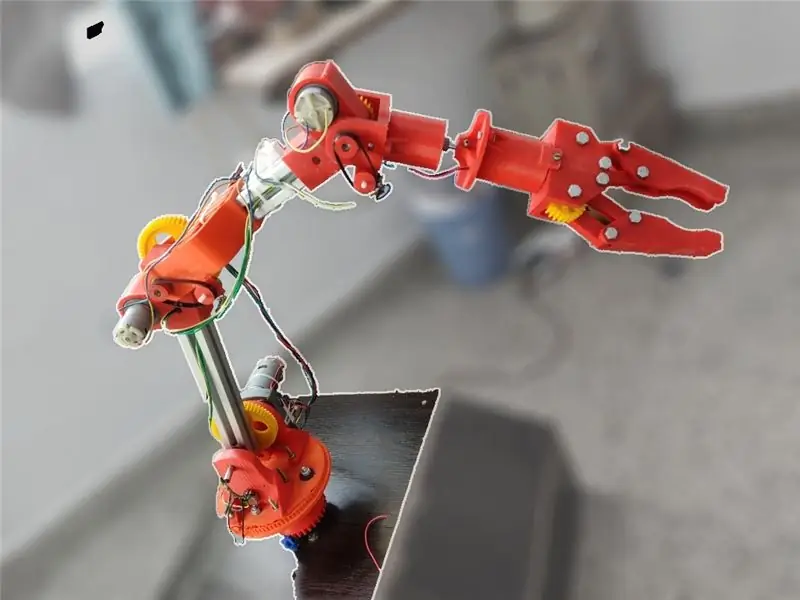

Стъпка 5: Съединение на рамото (съвместно J1 и J2)

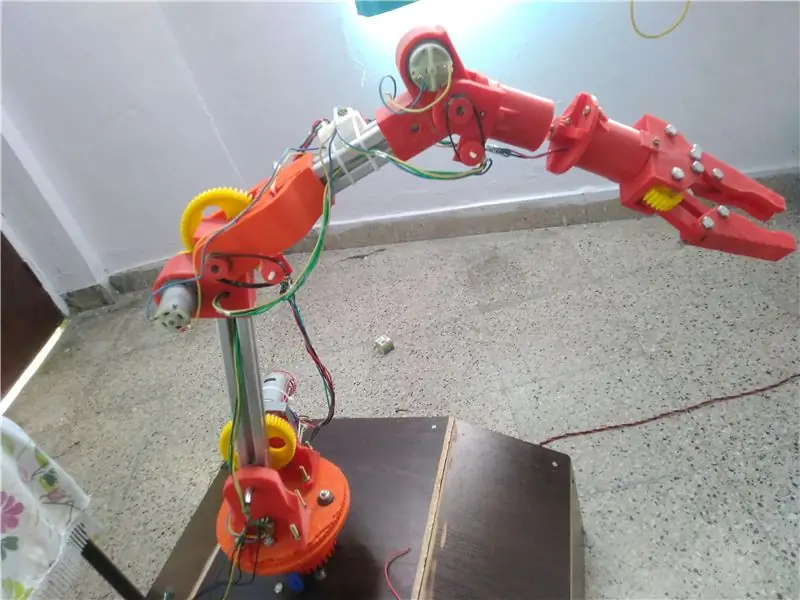

Базовата шайба е отпечатана на друг принтер с диаметър 160 мм. Проектирах съединението на рамото b така, че да може да се задвижва (въртене около z -ос) с ремъчна шайба или механизъм на зъбно колело, което можете да видите на включените снимки отгоре, долната част е мястото, където се монтират лагери, които след това се монтират на централен вал върху платформа, която е направена за преместване на рамото (резервоар, повече от това в бъдеще).

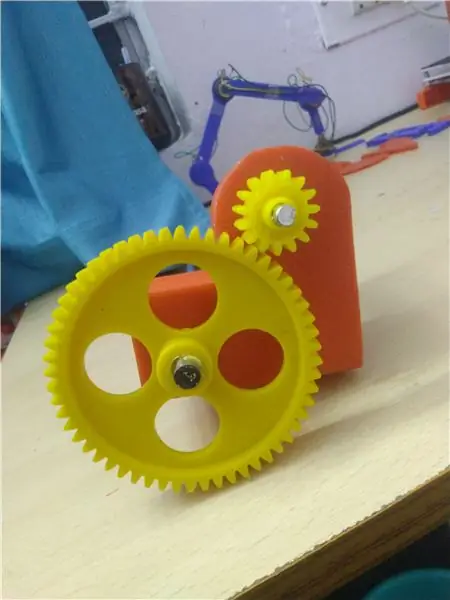

по -голямата предавка (жълта на снимката) е монтирана на алуминиев канал с болтове с гайки, през които се разминава 8 мм стоманен вал, около който се движи 2. Предавателното отношение при първото съединение е 4: 1, а това при второто съединение е 3,4: 1

Стъпка 6: Лакът и става (съвместно J3)

(НЯКОИ ОТ ИЗОБРАЖЕНИЯТА СА СЛЕД СГРАДЕНИ, КАТО НЯМАМ ПЪЛНИ ПРОЦЕСНИ ИЗОБРАЖЕНИЯ)

Лакътната става е една следваща след раменната става. Това е става от 2 части, една свързана, за да свърже една, а друга към връзка 2.

част 1 има постоянен двигател с задвижващо зъбно колело, а част 2 има по-голяма предавка, прикрепена към нея и двойка лагери за поддържане на вала. Предавателното отношение е същото като това на J2, т.е.

Съединението J3 има 160 градусов диапазон на движение.

Стъпка 7: Става за китка (съвместно J4 и J5)

(НЯКОИ ОТ ИЗОБРАЖЕНИЯТА СА СЛЕД СГРАДЕНИ, КАТО НЯМАМ ПЪЛНИ ПРОЦЕСНИ ИЗОБРАЖЕНИЯ)

След лакътната става е китката. Това отново се състои от 2 части, една на предишната връзка (т.е. връзка 2) и една, състояща се от мотор J5, който върти китката. Предавателното отношение е 1,5: 1, а използваният DC двигател е 10 оборота в минута 8 кг -СМ.

Това съединение J4 има обхват на въртене 90 градуса, а J5 има 360 градуса.

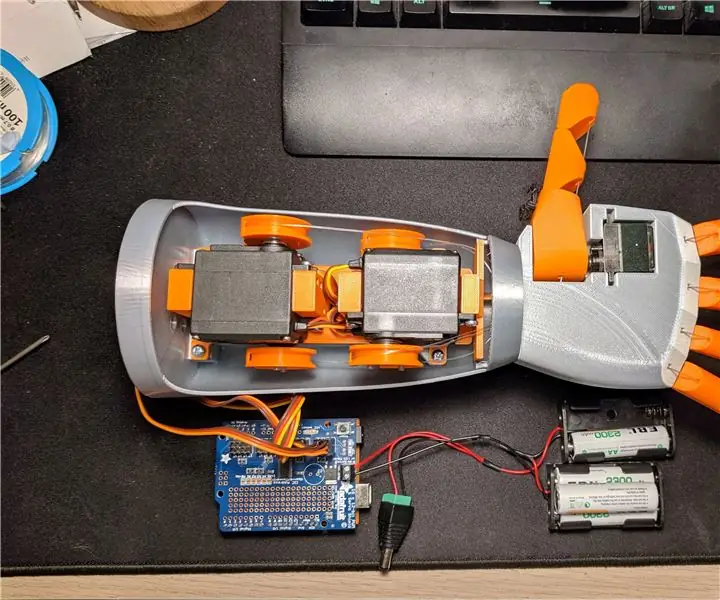

Стъпка 8: Грайфер

Това беше една от най -трудните задачи за проектиране. Тя беше проектирана така, че да може да избира повечето от обектите, както и да се захваща за повечето неща около нас, като ключалки на вратите, дръжки, решетки и т.н.

Както е показано на снимката, спирална предавка, прикрепена към моторните задвижвания, към предавки по часовниковата стрелка или обратно на часовниковата стрелка, които са свързани с пръсти, за да ги отворят и затворят.

Всички части на грайфера са показани на приложеното изображение.

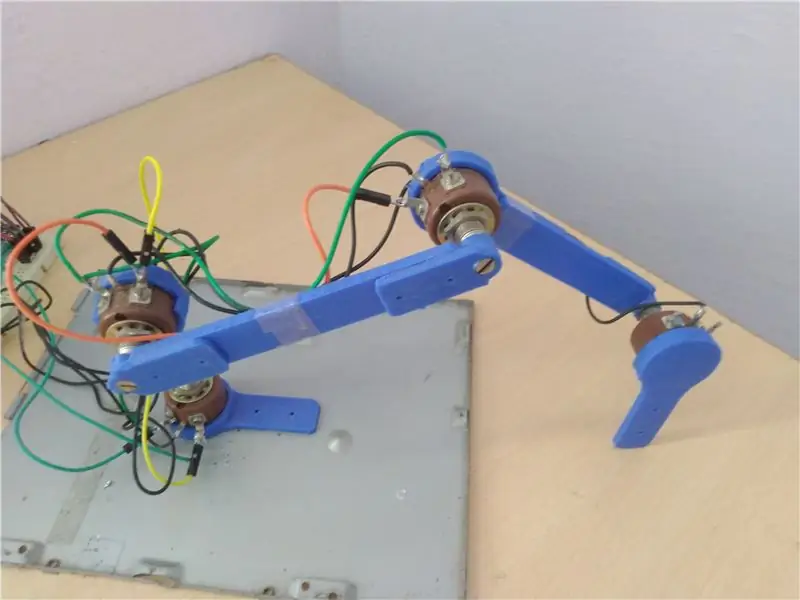

Стъпка 9: Изработка на куклен контролер за роботизирана ръка

Кукленият контролер е точно 10 -кратно намалена версия на действителната роботизирана ръка. Той има 4 потенциометра, монтирани на 4 стави, а именно J1, J2, J3, J4 и Joint J5 ще се управляват с бутон за непрекъснато въртене (въртене на грайфера за всеки операция)

потенциометрите усещат ъгъла на въртене на фугите и изпращат тази стойност между 1-1023 към Nodemcu, който се преобразува обратно в 1-360 и се изпраща към друг Nodemcu през wifi. Тъй като ESP8266 има само един аналогов вход, използвах 4051 мултиплекс.

урок за използване на мултиплекс 4051 с esp8266-https://www.instructables.com/id/How-to-Use-Multip…

схематична диаграма:

Ще добавя схематична диаграма веднага щом я завърша (ако някой има нужда от нея спешно да се свърже с мен дотогава)

Код: (също включен тук)

drive.google.com/open?id=1fEa7Y0ELsfJY1lHt6JnEj-qa5kQKArVa

Стъпка 10: Електроника

Прилагам снимки на текущата работа. Пълната електроника и схематичната диаграма все още не са завършени. Скоро ще публикувам актуализации дотогава останете свързани:)

(Забележка: Този проект все още не е завършен. Ще следя всички актуализации в бъдеще)

Стъпка 11: Кодове и схеми на едно място

Ще завърша пълни схеми на робота и окончателен код веднага щом го завърша!

Препоръчано:

Роботизирана ръка с грайфер: 9 стъпки (със снимки)

Роботизирана ръка с грайфер: Събирането на лимонови дървета се счита за тежка работа, поради големия размер на дърветата, а също и поради горещия климат на регионите, където са засадени лимонови дървета. Ето защо се нуждаем от нещо друго, за да помогнем на земеделските работници да завършат работата си повече

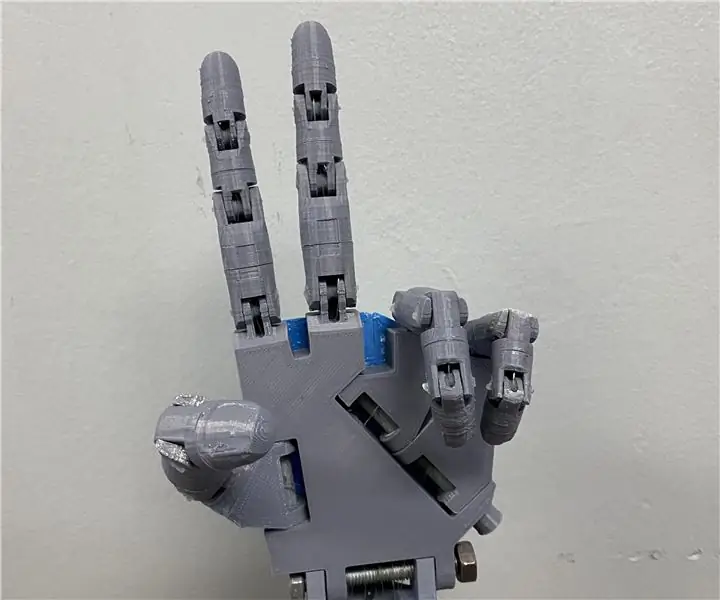

ASL Роботизирана ръка (вляво): 9 стъпки (със снимки)

ASL Robotic Hand (вляво): Проектът през този семестър беше да се създаде 3-D печатна роботизирана лява ръка, която е способна да демонстрира азбуката на американския жестомимичен език за глухи и хора с увреден слух в класната стая. Достъпността за демонстриране на американски жестомимичен език

3D печатна роботизирана ръка: 6 стъпки (със снимки)

3D печатна роботизирана ръка: Това е ремикс на роботизираната ръка, направена от Райън Грос: https://www.myminifactory.com/object/3d-print-humanoid-robotic-hand-34508

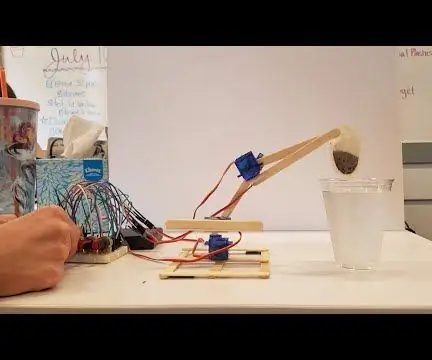

Роботизирана ръка с пръчици за мокасини: 17 стъпки (със снимки)

Robotic Arm на Popsicle Stick: Ето как да изградите проста роботизирана ръка с грайфер, използвайки пръчици за сладкиши, Arduino и няколко серво

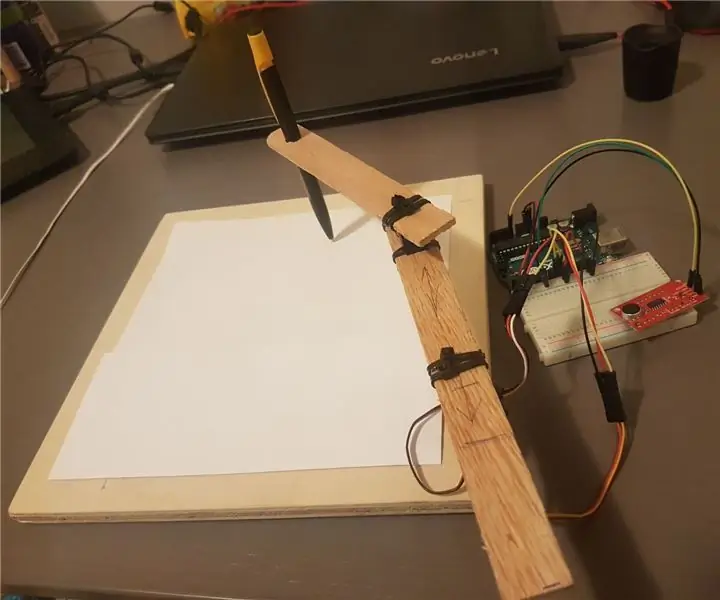

Рисуваща ръка, която се контролира от звук - училищен проект Arduino: 4 стъпки (със снимки)

Рисуване на ръка, която се контролира от звук - Проект за училище Arduino: Това е първият ми път, когато работя с Arduino и работя с нещо подобно досега, така че съжалявам, ако направих грешки! Тази идея ми хрумна, когато се замислих за моите хобита, които са рисуването и музиката. Затова се опитах да комбинирам двете в това! Сел