Съдържание:

- Стъпка 1: Файлове Fusion360

- Стъпка 2: Тест и настройка на печат

- Стъпка 3: 3D отпечатване върху следа от проводима тъкан

- Стъпка 4: Тестване на проводимостта

- Стъпка 5: Печат върху различни повърхности

- Стъпка 6: Тест за множество печати

- Стъпка 7: Съпротивление при четене

- Стъпка 8: Повторно прикрепване на щраквания с проводима епоксидна смола

- Стъпка 9: Заключение и следващи стъпки

- Автор John Day [email protected].

- Public 2024-01-30 07:53.

- Последно модифициран 2025-01-23 14:36.

От rachelfreire www.rachelfreire.com Следвайте още от автора:

За: дизайнер, кожен нинджа, изследовател на технологии, разрушител на маникюр Повече за rachelfreire »

Тази инструкция документира първия ми опит за 3D отпечатване на проводящи щракания върху плата. Исках 3D отпечатване на женска снимка, която да се свърже с обикновена метална мъжка скоба.

Файлът е моделиран във Fusion360 и е отпечатан на Makerbot Rep2 и Dremel, използвайки Black Magic 3D проводим графен PLA.

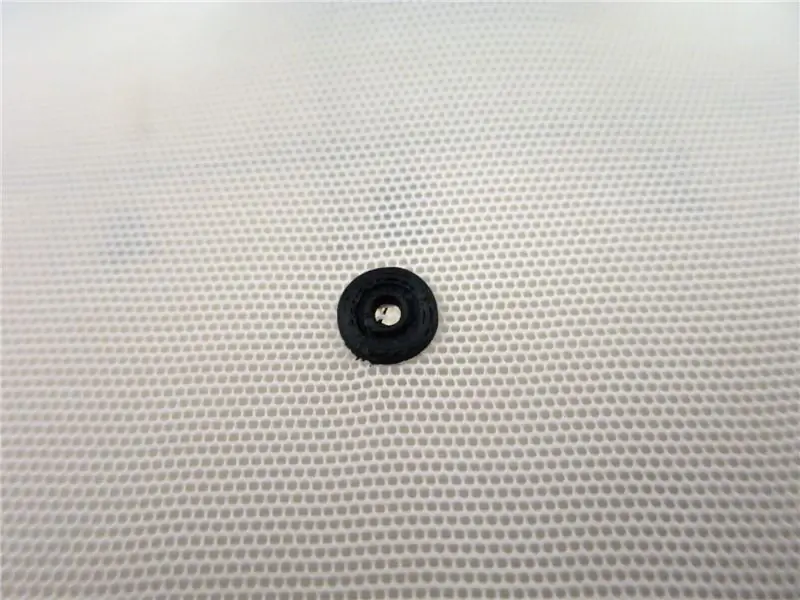

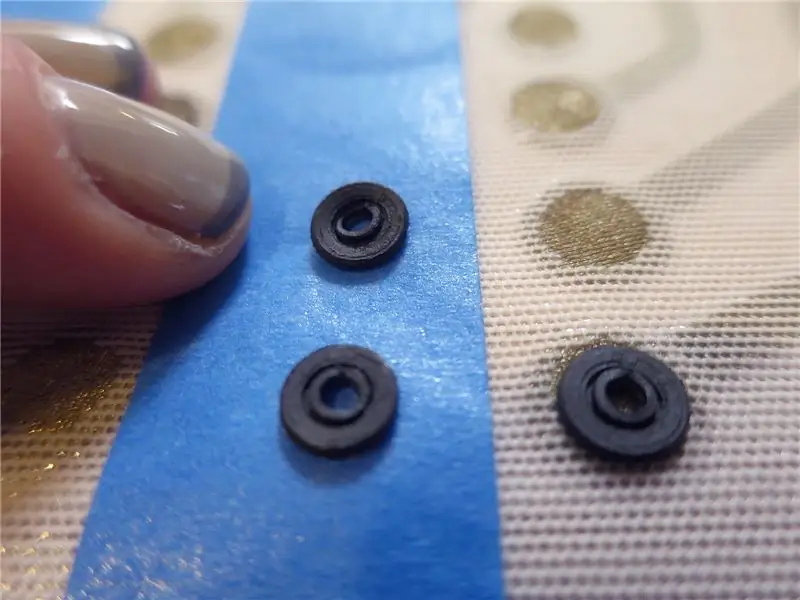

Закопчалките са YKK „Snapet“отворени зъбци (размер 12L) и са с диаметър 7,5 мм. Те често се използват от практикуващи eTextiles, тъй като са най -малките налични. Можете да ги купите в различни размери от различни доставчици, но те изглеждат като стандартизиран дизайн. Купете размер 12 тук.

Целта ми е да проуча начини да направя дреха, която да е проводима и еластична и за предпочитане да не използва твърди метални части. Създаването на съединители, които са съвместими със съществуващите закупувания, ще улесни тестването и повторението.

Този тест работи изненадващо добре и файлът си заслужава да бъде отпечатан, но определено се нуждае от много повече настройки. Засега тя може да бъде отпечатана и тествана такава, каквато е, но определено е доказателство за концепция, а не напълно функционираща снимка, която може да бъде отпечатана надеждно, напр. PLA има тенденция да се свива, а скобите имат ограничен живот.

Ако отпечатате този файл, моля, оставете коментар и ми кажете вашите констатации !!

Още изображения тук:

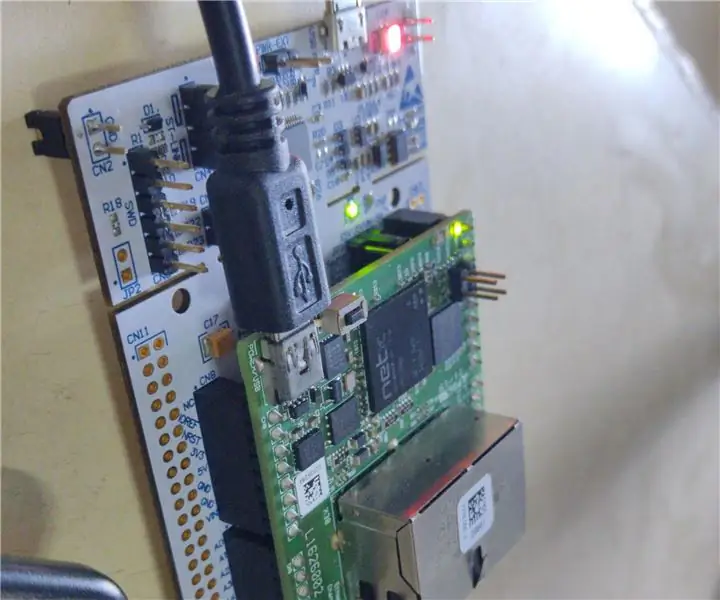

Тези проучвания са част от по -голям проект, наречен Second Skin, прототипен костюм за eTextiles. Ще кача всички файлове, модели и документация, когато са завършени. Можете да проследите проекта тук или чрез моя уебсайт:

Трябва също да проверите Rewear от Лара Грант. Тя работи по модулна система за носене, базирана на макет от 3D снимки, отпечатани върху плат. Тя също така се фокусира върху устойчивостта на тези техники, което също виждам като неразделна част от бъдещото им развитие. Скоро ще интегрираме нашите експерименти в специален уебсайт за конектори за етекстил, така че не забравяйте да разгледате и уебсайта на Лара и инструкциите!

Стъпка 1: Файлове Fusion360

Файлът е моделиран доста бързо с помощта на Fusion360.

Направих възможно най -много измервания от съществуваща снимка и направих груб дизайн. Тъй като щракването е толкова малко, някои от вътрешните пропорции са направени с помощта на догадки и следователно ще се нуждаят от повече игри.

Връзка за изтегляне на текущата версия тук:

Файлът, прикрепен към този Instructable, беше първият ми опит. Работи доста добре. Свързаният файл (по -горе) беше променен, правейки основата на снимката по -солидна. идеята е, че ще му помогне да се придържа по -добре към тъканта. Въпреки че това донякъде помогна, и двата файла все още си заслужават да бъдат тествани, ако искате да отпечатате версия на това. Имах успехи и провали и с двете.

Ще отбележа също, че съм напълно начинаещ във Fusion и съм имал помощ от нинджа при промяна на файла от JON-A-TRON. Трябва напълно да проверите класовете му за 3D печат!

Ако искате да използвате по -големи щракания (като 15 мм, които са по -често срещани), очаквам този файл да може да бъде преоразмерен и отпечатан с правилните размери, а също така ще се прикрепи към по -големи версии на този дизайн. Все още не съм опитвал това, тъй като се опитвам да направя всичко възможно най -малко.

Тези метални копчета са невероятни, но често матрицата е трудна за намиране. Използвам клещи Prym vario за ръчно нанасяне на щракане и е трудно да се намери прилепващата матрица, за да пасне. Така че направих разпечатващ се синтезиран файл за 12L Snapets;) Отново не е перфектен, тъй като 3D отпечатъците са склонни да се свиват и деформират и в крайна сметка да се счупят. Но току -що отпечатвах нови, когато това се случи! Файловете са прикрепени за вътрешната (съединителна част) и външната (закрепване на пръстена) матрица. Едната е част по -голяма от другата. Ако ги използвате по грешен начин, щракването ще се залепи в матрицата.

Стъпка 2: Тест и настройка на печат

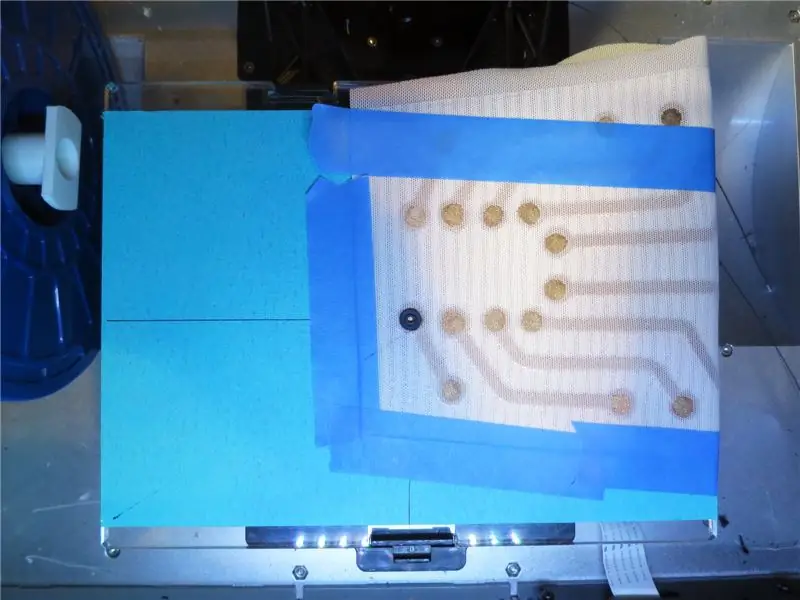

Тази първа снимка е отпечатана от Лара Грант. Тя работи по подобен проект, като прави снап плат и има страхотни инструкции за 3D печат върху плат. Трябва също да проверите нейните класове за носене

Това е 3D графенова нишка Black Magic и е отпечатана на Makerbot Rep 2 с температура на печат и екструдер, зададени на 220 °

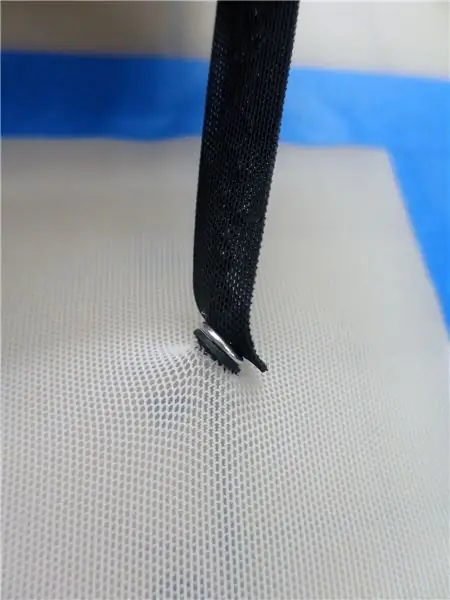

И двамата тествахме техника, при която отпечатвате основен слой нишка, поставяте машината на пауза, за да вмъкнете плат, след което продължете да печатате. Това означава, че нишката ще се стопи около тъканта и ще създаде уплътнение. Можете да видите това на второто изображение; има нишка отдолу на тъканта. Този слой първо беше отпечатан върху леглото, след това принтерът беше поставен на пауза и тъканта беше поставена. След това принтерът беше спрян и печатът продължи.

Работи невероятно! Първи опит да използвам файла, който бях направил 10 минути по -рано.. И дори щракна много плътно!

Тази снимка, която виждате тук, е отпечатана на powernet. Това е материал, който използвам много и използвам за свързания проект Second Skin, който използва разтегателни вериги. Това е 4 -странично разтягане и се използва за бельо и танцови дрехи. Работи добре, защото е фина синтетична мрежа. Обикновено се прави от полиамид, така че нишката топи повърхността и се прилепва добре към нея. Нишката може също да се стопи в и около повърхността на самата микро-фина мрежа.

Powernet има добра якост на опън и ако е опънат с лента, когато го поставите на леглото, той не се захваща от екструдера.

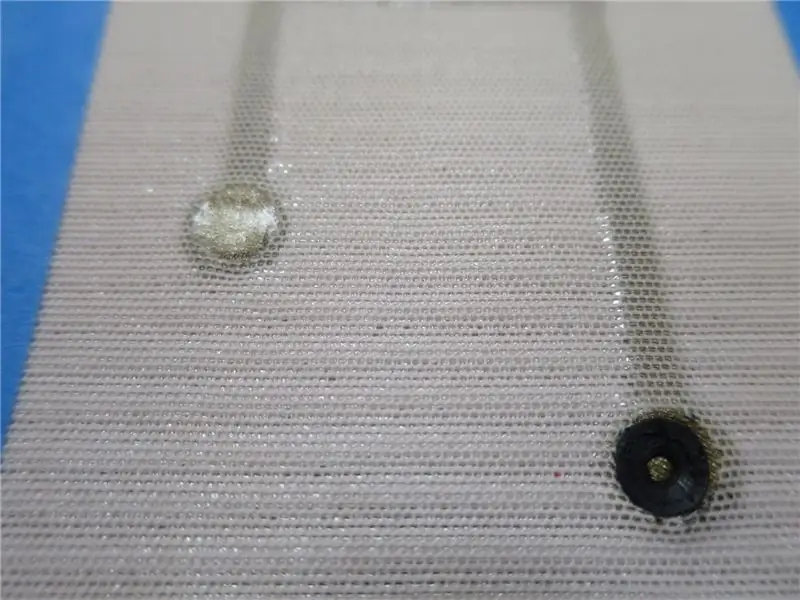

Стъпка 3: 3D отпечатване върху следа от проводима тъкан

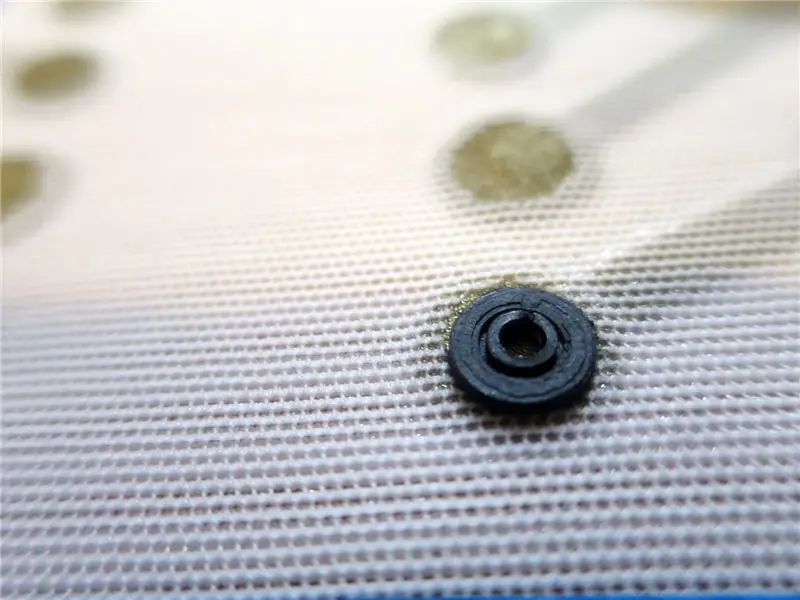

Тази блестяща материя е трико, разтеглено с проводящи следи. Вярвам, че това е магьосничеството на Хана Пернър-Уилсън и Мика Сатоми от Кобакант и е направено по поръчка. Дадоха ми някои в летния лагер на eTextiles и решихме, че това би било чудесно нещо за тестване на електрическата връзка между плат и печат.

Това е трикотажна тъкан и изглежда, че влакната са били покрити преди да бъдат изтъкани, а не проводимото покритие, отпечатано след производството. Той е твърде дебел за отпечатване през повърхността (както в по -ранния тест), тъй като нажежаемата жичка няма да се свърже по същия начин, както през отворите в захранващата мрежа.

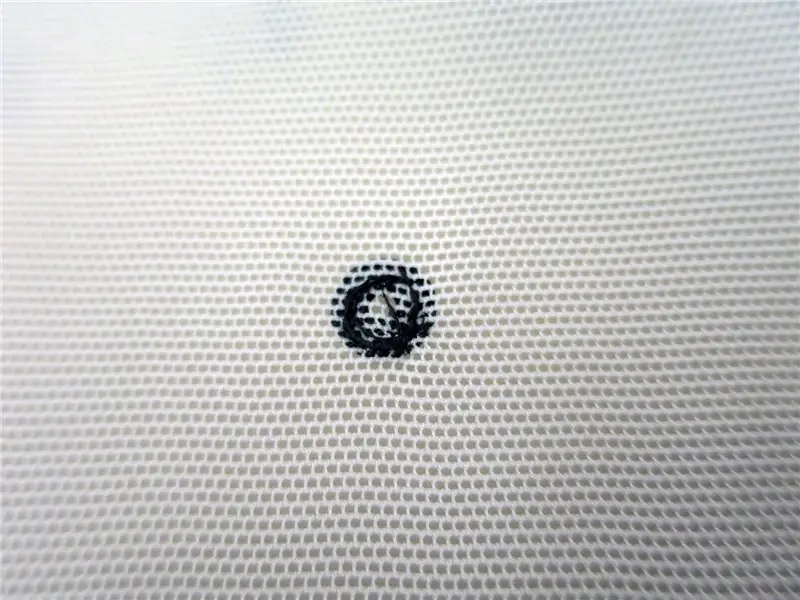

Настроихме Makerbot да печата направо върху тъканта. това, което виждате по -горе, е първият пробен отпечатък върху този материал.

Много различни хора са тествали 3D печат върху плат и изглежда се различава в зависимост от естеството на отпечатъка, използваните материали и машини. Повечето успехи изглежда включват мрежи, тъй като тъкането е хлабаво и нишката може да потъне през тъканта, за да създаде връзка.

Някои хора спускат дюзата на принтера. Това разбива екструдера в тъканта и принуждава нишката да влакне във влакната, но може да влачи материала. Друга възможност е да повдигнете началната точка на екструдера, за да започнете отпечатването, което означава, че нарязвате отпечатъка по такъв начин, че да започне точно над дебелината на тъканта. Предполагам, че това би работило добре, ако тъканта ви беше дебела. Тъй като нашите са доста тънки и плоски, ние отпечатахме направо върху материала с настройките по подразбиране, просто изключихме саловете и всякаква опора.

Работи прекрасно! Това може да се дължи на различни фактори:- повърхността на тази тъкан е идеална за залепване на отпечатъка;- екструдерът просто е бил на перфектната температура в този момент (тази нишка може да бъде много непоследователна)- боговете на 3D печат бяха в добро настроение и имахме супер късмет

Ясно е, че това изисква повече тестове.

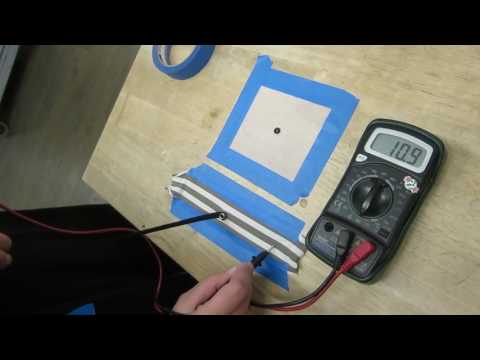

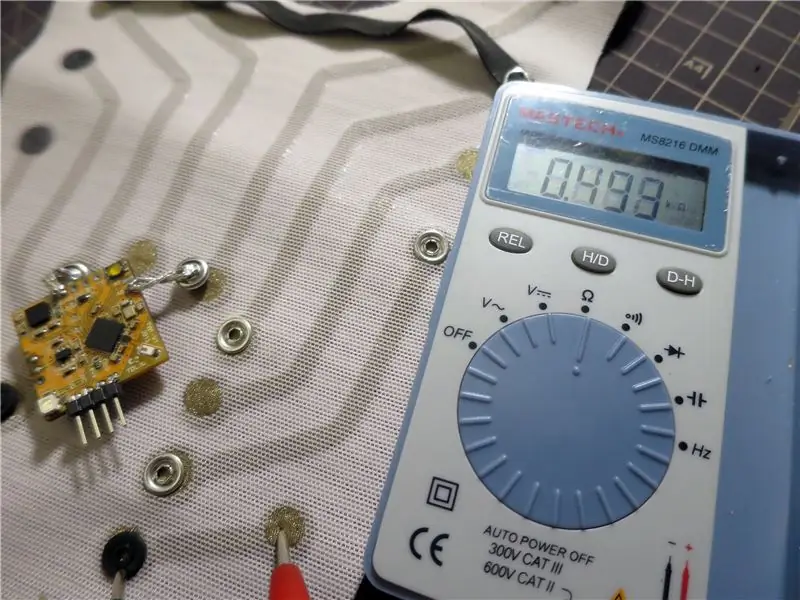

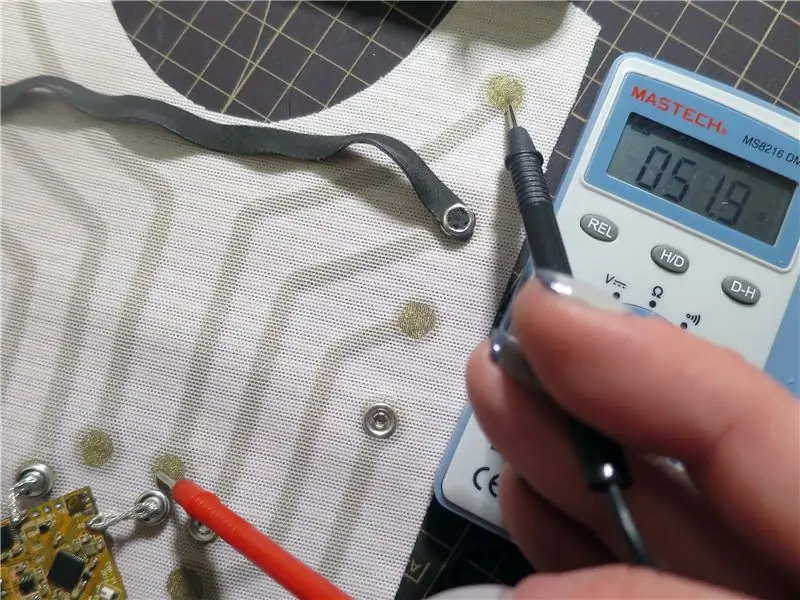

Стъпка 4: Тестване на проводимостта

Този тест използва разтегателен етекстилен конектор, направен с проводима резба на Карл Грим. Вътре в черния съединител има зигзаг от проводима нишка, изолирана от слоеве от двете страни. Всеки край има мъжко прикритие. Всички тези материали имат доста ниска устойчивост.

Съпротивлението през 30 -сантиметровия конектор, през щракването и около 8 см проводяща тъкан изглежда е около 10 ома. Това беше изненадващо и изглеждаше да остане доста стабилно дори когато е разтегнато. Не съм сигурен, че това е точно и повтарящо се четиво!

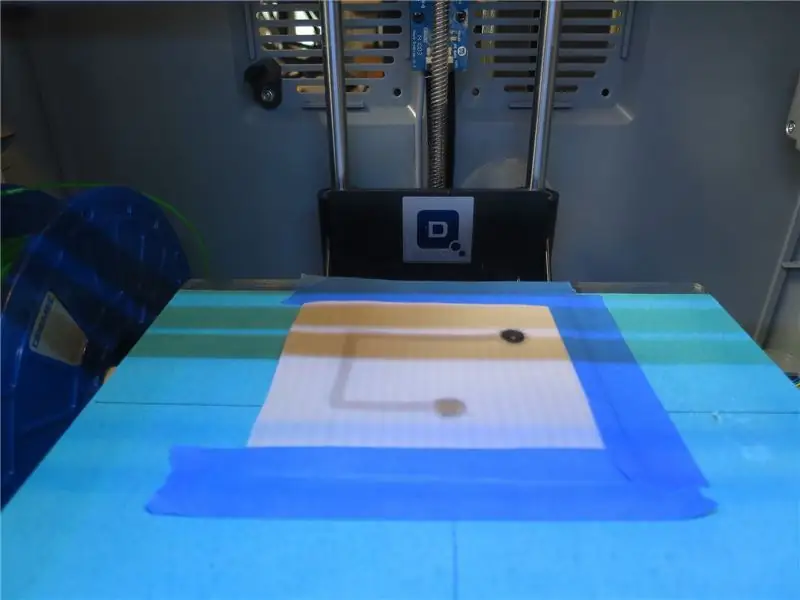

Стъпка 5: Печат върху различни повърхности

След това реших да опитам да печатам на Dremel. Това се дължи главно на това, че Makerbot имаше хъскащо нападение, но разнообразието винаги е добро. Отново температурата на печат и екструдерът бяха настроени на 220 °

Работил съм върху свързани, изолирани, разтегливи проводящи следи за eTextiles. Тези тъкани използват залепени текстилни слоеве с лепило Bemis SewFree, супер фин термозалепващ филм. Това означава, че пробите от тъкани са по -дебели от предишните тестове. Проводимите следи са изолирани вътре в мрежата на powernet и имат само краищата, изложени като кръгли подложки.

Когато за първи път отпечатах файла с настройки по подразбиране, той се разби на повърхността на тъканта и изкриви отпечатъка. Можете да видите резултата на първото изображение. Този път снимката не работи.

Джонатан ми показа как да нарязвам файла в Cura и да повдигна началната позиция на екструдера с 0,4 мм.

За следващия тест също добавих слой от SewFree свързване към повърхността, върху която щях да печатам. Това трябваше да види дали това има някакво значение за това как се придържа печатът.

Първоначално работи много добре, както можете да видите на последното изображение. За съжаление след няколко щраквания, щракването се разхлаби от тъканта и падна.

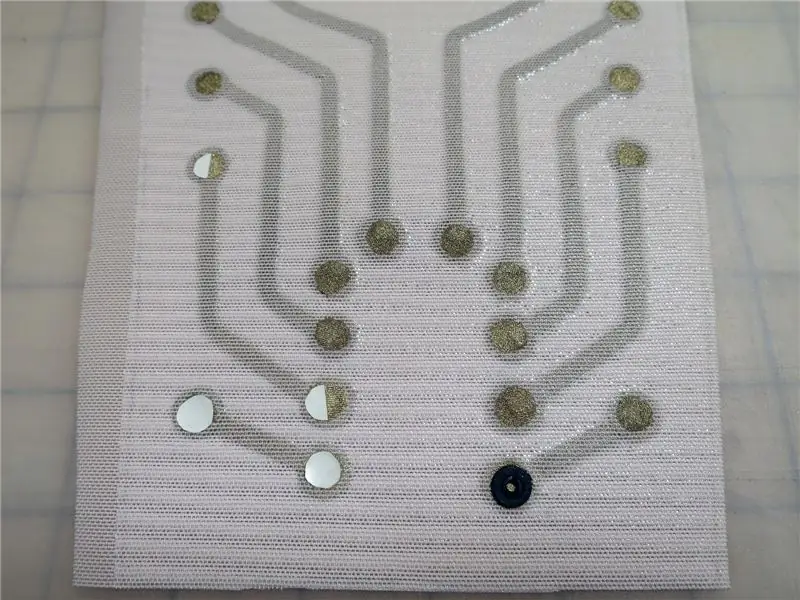

Стъпка 6: Тест за множество печати

След това се опитах да отпечатам няколко снимки, за да видя как токът преминава през две щракания в двата края на проводима следа. Тъй като имах само една работеща снимка на предишния тест, не можах да проверя. Може би отпечатъкът, който Лара беше направила преди, беше случайност. Направих бърз панел, за да опитам множество разпечатки.

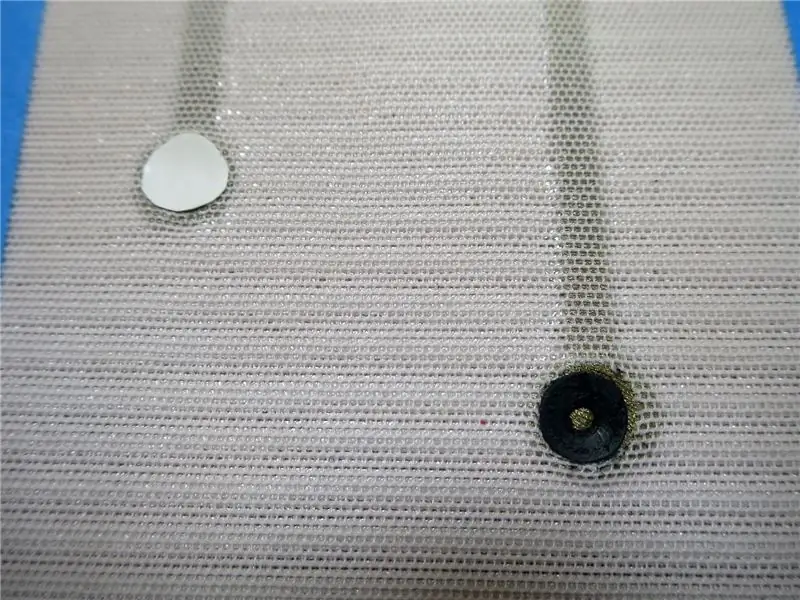

Тъй като това беше тест, реших, че ще отпечатам всяка снимка поотделно, вместо да се опитвам да отпечатвам няколко снимки на едно парче плат.

Три причини: 1. Не исках да инвестирам време в създаването на файл с оформление, тъй като веригата от плат, върху която печатах, беше направена неточно2. Отпечатъците често се провалят 3. Не исках измамни влакна да се влачат по тъканта

Подредих всяка снимка до централизирана точка и ги отпечатах един по един. Всеки излезе перфектно.

Добавих SewFree предпазител към някои от проводящите подложки. Можете да видите това в изображенията като бели кръгове и полукръгове. Това е хартиената подложка, която се обелва. Оставих го включен, за да се вижда по -лесно на снимките. Мислех, че би било добре да видя как стопяването влияе върху придържането към същия печат. Всички се оказаха доста сходни. Повечето останаха, а няколко отпаднаха. Не съм сигурен защо, но предполагам, че се дължи на малки разлики в дебелината на наслояването на тъканта. Всички те бяха отпечатани бързо последователно на един и същ принтер със същите настройки.

съпротивлението в 15 см проводяща следа през две резистивни скоби беше около 50 ома. Това беше направено веднага след отпечатването и изглеждаше супер проводимо, затова се нуждаехме от още тестове.

Стъпка 7: Съпротивление при четене

Показанията, които взех от снимките, изглежда се различават много. Това също се промени с течение на времето.

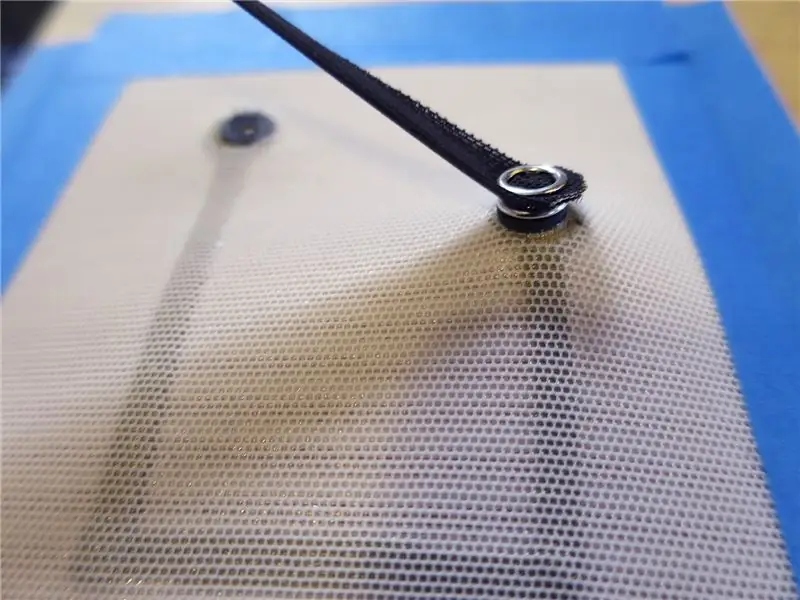

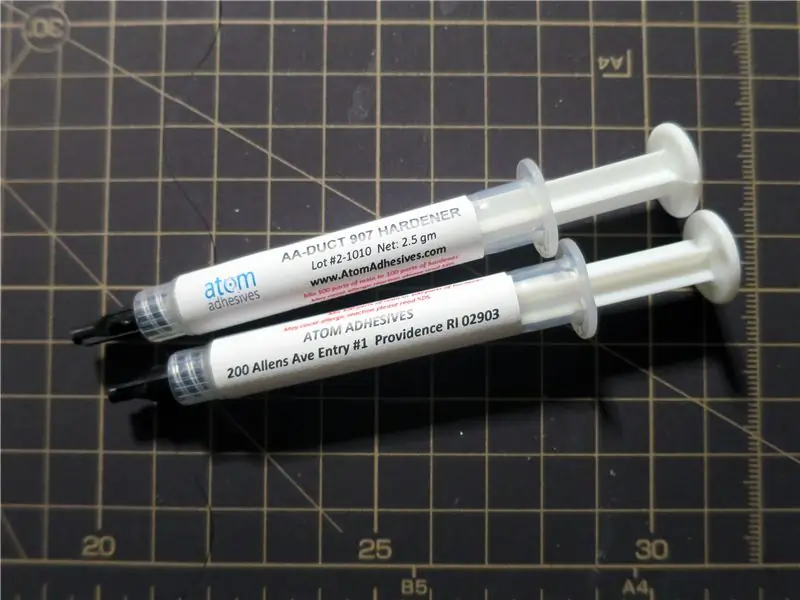

Стъпка 8: Повторно прикрепване на щраквания с проводима епоксидна смола

Някои от щракванията паднаха след малко използване. Те не се придържаха толкова добре към плътно свързания материал, както при по -ранните тестове.

В този момент си струва да се проучи друга опция: могат ли снимките да бъдат отпечатани и след това залепени за плата.

Може да е вярно, че върху определени тъкани могат да бъдат отпечатани щраквания, но трябва да бъдат залепени за други. Това все още може да бъде работещ вариант.

Използвах проводим епоксид и залепих две от щракванията на място, за да видя дали лепилото може да свърже и да провежда надеждно.

За съжаление това изобщо не прилепна добре към тъканта. Епоксидът е доста креда и не харесва плътния синтетичен материал. Въпреки че лепилото позволява да тече малко количество ток, щракванията отпадат след едно щракване.

Стъпка 9: Заключение и следващи стъпки

Този снап дизайн работи много добре за първи тест. Той щраква сигурно, може да провежда малко количество ток и е добро доказателство за концепцията.

За съжаление те не дават постоянна проводимост. Някои бяха добре, а други изобщо не работеха. Изглежда използването на плътно тъкан е проблем, така че това не работи толкова добре за моите залепени тъкани. Използването на по -отворено тъкане като фланелката и особено powernet изглежда най -добрият вариант. Проблемът с това е, че колкото по -малко плътна е материята, толкова по -лоша е проводимостта за етекстил.

Има доста практически проблеми с PLA. Склонен е да се деформира и свива. Някои от снимките заработиха незабавно, някои се нуждаеха от няколко първоначални принудителни затваряния, преди да се съобразят, привидно да удължат малко отпечатъка. Някои изглеждаха твърде малки, за да щракнат изобщо.. Всичко беше малко непоследователно.

Четох също, че проводимостта на тези материали може да се промени с течение на времето. В този случай бих казал, че натискът от самото щракане може да повлияе на това. Също така преминаващият ток през щракването може постоянно да увеличи съпротивлението. Това определено ще включва повече тестове.

тук има доста добър преглед на нишките Black Magic 3D

Искам да използвам тази щракваща идея в дизайн на ръкавици. Искам да намеря начин да направя разглобяеми съединители за сензори за разтягане. Идеята би била този snap файл да може да бъде интегриран директно в 3D отпечатан сензор, за да го свърже към верига.

При прегледа намерих този процес интересен и информативен. Той не е достатъчно стабилен, за да даде последователни измерими резултати и бих искал да проуча допълнително в по -контролирани експерименти.

Ако опитате някой от тези разпечатки, моля, оставете коментар!

Препоръчано:

Направете ЛЕСЕН Infinity Mirror Cube - НЕ 3D печат и НЕ програмиране: 15 стъпки (със снимки)

Направете ЛЕСЕН Infinity Mirror Cube | БЕЗ 3D печат и НЕ програмиране: Всеки харесва добър безкраен куб, но изглежда, че би било трудно да се направи. Моята цел за този Instructable е да ви покажа стъпка по стъпка как да го направите. Не само това, но и с инструкциите, които ви давам, ще можете да направите едно

Целуване на жабата V2.0 - Bluetooth високоговорител с пълен рог Изцяло за печат: 5 стъпки (със снимки)

Целуване на жабата V2.0 - Bluetooth високоговорител с гръбнака с пълен рог Изцяло за печат: Въведение Позволете ми да започна с малко предистория. И така, какво е зареден високоговорител с клаксон? Мислете за това като обърнат мегафон или грамофон. Мегафонът (основно преден клаксон) използва акустичен клаксон, за да увеличи общата ефективност на

LED фенер и високоговорител с активна музикална партия със сияние в тъмното PLA: 7 стъпки (със снимки)

Активна музикална парти LED LED фенер и Bluetooth високоговорител с Glow in the Dark PLA: Здравейте и благодаря, че се включихте в моя Instructable! Всяка година правя интересен проект със сина си, който сега е на 14. Ние изградихме Quadcopter, плувен часовник (което също може да се инструктира), пейка с корпус с ЦПУ и Fidget Spinners

Проверка на печат без специален софтуер или принтер с MS Excel (печат на банкови чекове): 6 стъпки

Печат на чекове без специален софтуер или принтер с MS Excel (Печат на банкови чекове): Това е проста работна книга на Excel, която ще бъде много полезна за всеки бизнес да пише много банкови чекове В допълнение към техните доставчици. Не се нуждаете от специален принтер или софтуер, имате нужда само от компютър с MS Excel и нормален принтер. Да, сега можете да

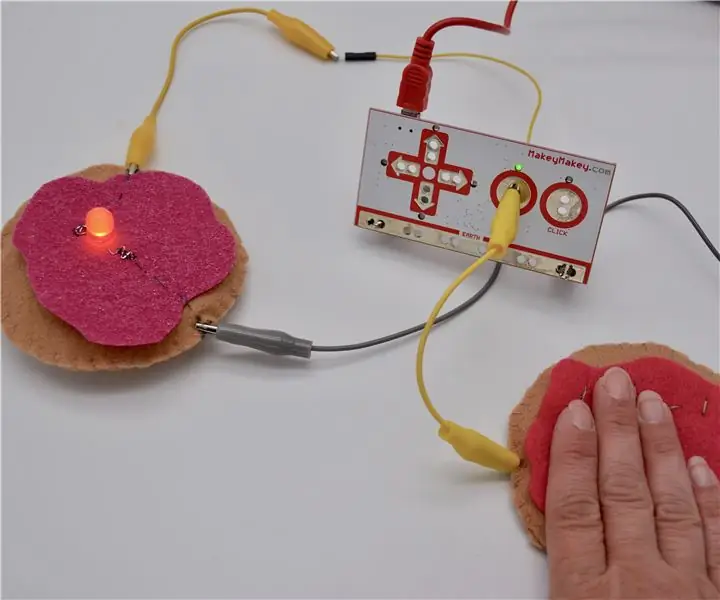

Проводими желеобразни понички - въведение в шиене на вериги с Makey Makey: 4 стъпки (със снимки)

Проводими желеобразни понички - въведение в шевни схеми с Макей Макей: Забелязахме в Twitter, че много от нашите фанатици от Scratch и Makey Makey искат да научат повече за шевни схеми, затова създадохме този урок, за да ви дадем кратко представяне за шевни схеми и как можете да шиете някои модулни парчета. (Това е