Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:53.

- Последно модифициран 2025-01-23 14:36.

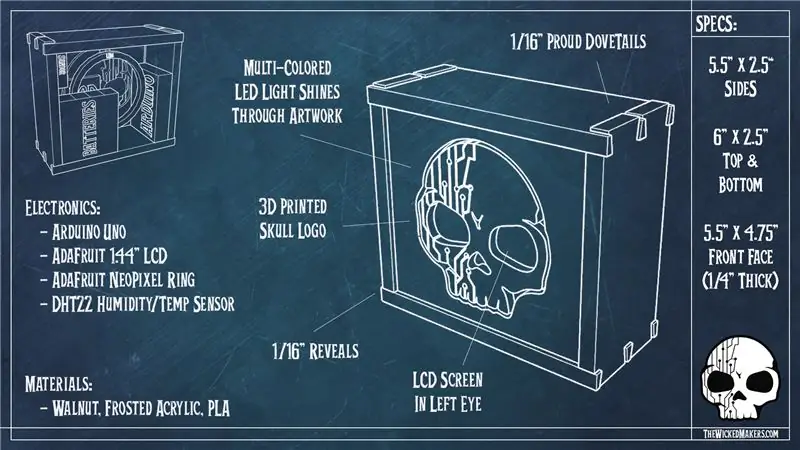

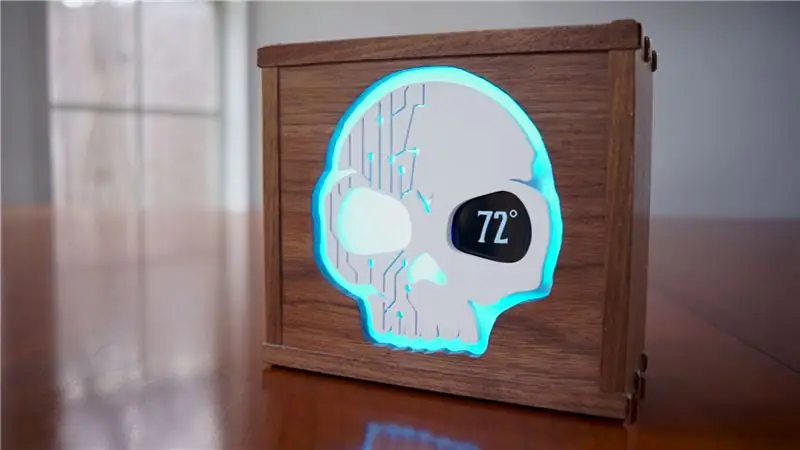

Живеем в Централен Тексас и през по -голямата част от годината получаваме огромни промени във влажността в магазина си. Като дърводелци това може да бъде трудно за определени проекти, затова създадохме „Магазин сензор“, задвижван от Arduino, за да ни даде визуално привлекателен начин да видим как се променя влажността! Изработен е от орех и има дограма с ластик опашка и с промяната на влажността цветът на осветлението се променя в цветовия спектър. Той също така има LCD екран в едно от очите, който показва температурата в стаята.

Едно от любимите ни неща е съчетаването на фина обработка на дърво с технология и това беше наистина забавен проект, в който направихме точно това.

Този проект има малко дървообработване, малко електроника и малко 3D печат.

Защо влажността има значение при дървообработването?

Простият отговор е, че дървото реагира на промени в съдържанието на влага във въздуха чрез разширяване и свиване. Дори след като изсъхне напълно и дори с финиш върху него, почти цялото дърво продължава да се „движи“. Това може да разкъса фугите, да причини неподходящи чекмеджета и други гадни неща. За да научите повече за това явление, препоръчваме търсене в Google!

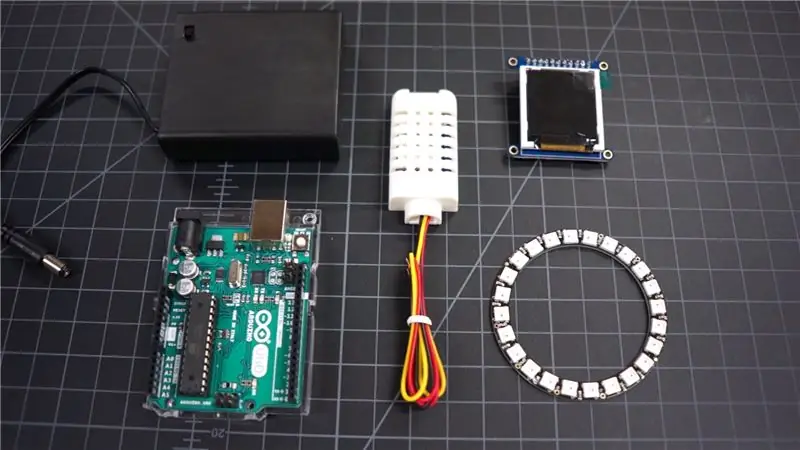

ИЗПОЛЗВАНИ КОМПОНЕНТИ:

- Arduino Uno

- Неопикселов пръстен Adafruit

- Adafruit 1.44 "LCD екран

- DHT22 Сензор за влажност

- 4x AA батерия

- Mini-SD карта

ИЗПОЛЗВАНИ ИНСТРУМЕНТИ:

- 3D принтер

- Рутер

- Помощен нож

- Файл

- Щипки

- Поялник

- Припой

- Пистолет за горещо лепило

- Лентова мярка

- Молив

- Длето

- Маркировъчен габарит

- Ренде (не е задължително)

- Фурнир (не се изисква)

- Лентов трион (не е задължителен)

- Трапезна маса (не се изисква)

- Ротационен инструмент / Dremel (не се изисква)

- Преса за бормашина (не се изисква)

МАТЕРИАЛИ:

- Орех (дървен калъф)

- Фростик акрил (лек дифузер)

- PLA (3D отпечатано лого на череп)

- Лепило за дърво

- Супер лепило

- Горещо лепило

- Лента със сини художници

- Двустранна скоч лента

- Шеллак

Стъпка 1: Делото: Дървото

За изграждането на корпуса използвахме орех, който е тъмно кафяво/сиво твърдо дърво. Защо орех? Лесно е да се работи, имахме някои и като цяло изглежда страхотно … което го прави чудесен избор за това! Трябва ли да използвате орех? Не! За това можете да използвате всякакъв вид дървесина.

Процесът на фрезоване на ореха първо беше изравняването и изправянето му върху фугата, повторно рязане на някои по -малки парчета с дебелина 3/8 върху лентата и след това ги рендосайте до крайната дебелина с помощта на рендето за дебелина.

Нямате собствени фрезови инструменти? Няма проблем! Можете да закупите дървен материал, който вече е с дебелината, която искате да използвате, и да пропуснете тази първа част

С фрезования орех, плосък, прав и до крайната ни дебелина, го разкъсахме до крайната ширина на масата и след това го нарязахме напречно до крайната дължина.

Резултатът от този процес беше четири парчета, които бяха идеално плоски, прави и точно с размера, който искахме. Тъй като режем лапата, наличието на парчета с идеални размери ще направи много по -лесно по -късно. Ако парчетата не са с еднакъв размер или не са квадратни, опашките няма да си пасват добре.

Стъпка 2: Случаят: Dovetails

Както е показано на снимките и видеото, ластиковата опашка е съединение, в което две парчета се събират заедно с помощта на шип с форма на ластик, известен като "опашката", който се вписва в вдлъбнатина между две "щифтове". Това е предизвикателно и забавно съвместно създаване. Освен това изглеждат СТРАХОТНО.

Не е нужно да използвате близки опашки за това … но … предизвикайте себе си … опитайте

Започнахме с измерване на размера и местоположението на нашите щифтове и опашки върху дъските. След това използваме джиг на масата, за да правим разфасовките си.

(Джигът, който използваме, е от списание Fine Woodworking и е много лесен за правене. В YouTube има фантастично видео, показващо как да го направите. Можете да го намерите, като потърсите „Table saw dovetails“в YouTube.)

Първият приспособление има острието на масата, наклонено на около 10 градуса, за да отреже опашките, а след това второто приспособление има острието обратно на 90 градуса, но наклонява детайла под същия ъгъл както преди и изчиства отпадъците. За това използваме плоско острие за разкъсване и ако го направим правилно, това трябва да се побере точно от масата …

Ами … Не го направиха.:)

Трябваше да направим някои корекции с помощта на длето и някаква хитра употреба на парчета скрап, за да скрием проблемите, но в крайна сметка те се получиха чудесно.

Можете да видите повече подробности за тази част във видеото в Стъпка 1

Стъпка 3: Делото: Монтаж

Калъфът има отворен гръб и предната част седи добре в 1/8 "дълбоко" спрян жлеб. За да изрежем канала, използвахме рутер.

Нарича се „спрян“жлеб, защото не минава по целия път от единия край до другия. Той започва отчасти и завършва точно преди да стигнете до ръба. (Вижте снимките.)

В този случай, ако жлебът беше стигнал докрай, той щеше да проникне през дюбелите и ще го видите ясно. Тъй като не искахме това, използвахме спрян канал.

Горната част е направена от орех с дебелина 1/4 и е разкъсана и напречно нарязана на размер. Оттам направихме първото сухо прилягане и всичко изглеждаше добре!

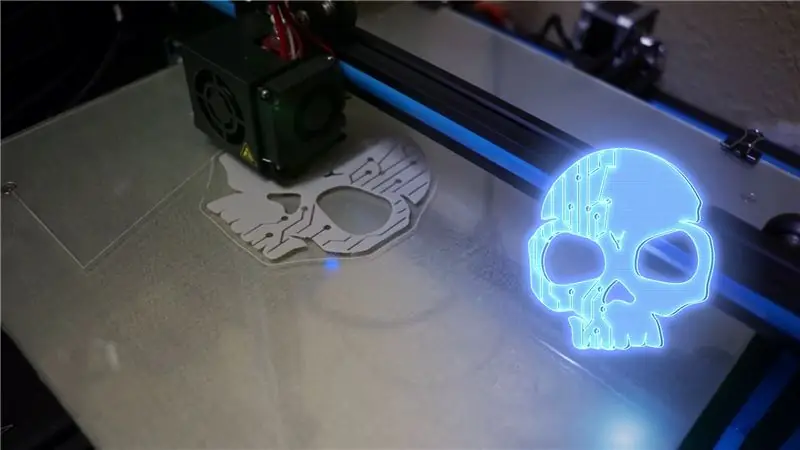

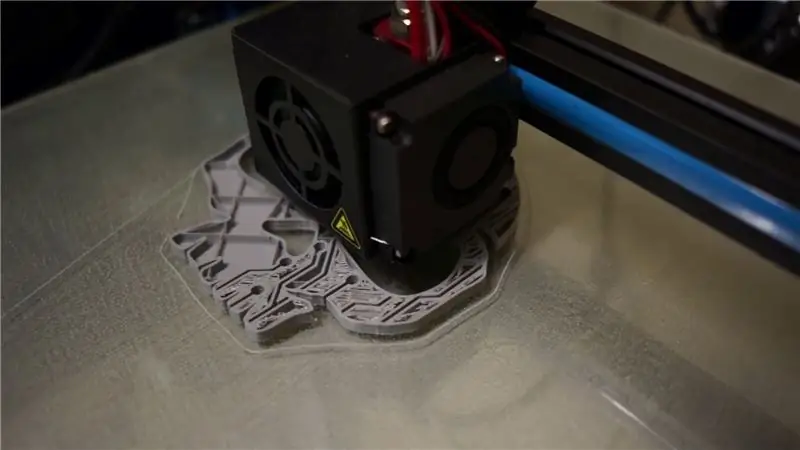

Стъпка 4: Черепът

Идеята за предната част на калъфа беше да има изрез във формата на нашето лого и светлината да просветва през него отзад. Първоначално се опитахме да извадим логото на черепа от парче дърво, но … това беше катастрофа. И така, решихме да отпечатаме 3D черепа и да го боядисаме в бяло, което се оказа страхотно!

Ние също 3D отпечатахме контур, който е малко по -голям от черепа, използвахме двустранна лента, за да го закрепим отпред, а след това използвахме остър нож, за да проследим очертанията в дървото. С острата и дефинирана „линия на ножа“след това използвахме рутера, за да изчистим отпадъците по средата. Използвахме 1/16 прав рутер и направихме невероятно бавно излизане до линията.

За финална подробност използвахме малък файл с ръка и почистваме всички следи от инструменти или пропуснати петна.

Оттам залепихме дървения калъф и след като лепилото изсъхне, скосихме лапите и ръбовете на кутията с длето и ръчна плоскост.

Стъпка 5: Светлинният дифузер и Shellac Finish

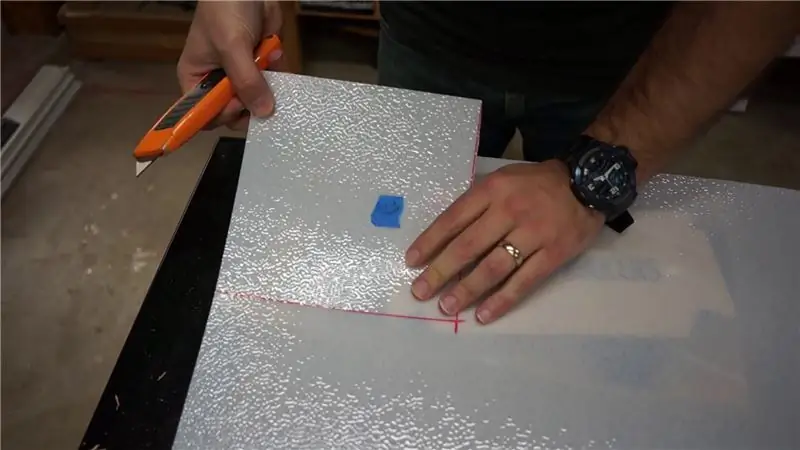

Зад черепа щеше да има парче матова бяла пластмаса. Това беше тук, за да „разсее“светлината зад него, за да му помогне да се разпространи повече и да изглежда по -добре. Намерихме малък лист пластмаса в големия магазин за кутии и изрязахме парче, което да се побере в нашия калъф.

Първо направихме тест, за да се уверим, че ще изглежда добре и всичко беше страхотно! Не бяхме 100% сигурни, че тази пластмаса ще разсее светлината правилно, но за щастие го направи.

След това използвахме двустранна лента, за да задържаме временно 3D отпечатъка на черепа на място, за да можем да получим позицията на лявото око. Това щеше да бъде заменено с LCD екран, така че трябваше да премахнем пластмасата. Използвахме маркер, за да маркираме зоната, която трябва да бъде премахната, след което изчистихме отпадъците, като пробихме по -голямата част от тях върху сеялката и след това почистихме линията с шлифовъчен барабан и въртящ се инструмент.

Преди да залепим матираната пластмаса, завършихме корпуса с Shellac. Използвахме 3 слоя и след това го полирахме със стоманена вата и вакса.

Когато корпусът е завършен отвътре и отвън, бихме могли да използваме супер лепило, за да прикрепим пластмасата отвътре.

Стъпка 6: Електрониката

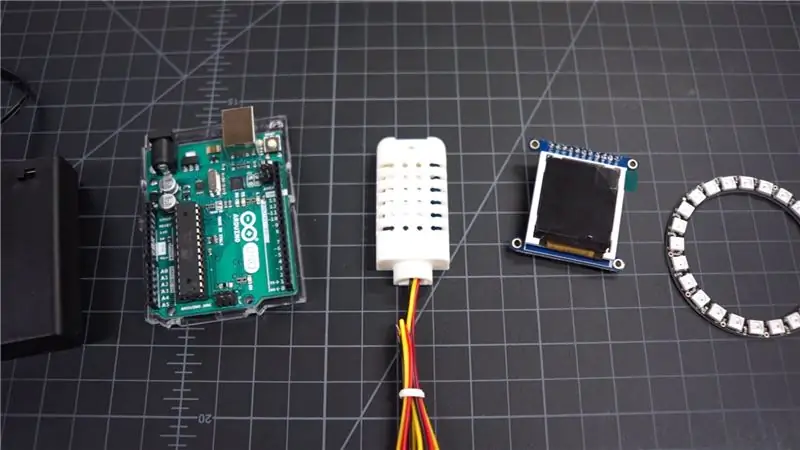

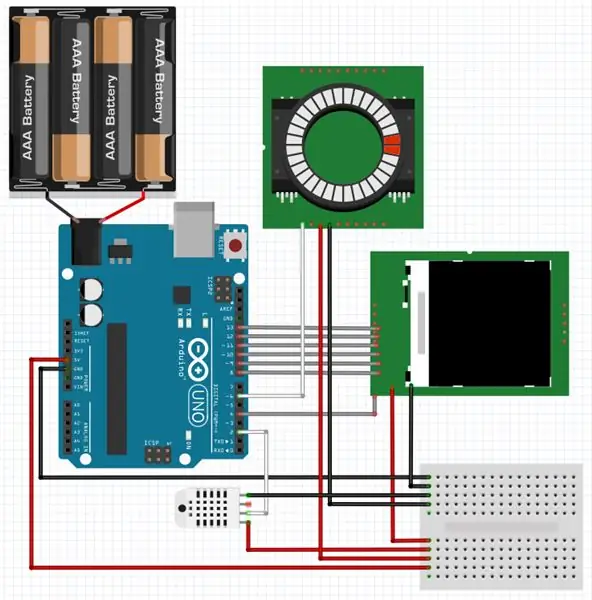

Компонентите, които трябваше да инсталираме, бяха батерията (4x AA), сензорът за влажност и температура, LCD екранът, светлинният пръстен и разбира се Arduino Uno. Прекарахме много време в „създаване на прототипи“, за да видим как всичко ще работи и след като свършихме нещата, трябваше да разберем как да ги поставим в дървената кутия. Бяхме направили част от това паралелно, така че когато изграждахме корпуса, знаехме колко голям да бъде.

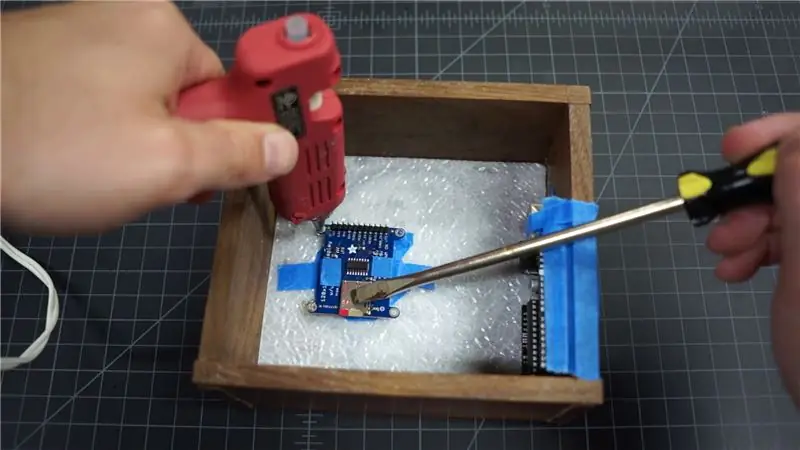

Използвахме синя лента за грубо разположение на компонентите и след това използвахме горещо лепило за задържане в LCD екрана и пластмасовия корпус на Arduino отстрани. Пластмасовият калъф/държач е полезен, защото можем да издърпаме и извадим Arduino, ако е необходимо.

LED пръстенът Neopixel беше горещо залепен към батерията, сензорът за влажност беше горещо залепен в горния ляв ъгъл на дървената кутия, а след това малка дъска беше горещо залепена към дъното на дървената кутия, която щеше да служи като захранващ възел.

Единственото запояване, което трябваше да направим, беше за захранването, въвеждането на данни и заземяващите проводници на пръстена Neopixel. Ние също използвахме термопистолет и някои термосвиваеми тръби, за да помогнем да управляваме проводниците и да ги държим на място. С завършеното запояване, горещо залепихме батерията върху дървената кутия, което доведе до това, че светлинният пръстен е точно центриран и точно там, където е необходимо, за да разсее светлината правилно. (Ако е твърде близо до пластмасата, тя не се разпръсква толкова, колкото губите част от ефекта.)

Батерията има малък превключвател за включване/изключване, по който превключваме захранването за проекта, така че се уверихме, че е достъпен. Опаковката се отваря и отзад, за да можем да сменим батериите, когато е необходимо.

Оттам всички компоненти бяха готови за окончателно окабеляване.

Програмирането на Arduino беше сравнително лесно. Той проверява температурата и я показва на екрана. Той също така проверява влажността и регулира цвета на светодиодите в зависимост от това колко влажен е. Най -влажно е, когато е лилаво, което означава 95%+ влажност. Твърде често е лилаво … но това е централен Тексас за вас!

Стъпка 7: Резултатите

Както Джейми споменава във видеото, този проект отне много повече време, отколкото си мислехме, когато го стартирахме. Но наистина се получи страхотно. Сега той живее в нашия магазин и ни позволява да разберем с един поглед колко е влажно в магазина.

По някаква причина обичаме да смесваме фината обработка на дърво и технологиите. Просто е толкова забавно.

Любимото ни нещо в този проект за междудисциплинарна дисциплина е, че ни напомня, че когато смесиш креативност и страст да правиш страхотни неща, наистина няма ограничение за това, което можеш да измислиш и направиш.

А сега … иди направи нещо!

Благодаря за четенето! Искате ли да видите повече от нашите неща?

Препоръчано:

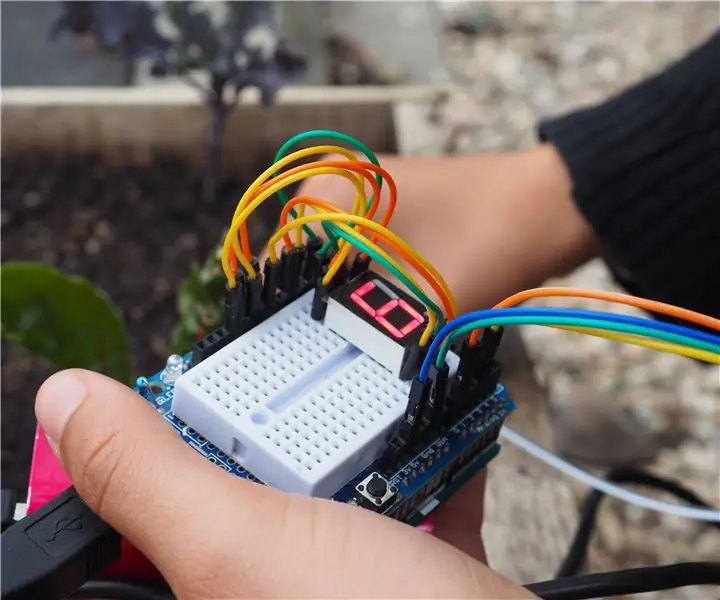

Лесен сензор за влажност на почвата Arduino 7 сегментен дисплей: 4 стъпки (със снимки)

Лесен сензор за влажност на почвата Arduino 7 -сегментен дисплей: Здравейте! Карантината може да бъде трудна. Имам късмета да имам малък двор и много растения в къщата и това ме накара да се замисля, че мога да направя малък инструмент, който да ми помогне да се грижа добре за тях, докато съм заседнал вкъщи. Този проект е прост и функционален

Сензор за температура и влажност на слънчевата енергия Arduino като 433mhz Oregon сензор: 6 стъпки

Сензор за температура и влажност на слънчевата енергия Arduino като 433mhz Oregon сензор: Това е изграждането на сензор за температура и влажност на слънчева енергия. Сензорът емулира 433mhz Oregon сензор и е видим в Telldus Net gateway. Какво ви трябва: 1x " 10-LED Сензор за движение на слънчева енергия " от Ebay. Уверете се, че пише 3.7v batter

Хидроизолация на капацитетен сензор за влажност на почвата: 11 стъпки (със снимки)

Хидроизолация на капацитивен сензор за влажност на почвата: Капацитивните сензори за влажност на почвата са чудесен начин за наблюдение на състоянието на почвената вода във вашите саксийни растения, градина или оранжерия с помощта на Arduino, ESP32 или друг микроконтролер. Те превъзхождат сондата за съпротива, често използвана в проекти „направи си сам“. Вижте

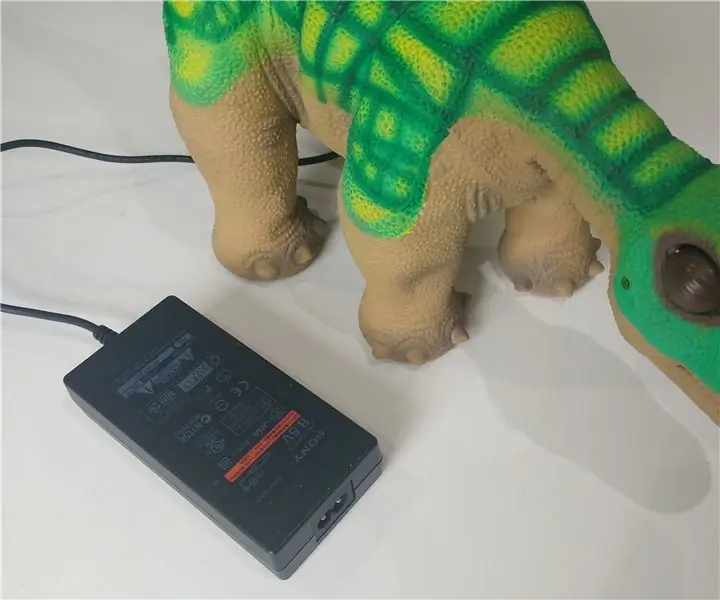

Възкресете вашия Dead Pleo RB със свързан захранващ блок: 5 стъпки (със снимки)

Възкресете вашия Dead Pleo RB със свързан захранващ блок: Моля, обърнете внимание, че всички снимки за тази инструкция са направени, след като приключих модификациите, така че ще трябва да разгледате внимателно частите, които имате след разглобяването на кутията за батерии, и да ги сравните с предоставените изображения тук преди промяна

Направи си сам сензор за влажност на растенията W/ Arduino: 6 стъпки (със снимки)

Направи си сам сензор за влажност на растенията W/ Arduino: Вижте този проект на моя уебсайт! Този проект ще изчисли съдържанието на вода в почвата около растение чрез измерване на диелектричната константа (способността на почвата да предава електричество) и ще ви предупреди с червен светодиод, когато растението се нуждае от повече вода или