Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:52.

- Последно модифициран 2025-01-23 14:36.

Бързо изграждане на нежна лак за нокти "бъркалка" с помощта на грамофон с микровълнова фурна, някаква тръба, корпус, предпазител и олово …

Отпечатвах 3D тези (на снимката) пеперуди от Thingiverse (https://www.thingiverse.com/thing:178830) и реших да направя някои персонализирани дизайни. "Заех" малко лак/лак за нокти от моя партньор. Тя ми каза, че трябва да търкаля бутилката в ръцете си за няколко минути и да не я разклащам, тъй като това ще доведе до образуване на мехурчета. Потърсих в eBay за нещо, което да свърши работата, но открих само шейкъри!

Току -що бях извадил някои части от нашата неработеща микровълнова фурна и забелязах, че моторът на грамофона работи с 5/6 оборота в минута - перфектно!

Стъпка 1: План А:

Трябваше да направя варел, който да се залепи към пластмасовия фитинг (върху който преди е седяла стъклената плоча), който се прикрепя към двигателя, затова моделирах такъв във Fusion360 (не е показан).

Отпечатването щеше да отнеме няколко часа и исках това да приключи за 2-3 часа, затова се огледах и открих твърда (по-твърда от обикновено) картонена тръба от дозатор от алуминиево фолио …

Стъпка 2: План Б:

Модифицирах моя 3D модел, за да се превърна в адаптер за кратко парче от тази тръба, използвах Repetier с модел Slic3r Prusa Edition и започнах да отпечатвам адаптера.

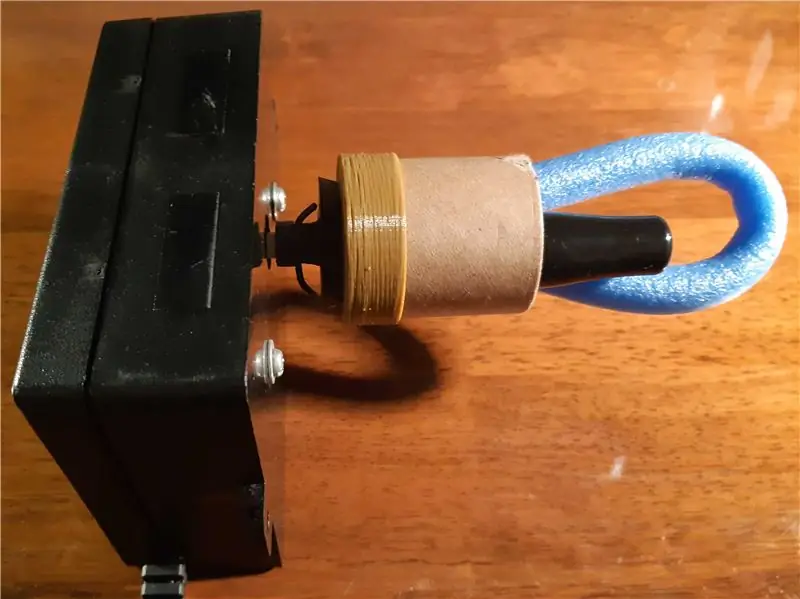

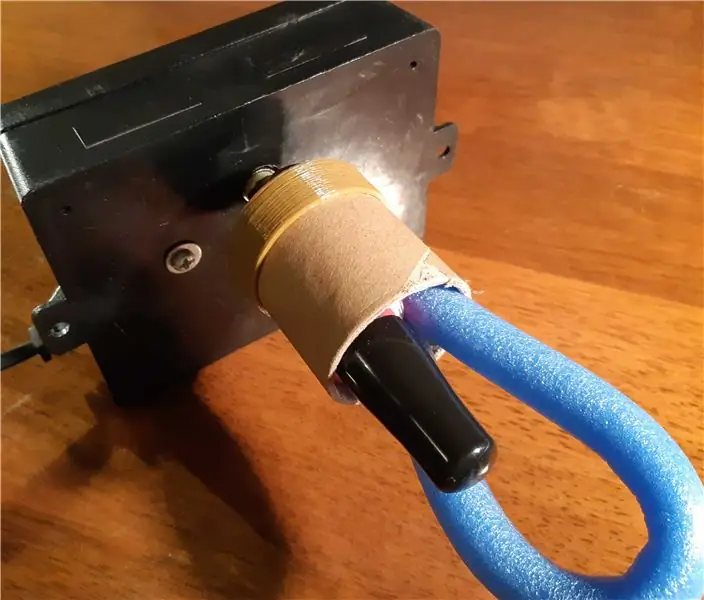

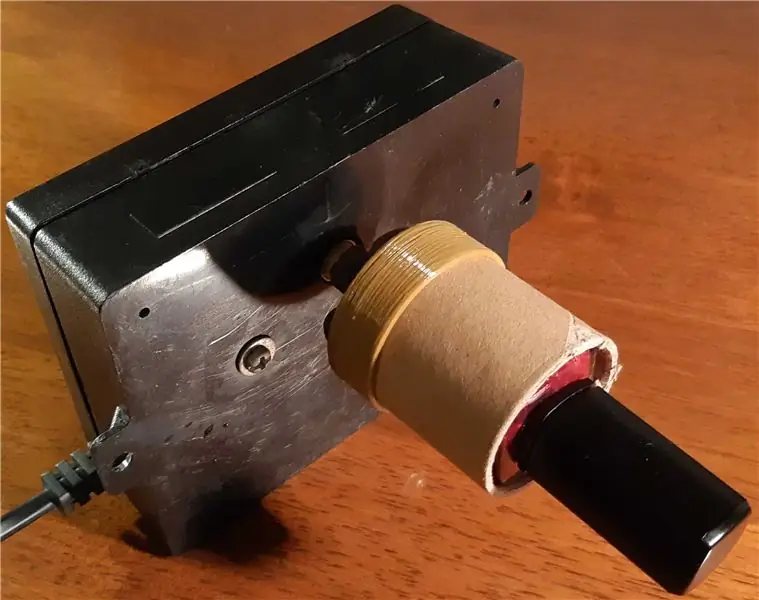

Междувременно отрязах и завърших (шлифовах грубо изрязания край) късо парче от тръбата, "изрових" 3-пинов захранващ щепсел с кабел, корпус, предпазител и държач за предпазители. Корпусът имаше наклонени/ъглови страни, което би позволило на тръбата да се наклони леко нагоре (както е показано), когато се постави на една от тези страни.

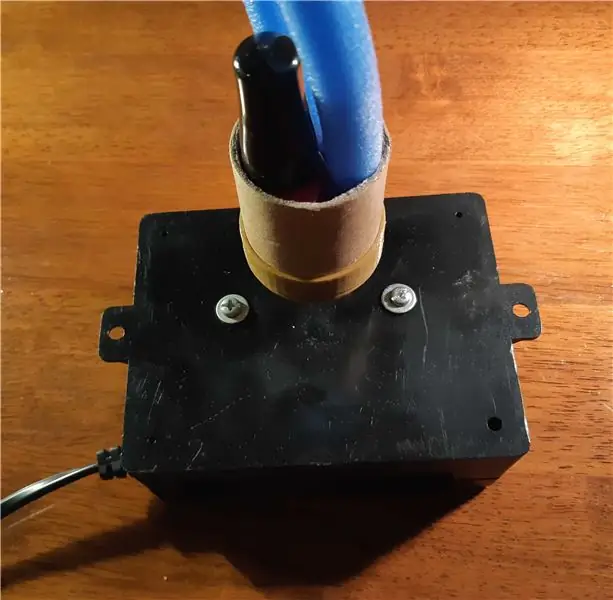

След това пробих подходящи отвори за монтиране на двигателя и неговия вал. След това монтирах двигателя към корпуса.

ВНИМАНИЕ: Електрическото окабеляване е добре! Не извършвайте електрическо окабеляване, ако не знаете какво правите. Не мислете, че знаете какво правите, МОЛЯ! Може би вместо това може да се използва двигател с много ниско (по -малко от 50) волта и подходящ източник на захранване.

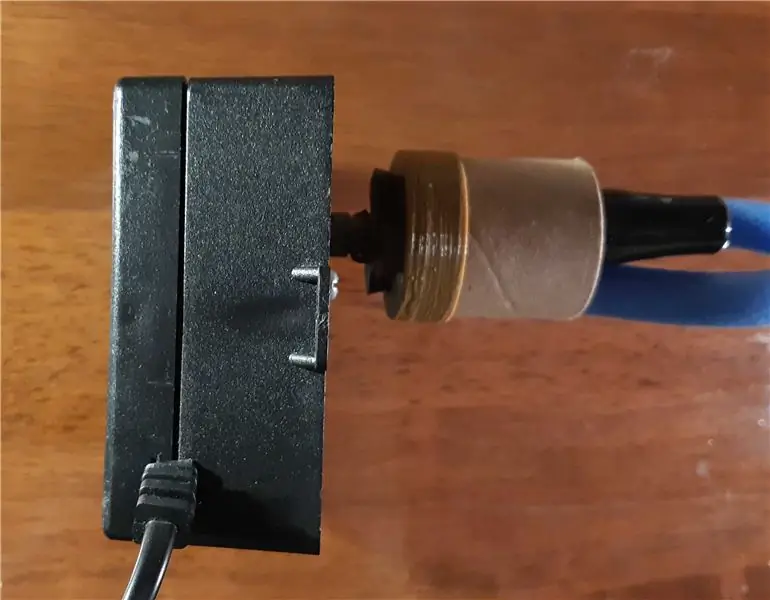

Захранващият кабел имаше релеф за кабел, който се монтира в квадратен отвор (можете да използвате кабелна втулка, за да предпазите кабела си от издърпване и токов удар на някого), така че пробих дупка близо до основата на корпуса (където капакът срещна останалата част на кутията) и го запълни с квадратна пила, докато релефът на кабела прилепне плътно.

Външната изолация на кабела е раирана прибл. 100 mm, а вътрешната изолация беше отстранена от проводниците с прибл. 15 мм. Поставих малко радиатор върху един проводник (активен (жив) или неутрален (връщане)) и запоявах проводника към държача на предпазителя. След това радиаторът се сви над съединението. За свързване може да се използва клемен блок, изолиран проводник или "синя точка".

Другият проводник (активен (на живо) или неутрален (връщане)) беше направен по подобен начин, но беше запоен към двигателя. Други два парчета радиатор бяха използвани за изолиране на съединенията на късо (50 мм) парче мрежово изолиран проводник, свързващ останалия проводник на двигателя към останалия край на държача на предпазителя. 0,5 A (500 mA) 250 VAC е поставен в държача на предпазителя.

Заземителният проводник беше ивичен и върху него беше нагънат терминал. Един от монтажните болтове на двигателя беше отстранен и инсталиран отново, преминавайки през клемата на отвора. Предполагам, че проводникът за заземяване може да бъде запоен директно към двигателя (ако е възможно) или откритите глави на болтовете могат да бъдат изолирани със силиций, за да се предотврати и най -малката вероятност от токов удар.

Стъпка 3:

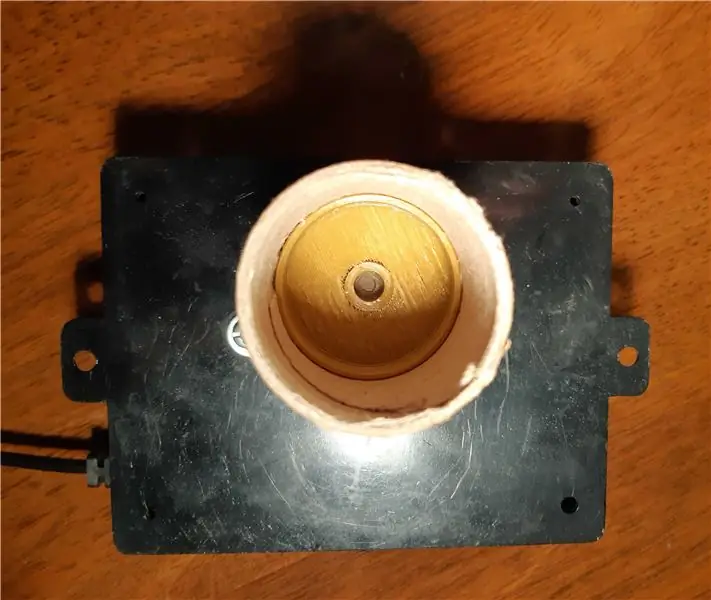

До този етап 3D отпечатването беше завършено, така че залепих цевта към отпечатания адаптер и залепих адаптера към пластмасовия (стъклена плоча) адаптер, който беше част от микровълновата фурна.

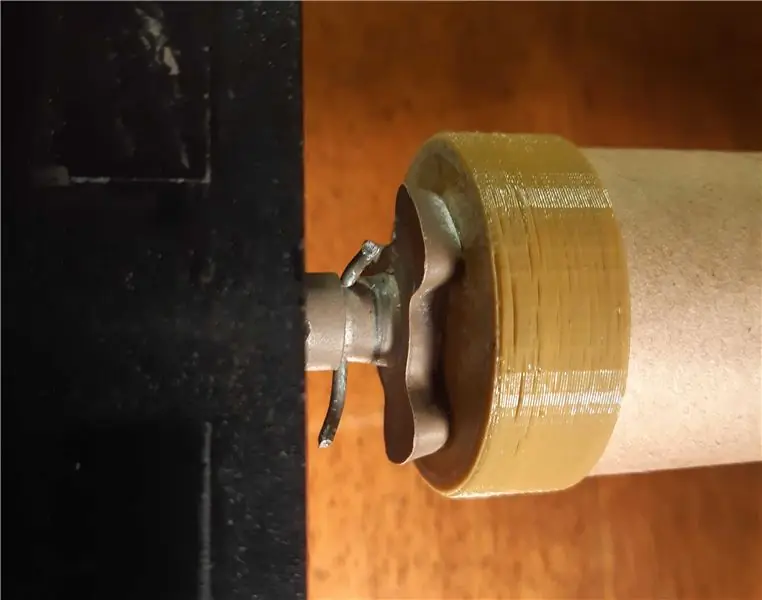

Пробих дупка през вала на двигателя и оригиналния адаптер и използвах малко "твърда" жица, за да спра отделянето на цевта от модула на корпуса. Тази стъпка всъщност не се изисква, поради ъгъла на страничната стена на корпуса (и гравитацията), предотвратяващ падането на цевта при използване. Позволявайки лесното изваждане на цевта от корпуса, позволява на цялото устройство да бъде опаковано по -малко, когато не се използва!

Стъпка 4:

Устройството беше включено и тествано.

Работи чудесно.

Някои бутилки (с необичайна форма) трябваше да се задържат по-добре, затова използвах нещо като коса (синьото).

Стъпка 5:

Работата завършена!

Включени са STL файлове.

Наслади се!

Препоръчано:

Умни нокти: 5 стъпки

SMART NAILS: Това е теоретичен проект за това как интелигентните нокти биха могли да спасят местоположението на човек за миг. Гвоздеят за палеца има сензор за контакт, който при натискане по определен модел запазва текущото местоположение на мобилния телефон. За да не действа

Машина за нокти с фламинго от йодиране: 8 стъпки

Yodeling Flamingo Claw Machine: За двуседмичен училищен проект нашата задача беше просто да направим продукт, който да усмихне лицето на някого. Бързо разбрахме, че един от членовете на нашата група все още има стара, полуработеща машина за нокти и просто знаехме, че

UCL - Индустрия 4.0: Смесител за бонбони 4.000: 9 стъпки

UCL - Industry 4.0: Candy Mixer 4.000: За нашия проект в Industry 4.0 решихме да направим миксер за бонбони. Идеята е, че имаме потребителски панел, направен в Node-Red, където клиентите могат да поръчат своите бонбони, след което arduino ще обработи поръчката и ще смеси бонбоните в купа. Тогава ние

EAL - Вградено програмиране: Смесител за бонбони 1000: 9 стъпки

EAL - Вградено програмиране: Candy Mixer 1000: За нашия проект в Arduino решихме да направим миксер за бонбони. Идеята е, че потребителят може да натисне бутон и тогава двигателите ще започнат да изхвърлят бонбоните в купа, а когато програмата си върви, тя ще спре

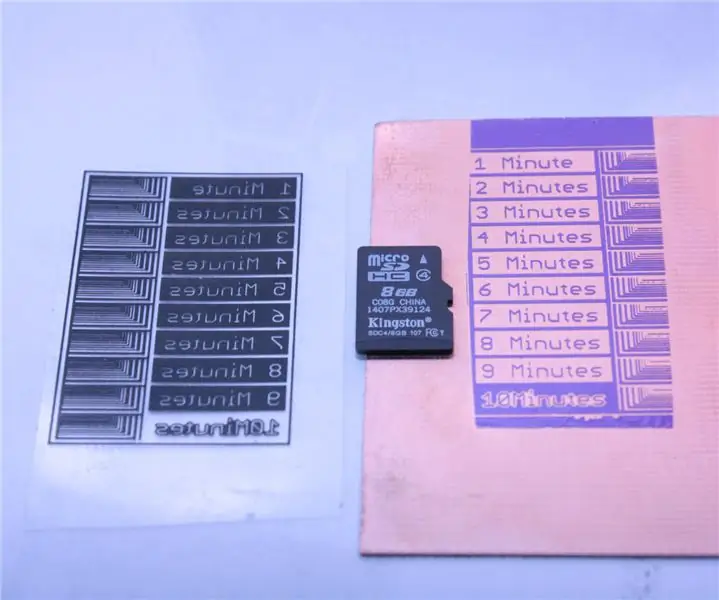

Направете подходяща единица за експониране на печатни платки от евтина UV лампа за втвърдяване на нокти: 12 стъпки (със снимки)

Направете подходяща единица за експониране на печатни платки от евтина UV лампа за втвърдяване на ноктите: Какво общо имат производството на печатни платки и фалшивите нокти? И двамата използват източници на ултравиолетова светлина с висока интензивност и, ако има късмет, тези източници на светлина имат точно същата дължина на вълната. Само тези за производство на печатни платки обикновено са доста скъпи