Съдържание:

- Автор John Day day@howwhatproduce.com.

- Public 2024-01-30 07:50.

- Последно модифициран 2025-01-23 12:57.

Когато трябваше да свържа 4-цифрен 7-сегментен дисплей към моя Teensy, реших, че трябва да започна да проучвам производството на печатни платки у дома по някакъв лесен начин. Традиционното офорт е доста досадно и опасно, затова бързо го изхвърлих. Добра идея, която съм виждал наоколо, са 3D печатни платки, които работят, добавяйки проводима боя към вашите канали, но това изглежда доста неравномерно за проводимостта. Има и специални проводими нишки, които бихте могли да използвате на принтер с двойно екструдиране, но търся нещо основно и ефективно за стандартното оборудване, което имам.

Затова се сетих за директно запояване и полагане на компоненти и конектори на 3D разпечатки.

Преди да започнем, бъдете предупредени: ще печатаме с ABS, тъй като той може да се справи с +200ºC, преди да се деформира (така че можем внимателно да приложим малко запояване върху него). Отпечатването с ABS не е толкова просто, колкото с PLA, имате нужда от затворен принтер и много калибриране на настройките, но след като направите това правилно, резултатът има значение.

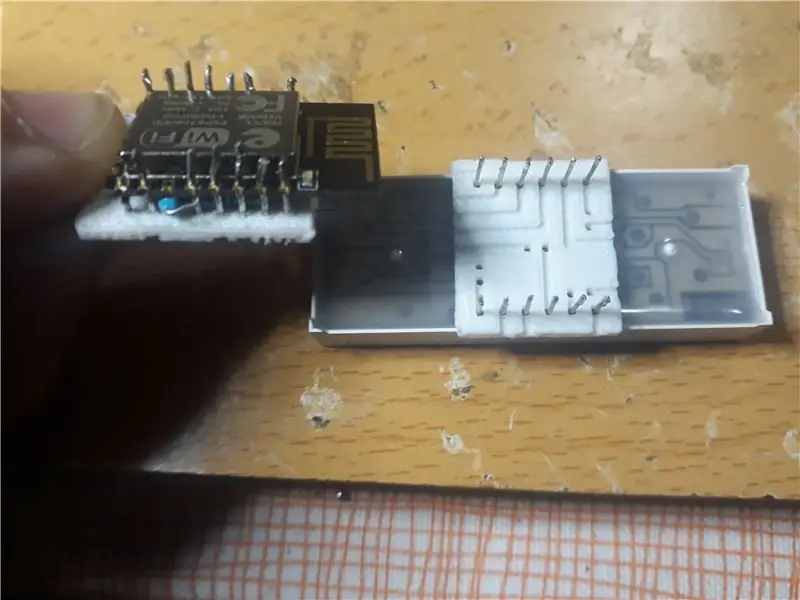

За да добавя малко контекст, в примерите създавам печатна платка за ESP8266 12E wifi платка, за да мога лесно да я свържа с нещо по -късно (крайната цел е към 4d7seg дисплей).

Печатната платка ще ми позволи да използвам всичките си налични пинове, докато повечето модули там имат много малко резервни щифтове или имат твърде много допълнителни функции, които всъщност не искам (като NodeMCU).

Консумативи

- Софтуер за проектиране на печатни платки (KiCad тук, безплатно). Ниво на стартер.

- Софтуер за 3D моделиране (Blender тук, безплатно). Потребителско ниво.

- 3D принтер (Creality 3D Ender 3 Pro тук, около 200 €). Потребителско ниво.

- При използване на ABS силно се препоръчва затваряне на вашия принтер - Уверете се, че можете успешно да отпечатате ABS, преди да продължите с тази инструкция.

- ABS нишка (Smartfil ABS, около 20 €/кг). 3-15 грама на печатна платка.

- Игли за шиене (просто вземете малко от мама). Размерът ще зависи от диаметъра на щифтовете на вашите компоненти. Обикновено диаметър 0,5 мм или 1 мм.

- Калайдна спойка и заварчик (около 15 € от местен магазин). Плюс всички подходящи за заваряване аксесоари: опора за заварчик, лампа, дъска, пинсети, защитни очила, маска … аксесоарите зависят от потребителя, просто се уверете, че се чувствате комфортно и безопасно по време на изработката!

- Много търпение, креативен ум извън кутията и добра основа (опитайте се да потърсите в Google и да учите много, преди да се захванете).

Стъпка 1: Прототип и схема

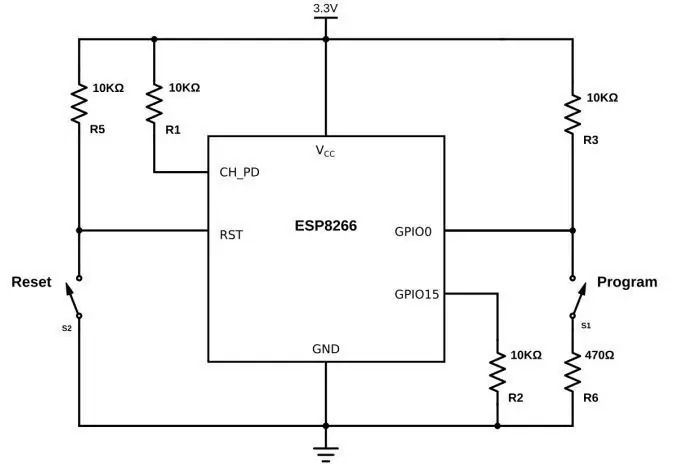

Освен ако не следвате схемата на някой друг, трябва да изградите електрическата си верига, като следвате спецификациите на производителя. Тествайте прототипна схема и след като я заработите, скицирайте всички връзки и компоненти.

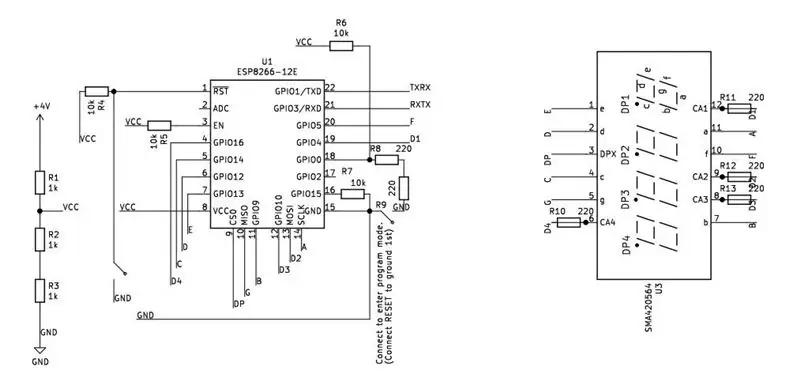

След като имате скица и сте доволни от ясното разбиране на вашата схема, я детайлизирайте в предпочитания от вас софтуер за EDA. Това ще ви помогне да оптимизирате и проверите вашия дизайн.

Начертайте схемата си и я използвайте като ръководство за дизайна на вашата печатна платка. Софтуерът на EDA като Eagle или KiCad ще ви позволи да добавите вашите специфични компоненти, с реалистични изводи и размери, така че да можете да проектирате вашата електрическа верига точно около тях.

Използвам KiCad, който е безплатен и достатъчно лесен за разбиране за начало. Всичко, което знам, е благодарение на Брайън Бенчоф @ https://hackaday.com/2016/11/17/creating-a-pcb-in… и някои свързани публикации, така че следвайте неговите указания, за да получите хубав дизайн на печатни платки.

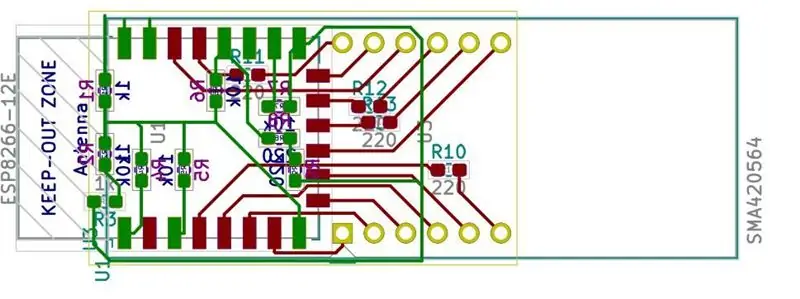

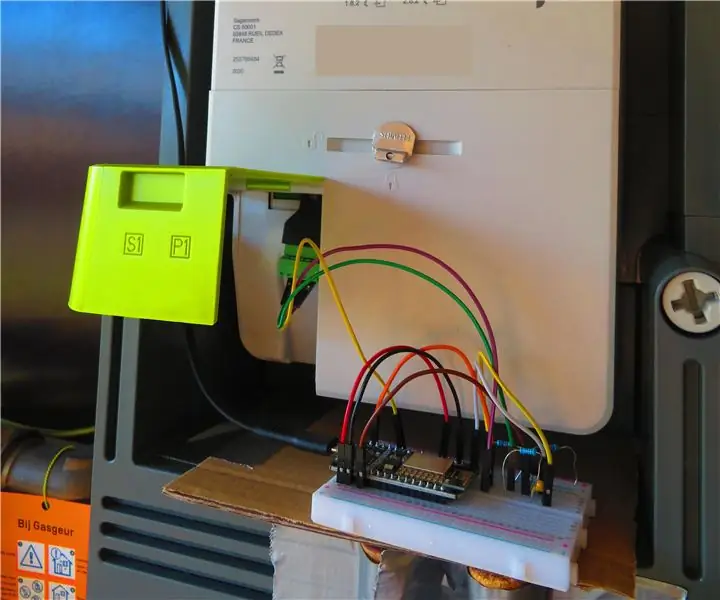

Снимките в този раздел се отнасят до:

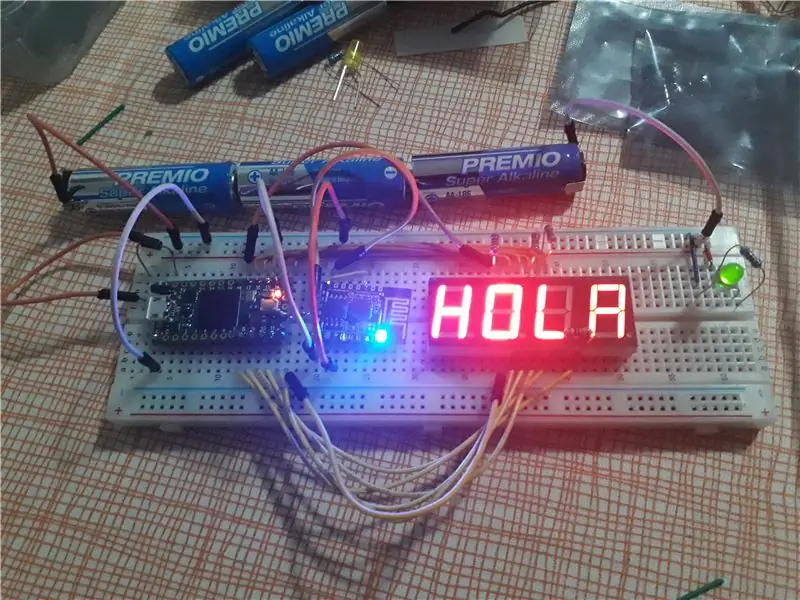

- Тестов прототип за ESP8266 и 4 -цифрен 7 -сегментен дисплей (прикрепен към Teensy 4).

- Референтна електрическа схема за ESP8266 12E wifi платка.

- Схема на KiCad за 4 -цифрен 7 -сегментен дисплей, работещ чрез ESP8266 и делител на напрежение (това е последната ми цел).

- Дизайн на печатна платка KiCad.

Стъпка 2: 3D модел

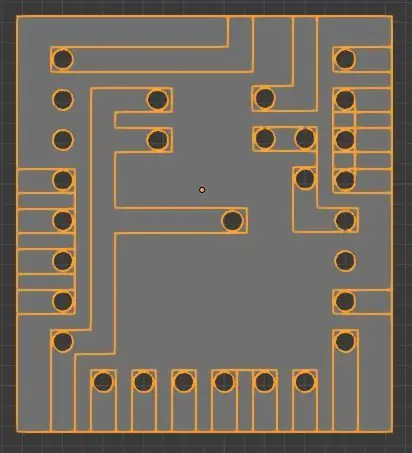

След като имате дизайн на печатна платка на хартия, трябва да му придадете малко повече реализъм в софтуера за 3D моделиране. Това също така ще подготви вашия файл за вашия 3D принтер. Ето как го правя в Blender:

- Създайте равнинна мрежа и добавете върху нея вашето дизайнерско изображение на печатна платка. Уверете се, че е в мащаб и размерите са реалистични, тъй като това ще служи като „проследяваща хартия“.

-

Създайте опростени компоненти, като обърнете специално внимание на точното местоположение и размер на PIN -кодовете, които се свързват към вашата печатна платка. Вземете онлайн спецификациите на производителя или ги измерете сами, за да ги получите достатъчно точни. Обърнете внимание на някои стандартни димове, които можете да използвате като справка:

- За дъски използвайте самолети. За едностранна печатна платка използвам 1,5 мм дебелина, тъй като по -тънка от това не получих добри детайли при печат (това също зависи от настройките и възможностите на вашия принтер, но ще стигнем до това по -късно). За двустранна печатна платка използвах дебелина 2.5 мм.

-

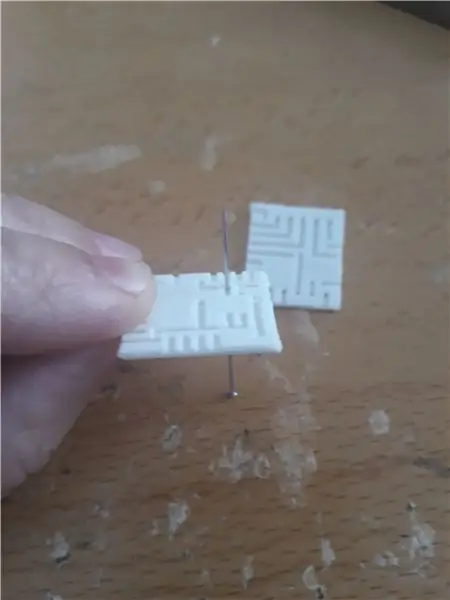

За щифтове използвайте цилиндри с диаметър най -малко 1 мм, за да го заснемете от принтера.

- За канали използвайте кубчета с ширина минимум 1,2 мм. Вие просто ще екструдирате лица, за да получите вашите канали.

- Намерете компонентите си според дизайна на вашата печатна платка. Ако вашите компоненти са достатъчно реалистични, можете да използвате това, за да проверите за сблъсъци, но винаги позволявайте допълнително пространство около всеки елемент.

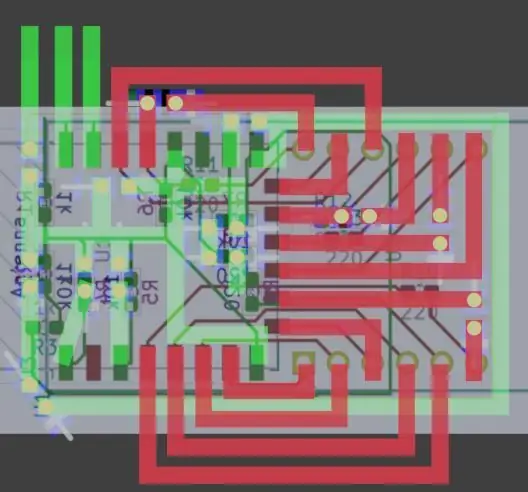

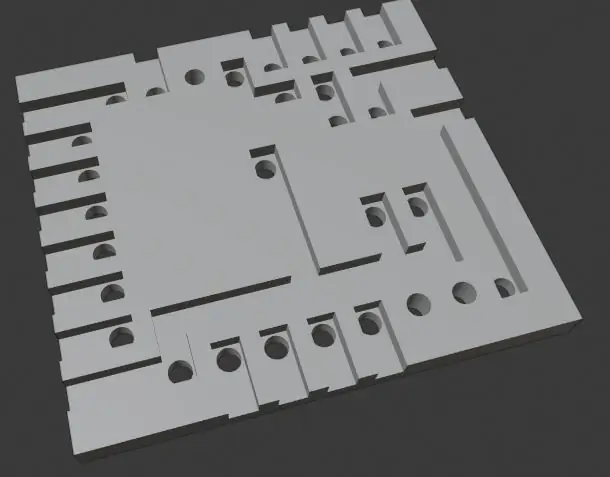

- Проследете електрическата си верига. Поставете кубична мрежа на мястото на първия щифт. След това в режим на редактиране екструдирайте лицата по права линия, следвайки дизайна. Отново, дръжте го просто, като използвате линии 90º и използвайте толкова канали, колкото смятате. Също така, позволете поне 0,8 мм разделяне между стените или в противен случай те ще бъдат пропуснати при печат. Снимка 1 по -долу показва някои модифицирани маршрути след моделиране с реални размери, тъй като идеалният маршрут беше твърде тънък, за да стане възможно.

- Създайте своя печатна платка, като добавите плосък куб (затъмнява както по -горе).

- Гравирайте вашите канали и дупки на дъската, като добавите булеви модификатори към вашия обект на печатна платка. Това ще изреже частта от дъската, която пресича целевия обект на булевия модификатор.

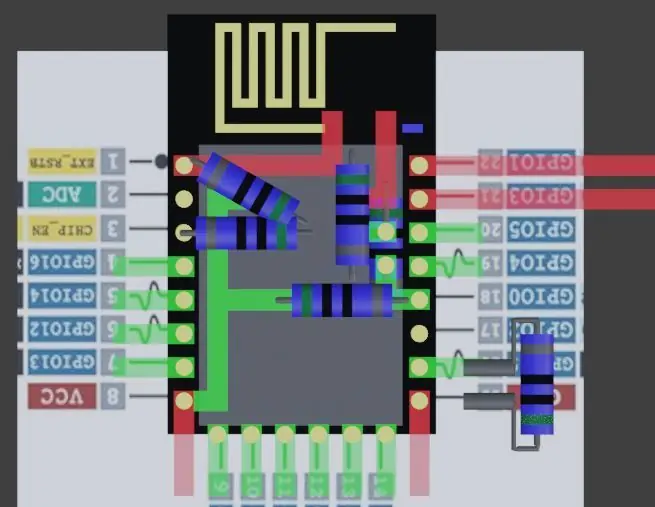

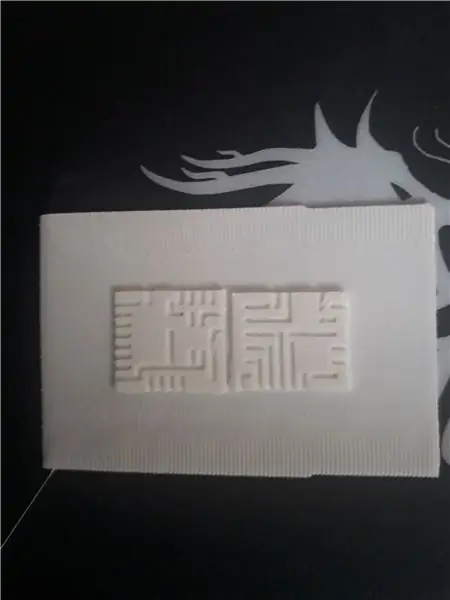

Снимки 3 и 4 показват крайния резултат за платката ESP8266 (3D модел на снимка 2).

След това трябва да видите 3D печат на вашата печатна платка.

Последната стъпка е правилното експортиране на модела.

- Уверете се, че всички лица сочат отвън ("Режим на редактиране - Изберете всички" След това "Мрежа - Нормални - Преизчислете навън").

- Уверете се, че всички те са отделни лица ("Режим на редактиране-Изберете всички" След това "Edge-Edge Split").-Ако пропуснете тези две стъпки, може да откриете липсващи детайли в софтуера Slicer.-

- Експортирайте като. STL („Само за избор“, за да експортирате само крайната печатна платка и „Сценични единици“, за да запазите мащаба на нещата).

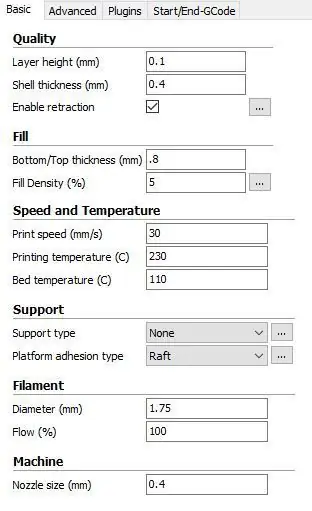

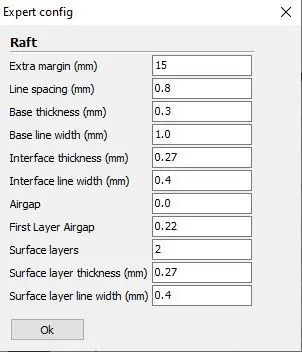

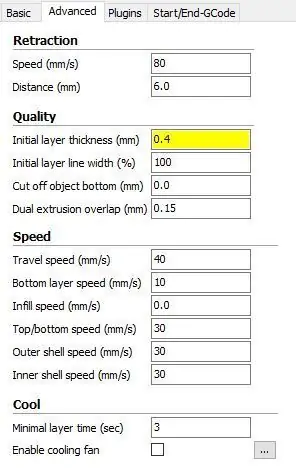

Стъпка 3: Софтуер за нарязване

3D принтерите обикновено предоставят софтуер "Slicer" за обработка на 3D моделите (в.stl или други формати) и изчисляване на необходимия маршрут за отпечатването им (обикновено във формат.gcode). Имам Creality Ender 3 и не съм се преместил от предоставения Creality Slicer, но можете да приложите тези настройки към всеки друг софтуер.

Посвещавам цял раздел на настройките за нарязване, тъй като те са много важни при отпечатването на ABS, което е доста сложно поради изкривяване, свиване и напукване. Отпечатването на печатна платка също е в границите на стандартните 3D принтери поради необходимата точност.

По -долу споделям настройките, които използвам на Creality Slicer за ABS подробен печат на печатни платки. Те се различават от стандартните настройки по:

- Тънки стени и слоеве (за осигуряване на достатъчно подробности - това може да изисква няколко повторения за желания от вас резултат, освен ако не сте доволни от настройките ми).

- Използвайте сал. Ключът е върху основата, за която трябва да се погрижите особено. (Позволявам отклонение от 10 мм от модела, за да избегна минимално изкривяване, което да засегне отпечатъка). Също така няма разделяне между линиите на салове, за да се постигне добра здрава основа. Ако подредите базата си, всичко е готово. Ако видите някакви ъгли да се сгъват в основата ви, със сигурност сте обречени.

- Ниска скорост. Използвам около 1/4 от стандартната скорост (това позволява добро полагане на нишки и следователно залепване и цялостно качество).

- Температури на ABS (легло: 110ºC, дюза: 230ºC)

- Вентилаторът е деактивиран (препоръчва се да се поддържа постоянна температура за ABS).

Стъпка 4: Отпечатайте

И накрая, изпратете вашия.gcode на принтера си и направете вашата печатна платка. Някои съвети, които трябва да следвате:

- Поставете вашия 3D принтер. Кутията ще поддържа температурата ви много по -стабилна, което е силно изискване за ABS печат. Уверете се, че държите процесора и захранването извън корпуса, както и нажежаемата си жичка. Ако успеете да отпечатате ABS без кутия, моля, споделете вашия трик, тъй като ме побърка.

- Предварително загрейте принтера за известно време. На PLA можете да отпечатвате веднага, но с ABS моят съвет е да загреете предварително с настройките на ABS (легло: 110ºC, дюза: 230ºC) за 10-15 минути, така че да създадете подходящата атмосфера, преди да можете да започнете отпечатването си.

- Печатайте бавно, но сигурно. Както бе споменато по -рано, намалих стандартната скорост на печат до 1/4 в конфигурационния файл. Това показва, че е достатъчно бавно, за да има добър резултат, но можете да управлявате скоростта на печат, докато печатате, като регулирате скоростта на подаване, ако искате да я оптимизирате малко повече. Само имайте предвид, че високите скорости ще доведат до много резки движения, които няма да поставят нажежаемата жичка ефективно или биха могли да се сблъскат с мрежата и да я разлепят.

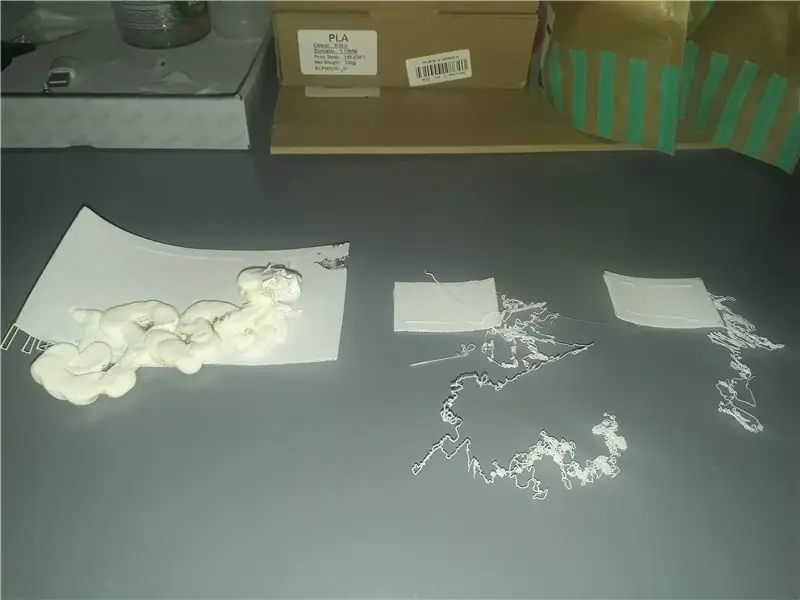

- Изградете добра основа. Ключът към ABS е да се постигне добре фиксирана основа. Ако базата се повреди и се отлепи, моделът е изчезнал (вижте някои катастрофални опити по -долу). С горните съвети (обвивка, предварително загряване и бавна скорост) трябва да получите добра основа и добър завършек. Но за разлика от PLA, който оставям без надзор с часове, ABS се нуждае от повече внимание.

- Бъдете бдителни, особено в началото. Повтаряйки горното, ключът е основата. Уверете се, че първият външен контур е добре положен. Това ще задейства останалата адхезия на първия слой. Понякога нишката не се залепва веднага или се влачи от мястото си. Трябва да забележите това достатъчно скоро, за да коригирате всяко изравняване или почистване на основната плоча. Винаги следете за изкривяване, ако видите, че ъглите се издигат, те вероятно ще отлепят цялата основа и ще развалят целия печат. Дори ако основата се задържи на място, изкривяването ще направи този ъгъл деформиран.

Стъпка 5: Тел и запояване

Сега е време да поставим всичко на място:

- Проверете завършването на каналите и дупките. Специално дупките се използват за пропускане или припокриване от принтера. Използвайте шевна игла, ако трябва да отворите отново някои от тях. Разбира се, ако не сте получили плосък печат поради изкривяване или не сте получили детайлите, които сте очаквали, проверете отново настройките на принтера си или дори вашия 3D модел за размери.

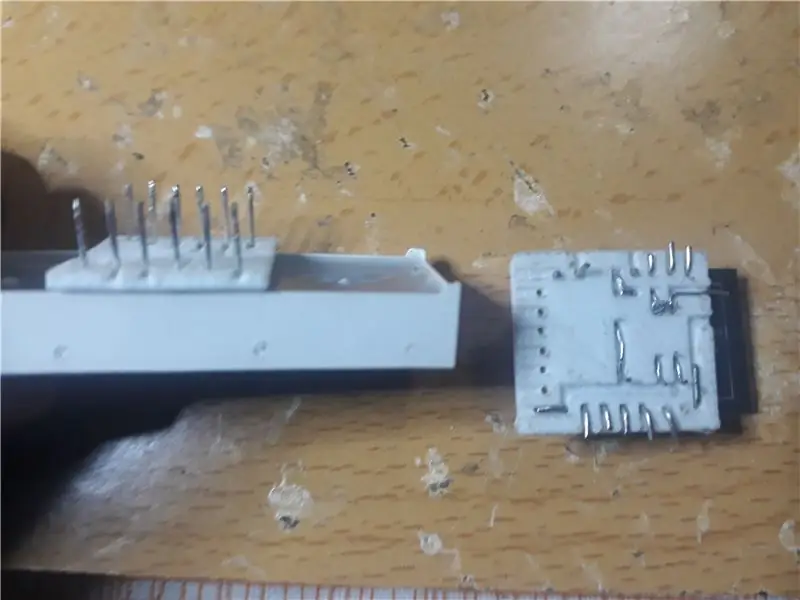

- Поставете компонентите си. Модули, резистори, кондензатори или светодиоди, които имат свои собствени щифтове, могат лесно да бъдат поставени. Можете леко да огънете собствения им проводник, за да го вкарате в каналите, така че по -лесно да ги завържете по -късно.

- Добавете тел и спойка. Използвайте всички щифтове или джъмпери, които се вписват в канала, и ги изрежете по дължина, така че просто трябва да запоите в определени точки на свързване. Не е нужно да запояваме цялото нещо, въпреки че съм склонен да го правя, когато нещата не светят.. В моя случай трябваше да свържа всички щифтове на ESP8266 и тук беше от ключово значение добри умения за запояване (които аз нямам). Останалата част от дъската беше доста проста за правене.

Стъпка 6: Тествайте своя съвет

Ако сте уверени, че сте направили всичко добре, включете го.

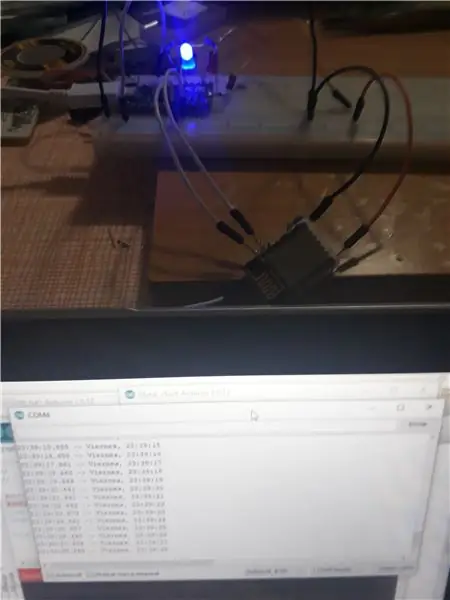

За прототипиране използвам ESP8266 на серийната връзка Teensy 4.

Докато правех тестовете на голата дъска, заредих програма, която зарежда местно време чрез wifi. Както можете да видите, всичко работи добре. Надявам се, че и с тази техника сте имали добър резултат.

Препоръчано:

Усилвател за телефон с персонализирана печатна платка: 8 стъпки (със снимки)

Усилвател за слушалки с персонализирана печатна платка: Изграждам (и се опитвам да усъвършенствам) усилвателя за слушалки от известно време. Някои от вас биха видели предишните ми „ибле“версии. За тези, които не са, съм ги свързал по -долу. В по -старите си версии винаги съм използвал прототипна платка за изграждане на

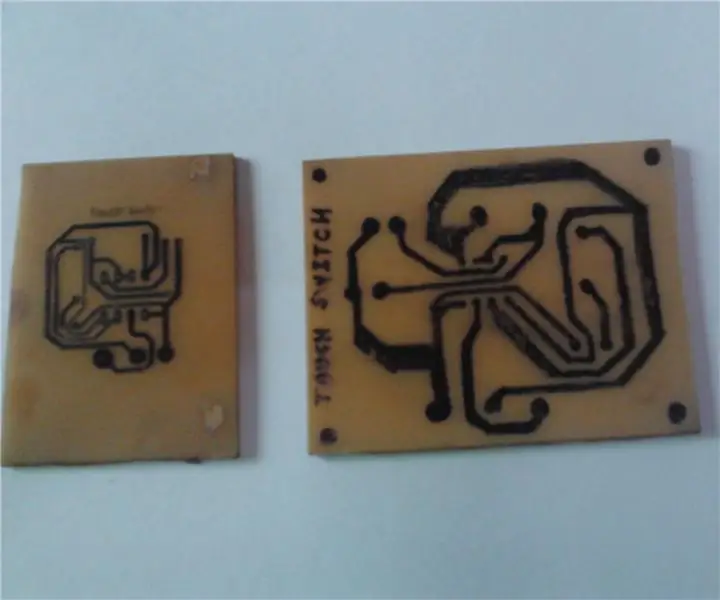

Как да направите печатна платка у дома: 14 стъпки (със снимки)

Как да си направим печатна платка у дома: Връзка към уебсайт: www.link.blogtheorem.com Здравейте на всички, Това е инструкция е за " Как да направите печатна платка у дома " без специален материал. Като студент по електронен инженер се опитвам да правя проекти „направи си сам“, които изискват проста електроника

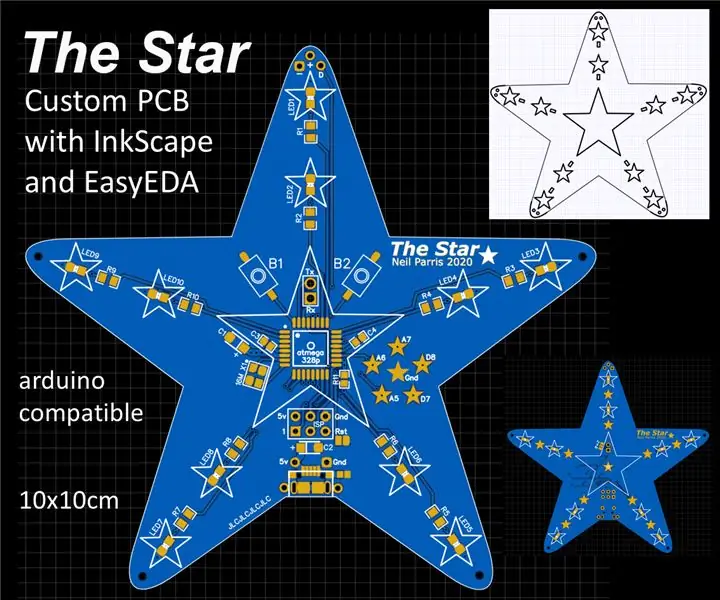

Научете как да проектирате персонално оформена печатна платка с онлайн инструменти EasyEDA: 12 стъпки (със снимки)

Научете как да проектирате персонализирана печатна платка с онлайн инструменти EasyEDA: Винаги съм искал да проектирам персонализирана печатна платка, а с онлайн инструменти и евтини прототипи на печатни платки никога не е било по -лесно от сега! Възможно е дори компонентите за повърхностно монтиране да се сглобяват евтино и лесно в малък обем, за да се спести трудния разтвор

Как да направите персонализирана печатна платка с лазерен гравьор с ниска мощност: 8 стъпки (със снимки)

Как да направите персонализирана печатна платка с помощта на лазерен гравьор с ниска мощност: Когато става въпрос за изработка на домашно изработена печатна платка, можете да намерите няколко метода онлайн: от най -елементарните, като използвате само химикалка, до по -сложните, използващи 3D принтери и друго оборудване. И този урок пада върху последния случай! В този проект аз

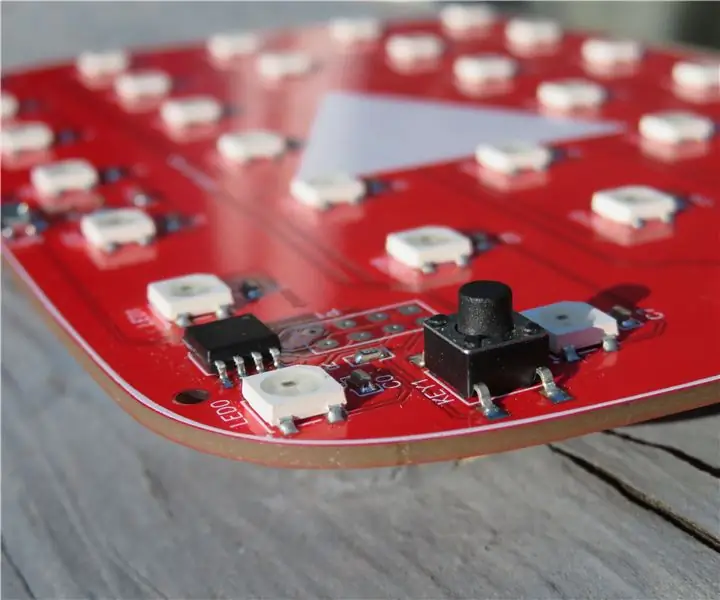

Награда от 10 милиона абонати на YouTube LED печатна платка: 5 стъпки (със снимки)

Награда от 10 милиона абонати на YouTube LED печатна платка: Резюме Тази печатна платка (печатна платка) прилича на наградата на бутона за възпроизвеждане на YouTube, която се дава на създателите за постигане на определени етапи като 100 000, 1 милион и 10 милиона абонати. Когато превключвателят е включен, потребителят може да превърта t