Съдържание:

- Стъпка 1: 507 Механични движения

- Стъпка 2: Дизайн и 3D модел

- Стъпка 3: АКТУАЛИЗИРАНЕ 12/1/2020

- Стъпка 4: Хардуер

- Стъпка 5: Електроника и програмиране

- Стъпка 6: Сглобете основата

- Стъпка 7: Добавете моментни превключватели

- Стъпка 8: Добавете монтажната плоча и крайните превключватели

- Стъпка 9: Добавете стъпкови двигатели и предавки

- Стъпка 10: Добавете стелажи

- Стъпка 11: Добавете часови и минутни ленти

- Стъпка 12: Добавете лупи

- Стъпка 13: Извлечени уроци

- Автор John Day [email protected].

- Public 2024-01-30 07:49.

- Последно модифициран 2025-01-23 12:57.

Проекти на Fusion 360 »

Без значение какво ви казва Дийпак Чопра, времето е линейно. Да се надяваме, че този часовник е малко по -близо до реалността от кръглите, с които всички сме свикнали. Петминутните интервали изглеждат по -малко невротични от прецизността до минутата и всяко число се увеличава, напомняйки ви да се съсредоточите върху настоящето.

Направих това, използвайки почти всяка машина в Pier 9 (водна струя, пясъкоструйник, лазерен нож, 3D принтер, лаборатория за електроника и др.). Изработен е от алуминий 6061, стоманен хардуер (винтове, гайки, лагери), 3D печатни зъбни колела, Arduino Uno, а часовите и минутните панели са лазерно изрязани / ецвани шперплат.

Разбира се, знам, че този проект не е достъпен за почти всички, които нямат безумно щастието да имат достъп до магазин като този, но се надявам да го намерите вдъхновяващ.

Fusion 360 е безплатен за студенти и любители и има много образователна подкрепа. Ако искате да се научите да 3D моделирате работата, която върша, мисля, че това е най -добрият избор на пазара. Щракнете върху връзките по -долу, за да се регистрирате:

Ученик/Преподавател

Любител/стартиране

Водих и поредица от курсове за уебинари, свързани с проекти за 3D моделиране с движещи се части. В тези уебинари ще научите функциите на Fusion 360 като усъвършенствани механични възли (което означава, че две или повече съединения взаимодействат) и изобразяване. Последният уебинар се фокусира върху моделирането на този часовник във Fusion 360. Можете да гледате цялото видео тук:

Ако се интересувате, разгледайте другите два уебинара от тази поредица, където ще се научите да проектирате гигантска лампа с дръжка и вечен часовник с Arduino.

Стъпка 1: 507 Механични движения

507 Механични движения е енциклопедия от общи механизми от 60 -те години на миналия век, която служи като добра справка за този вид неща. Този механизъм се основава на Movement 113, "Rack and Pinion". Това ще бъде дълъг проект, така че ако имате конкретен механизъм, който искате да направя, не се колебайте да направите заявка в коментарите!

Стъпка 2: Дизайн и 3D модел

Видеото по -горе е запис на уебинар, който направих за частта от дизайна на зъбчатите колела.

Най -трудната част от дизайна, която трябва да се разбере, беше монтажът на зъбчатата рейка. Математиката за дизайна на зъбни колела може да стане доста сложна (всъщност има инженери, които основно проектират само съоръжения по тази причина), но въз основа на страхотен урок в Youtube от Роб Дуарте, направих свой собствен шаблон, който работи с най -новата версия на добавката Spur Gear за Fusion.

Видеоклипът по -горе ви превежда през процеса на изработка на монтаж на зъбна рейка и зъбно колело, но ако искате по -задълбочен урок, моля, присъединете се към мен за уебинара Design Now Hour Of Making in Motion на 5 април. ще бъда записан и ще публикувам видеото тук.

В шаблона (връзката по -долу) вече са въведени всички показани по -горе параметри. Няма да навлизам в математиката тук, но ако следвате инструкциите, би трябвало да ви свърши работа.

Използвайте добавката Spur Gear, като отидете на ADD-INS> Scripts and Add-Ins…> Spur Gear> Run. Когато получите прозореца, показан по -горе, въведете параметрите. Брой зъби няма да ви позволи да използвате параметър за стойността, така че просто се уверете, че съвпада със стойността зъби, ако я промените. Също така трябва да умножите посочените параметри с 1, както е показано по -горе.

Имайте предвид, че след като предавката е направена, можете да я редактирате, както всеки друг обект във Fusion.

Както е показано във видео демонстрацията, това е пример за това как бихте конструирали профил на зъб, използвайки параметрите.

Ето връзките към шаблона, който можете да използвате, за да направите своя собствена стойка и зъбно колело във Fusion:

Шаблон с параметри:

След като беше разбрано зъбното колело, прекарах много време в моделиране на двигатели, ключове и други електронни части, след което разбрах всички подробности. С описаната по -горе връзка за движение успях да получа добра представа как ще изглежда в движение.

Можете да получите достъп до файла чрез връзката по -долу и да играете с него или дори да опитате да направите своя собствена версия от файла. След като частите бяха направени, имаше доста бъркотии и промени, така че не очаквайте да можете просто да изрежете лазерно всички части и да имате готов продукт. Този проект беше скъп и отне много време! Ако наистина мислите сериозно да се справите и се нуждаете от помощ, просто коментирайте по -долу и ще направя всичко възможно да продължите.

Готов дизайн на часовника:

Ако още не сте потребител на Fusion 360, регистрирайте се за моя безплатен клас по 3D печат. Това е краш курс във Fusion за създаване и урок 2 има цялата информация, от която се нуждаете, за да получите Fusion безплатно.

Стъпка 3: АКТУАЛИЗИРАНЕ 12/1/2020

След като направих първия прототип, започнах отначало с някои подобрения в дизайна. Един от моите колеги от екипа на Electronics е проектирал персонализирана схема за задвижване на двигателите и има магнитни сензори, които помагат за откриване на позиция (индексирани от магнитите, които се вписват в релсите).

Всички компоненти в модела имат номера на части, повечето са от McMaster Carr или DigiKey. Това е много по -добър дизайн, защото избягва проблема с стелажите от теглото на релсата, когато е напълно изпънат, и защото индексирането на магнитния сензор осигурява правилното положение всеки път, когато двигателите се движат.

Пълен монтаж на Fusion 360:

Стъпка 4: Хардуер

- Панели: алуминий 6061 с дебелина 6061 (вероятно шперплатът също би работил)

- Номерен панел: 3 мм шперплат

- Arduino Uno:

- Моторният щит на Adafruit:

- 5V стъпкови двигатели: https://www.adafruit.com/products/858 (бих препоръчал да използвате 12V двигатели вместо тези)

- Крайни превключватели (4):

- Моментални превключватели (2):

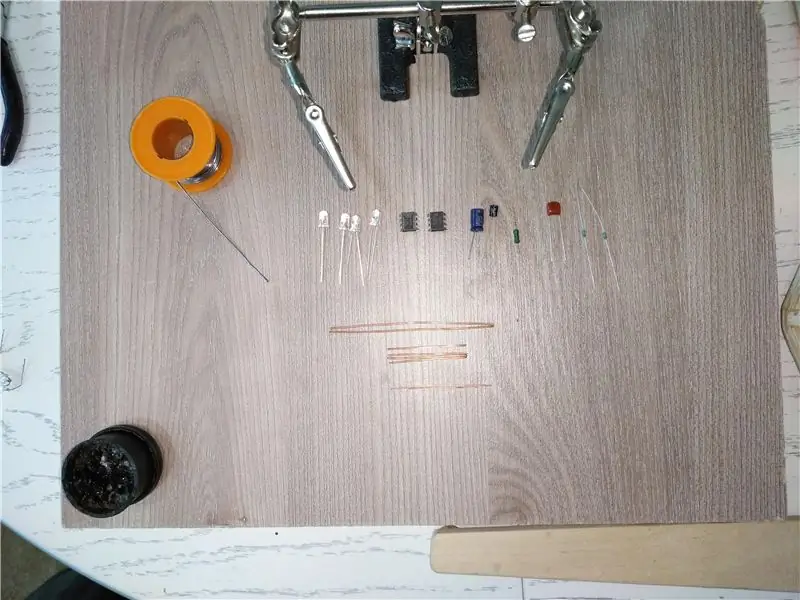

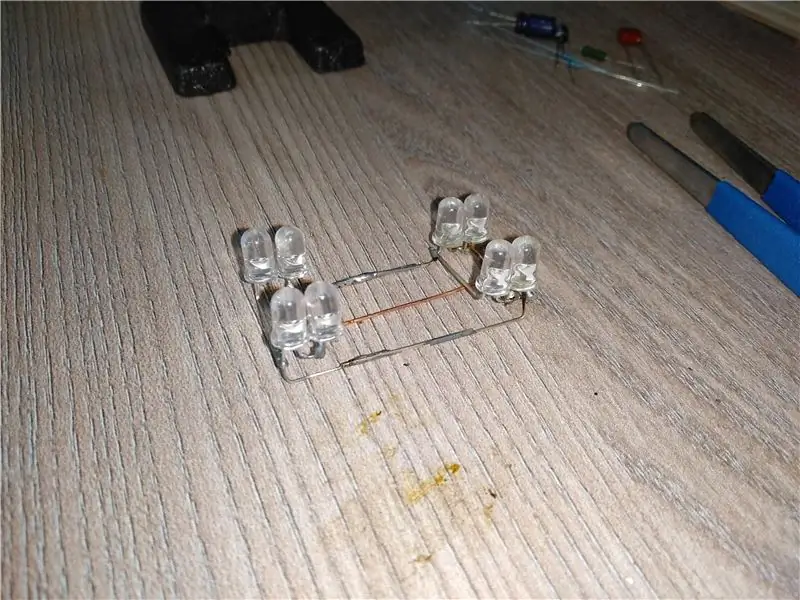

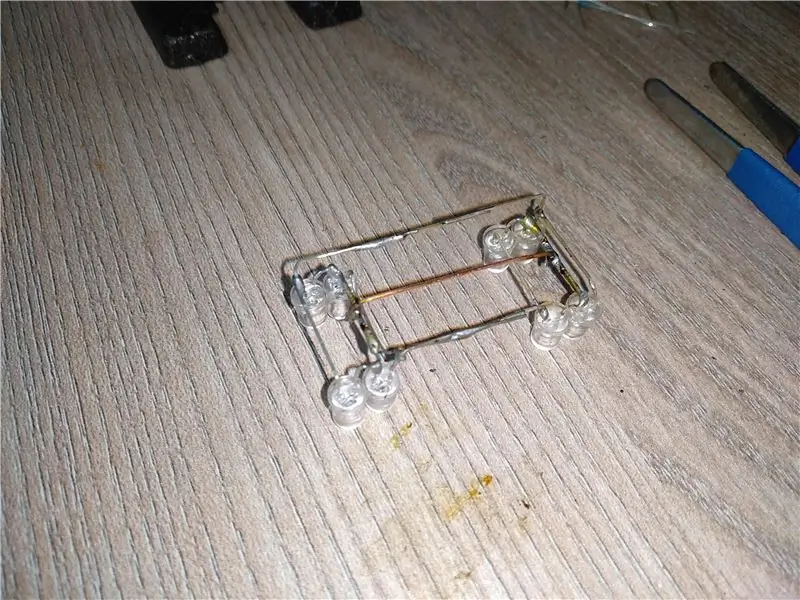

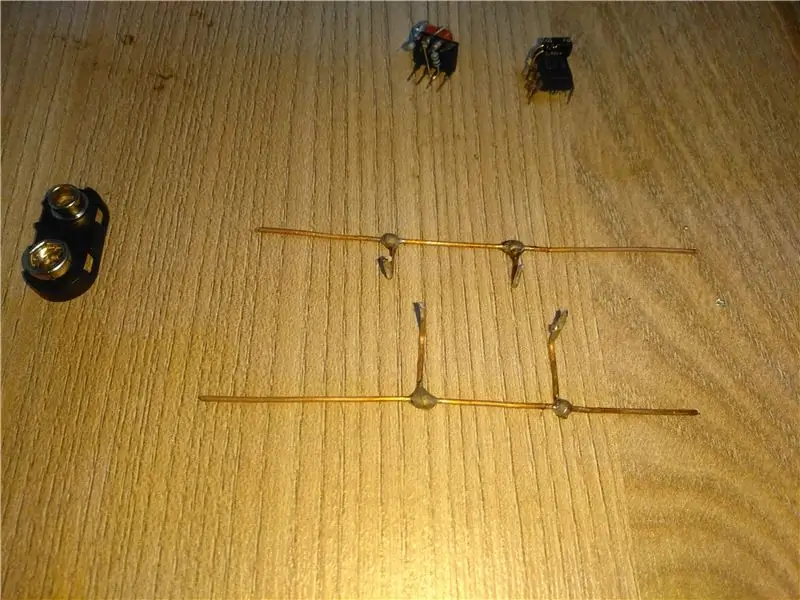

Стъпка 5: Електроника и програмиране

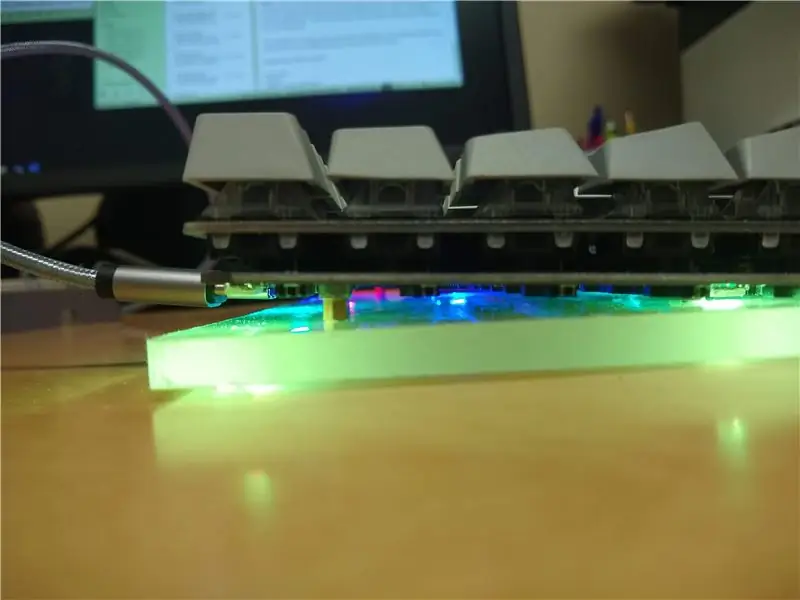

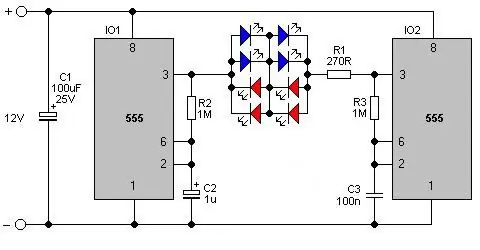

Цялата електроника е направена с Arduino Uno и Adafruit Motor Shield.

Ето основната идея как искам да работи:

- Когато устройството е включено, стъпките въртят стелажите назад, докато крайните превключватели от лявата страна не се задействат. Това задава позицията на нула. След това стъпките придвижват стелажите напред, докато 1 е центрирано върху панела за часове, а 00 е центрирано върху панела за минути.

- След като часът и минутата са центрирани, стелажите се придвижват напред във времето. Пълна позиция се движи на дъното с пълна скорост на всеки 5 минути, а пълна позиция се движи отгоре на всеки час.

- Моментните превключватели (щифтове 6-7) за придвижване на стелажите напред с една позиция (около 147 стъпки), след което продължете с отброяването на часовника.

- Движенията за час и минута имат броячи, които изпращат лентите обратно до левите крайни превключватели и ги връщат на нула, след като часът е преминал 12, а минутите са минали 55.

Все още не съм наясно какво точно трябва да направя с кода. Имам работа на теория с кода по -долу, получен от Randofo. Този код премества минутната лента напред с една стъпка на всеки 200 ms (мисля), след като един от крайните превключватели се задейства. Работи, но доста бързо излизам от дълбочината си, минавайки през основната работа, която свърших тук. Това изглежда като доста лесен проблем за разбиращия се потребител на Arduino, но аз правя проект само с един може би веднъж годишно и всеки път, когато го правя, по принцип съм забравил всичко, което научих в последния проект.

/*************************************************************

Stepper Demo на Motor Shield от Randy Sarafan

За повече информация вижте:

www.instructables.com/id/Arduino-Motor-Shi…

*************************************************************/

#include #include #include "помощна програма/Adafruit_MS_PWMServoDriver.h"

// Създайте обект на щита на двигателя с I2C адрес по подразбиране

Adafruit_MotorShield AFMS = Adafruit_MotorShield (); // Или го създайте с различен I2C адрес (да речем за подреждане) // Adafruit_MotorShield AFMS = Adafruit_MotorShield (0x61);

// Свържете стъпков двигател с 200 стъпки на оборот (1,8 градуса)

// към моторния порт #2 (M3 и M4) Adafruit_StepperMotor *myMotor1 = AFMS.getStepper (300, 1); Adafruit_StepperMotor *myMotor2 = AFMS.getStepper (300, 2);

int delaylegnth = 7;

void setup () {

// стартиране на серийна връзка Serial.begin (9600); // конфигурираме pin2 като вход и активираме вътрешния издърпващ се резистор pinMode (2, INPUT_PULLUP);

// Serial.begin (9600); // настройка на серийна библиотека при 9600 bps

Serial.println ("Степър тест!");

AFMS.begin (); // създаваме с честота по подразбиране 1.6KHz

//AFMS.begin(1000); // ИЛИ с различна честота, да речем 1KHz myMotor1-> setSpeed (100); // 10 об/ мин}

void loop () {

// чете стойността на бутона в променлива int sensorVal = digitalRead (2); sensorVal == НИСКО; int забавянеL = 200; if (sensorVal == LOW) {Serial.println ("Минути ++"); // myMotor1-> стъпка (1640, НАЗАД, ДВОЙНО); for (int i = 0; i стъпка (147, НАЗАД, ДВОЙНО); // analogWrite (PWMpin, i); забавяне (delayL);} Serial.println ("Часове ++"); myMotor1-> стъпка (1615, НАПРЕД, ДВОЙНО);

// myMotor2-> стъпка (1600, НАЗАД, ДВОЙНО);

myMotor2-> стъпка (220, НАПРЕД, ДВОЙНО); // забавяне (delayL); } else {

//Serial.println("Двойни стъпала на намотката ");

myMotor1-> стъпка (0, НАПРЕД, ДВОЙНО); myMotor1-> стъпка (0, НАЗАД, ДВОЙНО); }}

Стъпка 6: Сглобете основата

Основата е направена от две плочи с дистанционни елементи, които ги държат заедно. Винтовете се закрепват към плочата през отворите. Част номер 6 на този чертеж е друга 3D отпечатана част- дистанционер, който също е люлка за захранващия терминал за стъпковите двигатели.

Стъпка 7: Добавете моментни превключватели

Моменталните превключватели, Arduino и крайните превключватели се закрепват към предната плоча, така че достъпът до електрониката за извършване на промени е лесен- просто свалете задната плоча и можете да достигнете до всичко.

Стъпка 8: Добавете монтажната плоча и крайните превключватели

Монтажната плоча държи крайните превключватели и лагерния възел за стелажите. Тази част също може да остане заедно, когато редактирате електрониката.

Стъпка 9: Добавете стъпкови двигатели и предавки

Стъпковите двигатели се закрепват към панела с винтове М4 през отвори с резба, а 3D отпечатаните зъбни колела се притискат с преса към стълбовете на двигателя. Използвах скоба за спусък, за да ги притисна и изравня.

Стъпка 10: Добавете стелажи

В стелажите има врязани прорези, които носят двата сачмени лагера. Между лагерите и прорезите има малка междина (0,1 мм), което позволява на багажника да се движи свободно.

Лагерите са притиснати между персонализирани 3D отпечатани дистанционни елементи, за да получат точно това, от което се нуждая. Отпред има решетка, която действа като шайба, която държи стелажите на място.

Стъпка 11: Добавете часови и минутни ленти

Часовите и минутни щанги се закрепват към стелажите с 12 мм дистанционни елементи, създавайки пролука, която позволява хлабина между прътите и стелажите.

Стъпка 12: Добавете лупи

Лупите са евтини джобни лупи, които намерих в Amazon. Те са изместени от предната част на решетките с 25 мм дистанционери.

Стъпка 13: Извлечени уроци

Научих много за линейното движение с този проект. Толерансът, който използвах между лагерите и прорезите на стелажите, беше малко прекалено, така че ако трябваше да го направя отново, мисля, че вероятно ще го разрежа наполовина. Разликата по страните на празнините също беше твърде голяма.

Двигателите работят, но колкото по -дълго става конзолата, толкова повече трябва да работят. Вероятно бих отишъл с 12V степери вместо с 5V.

Люфтът също трябваше да е по -голям, може би 0,25 мм. Скоростите се притискаха към стелажите твърде плътно с първите предавки, които опитах.

Препоръчано:

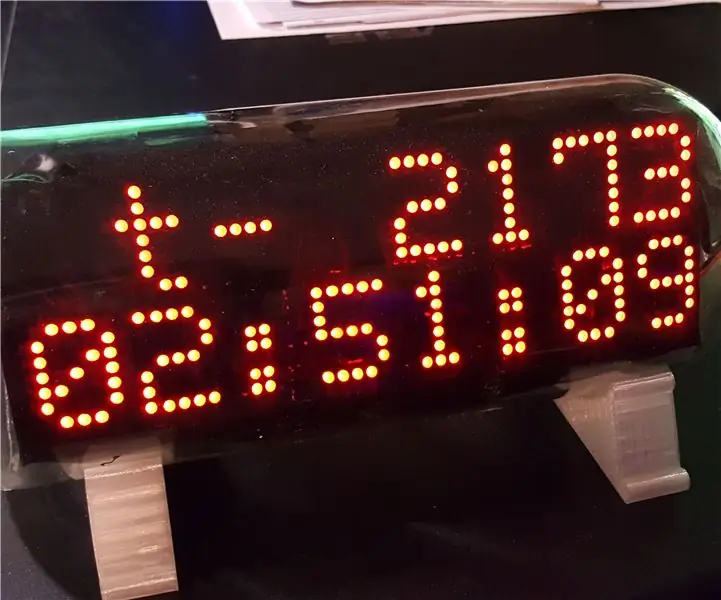

Часовник за пенсиониране / Брой нагоре / Dn часовник: 4 стъпки (със снимки)

Пенсионен часовник / Брой нагоре / Dn часовник: Имах няколко от тези 8x8 LED матрични дисплеи в чекмеджето и мислех какво да правя с тях. Вдъхновен от други инструктажи, имам идеята да създам дисплей за обратно броене/нагоре за обратно броене до бъдеща дата/час и ако целевото време p

ESP8266 Мрежов часовник без RTC - Nodemcu NTP Часовник Няма RTC - ИНТЕРНЕТЕН ЧАСОВНИК ПРОЕКТ: 4 стъпки

ESP8266 Мрежов часовник без RTC | Nodemcu NTP Часовник Няма RTC | ИНТЕРНЕТЕН ЧАСОВНИК ПРОЕКТ: В проекта ще се прави часовник проект без RTC, ще отнеме време от интернет с помощта на wifi и ще го покаже на дисплея st7735

C51 4 -битов електронен часовник - дървен часовник: 15 стъпки (със снимки)

C51 4 -битов електронен часовник - Дървен часовник: Имах малко свободно време този уикенд, затова продължих и сглобих този 4 -битов DIY електронен цифров часовник за 2,40 австралийски долара, който купих от AliExpress преди малко

Стъпков двигател за линеен задвижващ механизъм: 3 стъпки (със снимки)

Стъпков двигател с линеен задвижващ механизъм: За преобразуване на въртящото се движение на стъпковия двигател в линейно движение, стъпковият двигател е свързан с резба. Върху резбата използваме месингова гайка, която не може да се върти. При всяко завъртане на резбата месинговата гайка се превежда в аксиалното режене

Линеен часовник, използващ Arduino + DS1307 + Neopixel: Повторно използване на някои хардуер .: 5 стъпки

Линеен часовник с помощта на Arduino + DS1307 + Neopixel: Повторно използване на хардуер: От предишни проекти ми остана Arduino UNO и LED лента Neopixel и исках да направя нещо различно. Тъй като лентата Neopixel има 60 LED светлини, за които се смята, че ги използват като голям часовник. За да се посочат часовете, се използва червен 5-LED сегмент (60 LED