Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:53.

- Последно модифициран 2025-01-23 14:36.

След като помислих за потенциала на 3-осната флип машина, реших да конструирам триизмерна релефна картина от ламиниран шперплат. Това парче би било видимо от двете страни и въпреки че двете страни биха били свързани помежду си, те не биха задължително да се подравнят.

В тази инструкция ще обсъдя моята концепция и ще опиша подробно моя стъпка по стъпка процес.

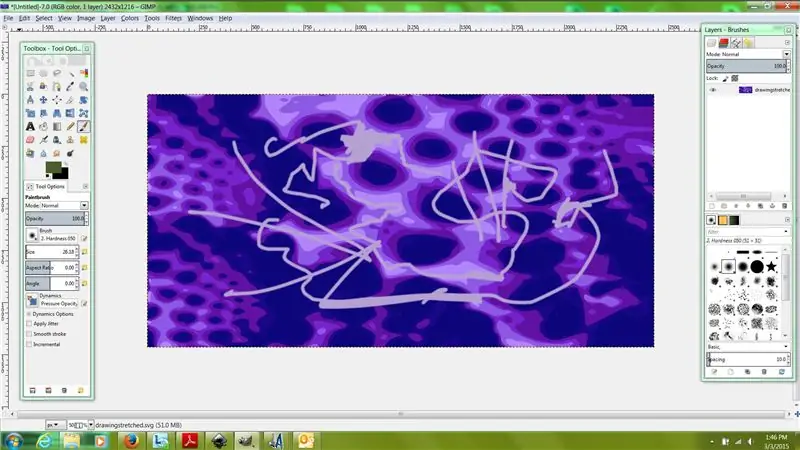

Поиграх се с няколко различни концепции за изображение, преди да реша да използвам фон, основан на текстурата на броколи Romanesco. Със своя взаимосвързан, мащабируем фрактален модел тази текстура със сигурност би създала интересен фон за двете страни на картината. От този момент започнах да разглеждам скици, създадени от деца, като изходни изображения. Тъй като този проект с ЦПУ се отклонява далеч от нормата-не е предназначен да бъде функционален и няма да се произвежда масово-бях любопитен да видя как ще се развие, ако първоначалните ми стъпки бяха случайни, спонтанни и интуитивни. В среда, в която процесът обикновено се определя от предварително определени резултати, какво би се случило без конкретна крайна цел? За тази цел реших да разширя възможностите на жеста във връзка с машината.

В художественото училище бях свикнал да генерирам 30-секундни до 60-секундни жестови рисунки на голата фигура и понякога наистина изненадващи неща се случиха от този процес. Идеята беше да се произвеждат насипно и след това да се сортират купчините рисунки, за да се намерят тези, които наистина удрят нещо-безпроблемна линия, която съобщава движение, едно движение на китката, което зарежда прегърбена фигура с емоции. Започнах да рисувам с мишката на компютъра, като препращам леко към Romanesco, но най -вече работех с бързи, разхвърляни драсканици за няколко секунди и след това спрях. Направих поне двадесет рисунки и избрах две за предната и задната част на моя проект с ЦПУ.

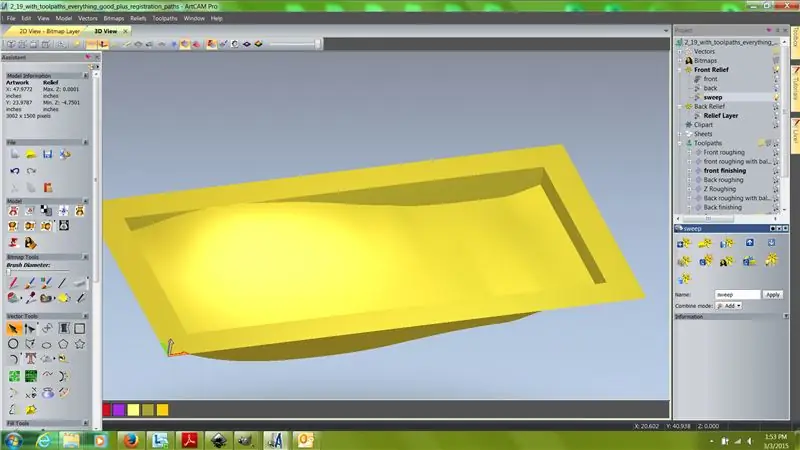

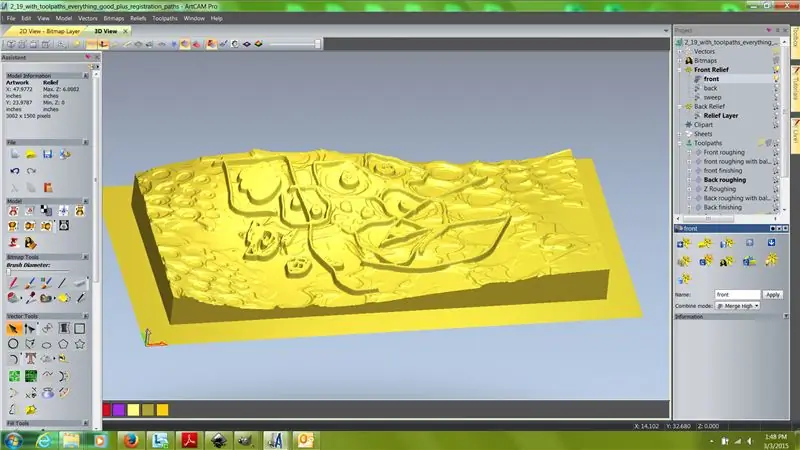

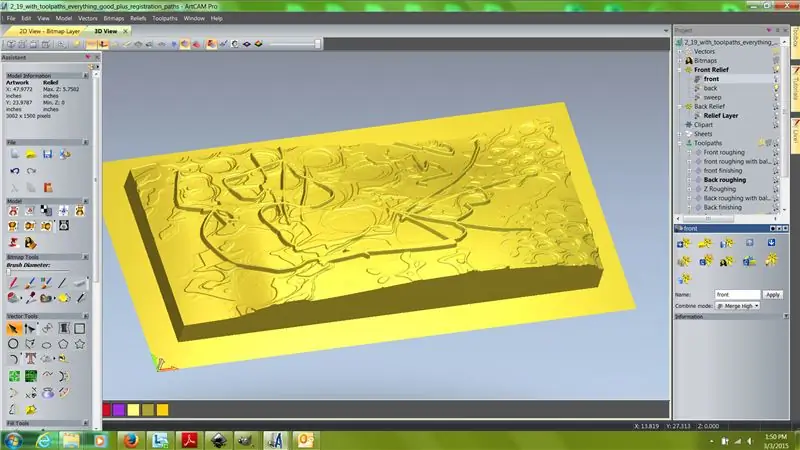

Стъпка 1: Генериране на модел на ArtCAM

След като избрах моя фон на Romanesco и две рисунки, отворих ArtCAM и създадох нов модел с размери 48 "x 24" x 6 ". За предния релеф използвах зеленчука като текстура и след това използвах двурелсова сплайн за завъртете релефа във форма на усукан, „летящ килим“. Работата с дълбочина по този начин е добър начин да се възползвате от възможностите на CNC. Уверих се, че този релеф е само 42 "x 18" (не се притеснявайте твърде много за z при тази точка), така че да имам 3 "рамка от всички страни на моя материал, когато отидох да обработвам своята част. Това ще ми даде повърхност, върху която да опирам частта след завършване на обръщането. След това превърнах първата си рисунка в релеф, в който по -тъмните области ще се отдръпнат, докато по -светлите ще излязат напред. Отидох напред-назад между ArtCAM и Gimp, за да набера градиента, докато релефът имаше хубаво разнообразие от повдигнати линии. След това преминах през същия процес за релефа на гърба, компенсирайки го с 0,75 "под предния релеф и се уверих, че" повдигнатите "области сочат надолу-с други думи, гарантирайки, че моделът ми никога няма да бъде по-тънък от 0,75".

След като бях доволен от външния вид на двете страни, използвах функцията за мащабиране, за да се уверя, че разликата между най -високите и най -ниските z стойности както отпред, така и отзад е 5 . Поставих нулата си в долния ляв ъгъл на модела и уверих се, че предният ми релеф обхваща z = 6 до z = 1. След това (след копиране и запазване на релефа на гърба като слой в случай на грешка) отразявах задната част по оста, която бих използвал, за да обърна частта. случай, щях да обърна частта по същия начин, по който бихте обърнали страницата на книга, отдясно наляво по оста y. След това обърнах моите z стойности за гърба и го зададох от z = 5,75 до z = 0,75. Отне ми известно време, за да подредя това в съзнанието си-за да се уверя, че случайно няма да предам машина в предната си страна-но наистина помогна да работя с прости числа. След това запазих този модел.

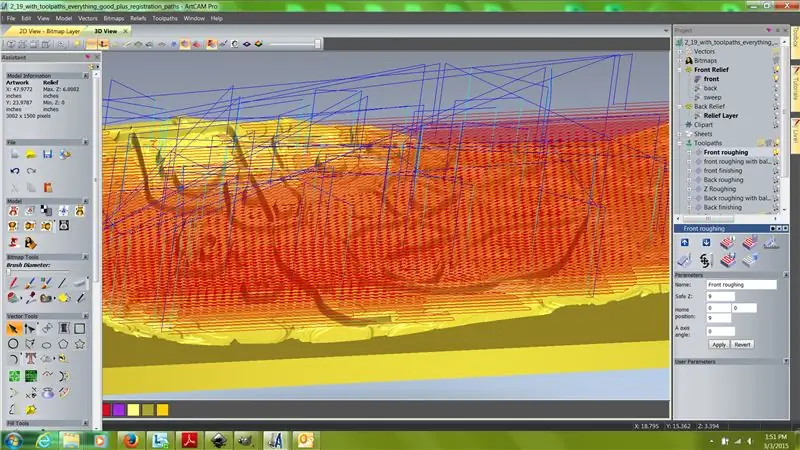

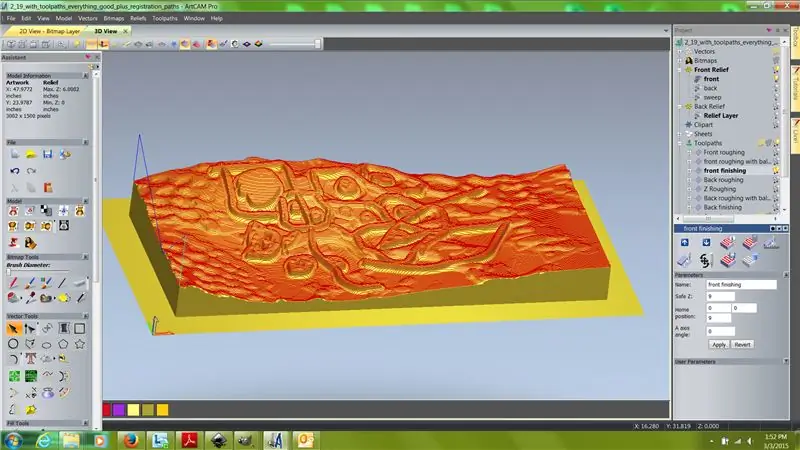

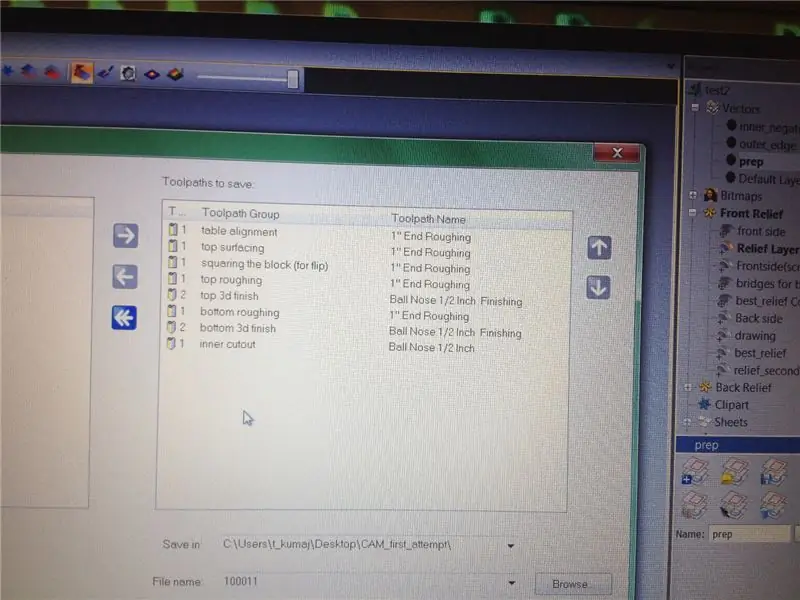

Стъпка 2: Пътеки с инструменти

Реших да използвам 1 "крайна фреза със стъпка надолу от 0,5" и стъпка от 0,325 "за двете страни като паралелна грапава инструментална пътека. Това би премахнало много материал бързо и ефективно. Въпреки това, тъй като крайната фреза, която планирах да използването беше само 4.5 "в дълбочина, аз се уверих, че спрях траекторията си с инструменти на ниво az 1.8" (не забравяйте, че моята нула е в долната част на модела). За да завърша грубото преминаване, използвах 1 "топка с мелница с топка същото стъпване и стъпка надолу от 0,2 "-този инструмент беше с дължина над 7". Използвах една и съща мелница с топка и за двете довършителни пътеки, пристъпвайки всеки път над 0,1 ".

За да изравня частта си, създадох траектория с инструменти, която ще влезе с размери 0,125 "в спойлер. Този път ще проследи очертанията на материала върху дъската и ще ми позволи да задам нулата си. След това, след като настроя материала си, бих използвал друга пътека с инструменти за изравняване на върха до дъното. Отидох от z = 6 до z = 4 при стъпка от 0,5 ". По този начин всичко ще се подреди правилно, когато обърна частта си. След като симулирах моите пътеки с инструменти, ги обработих допълнително и прегледах кода, за да се уверя, че няма проблеми.

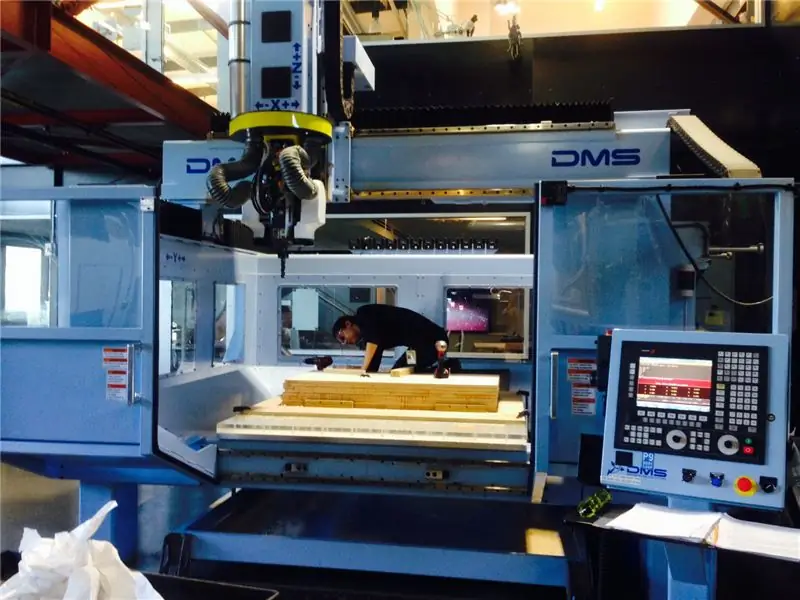

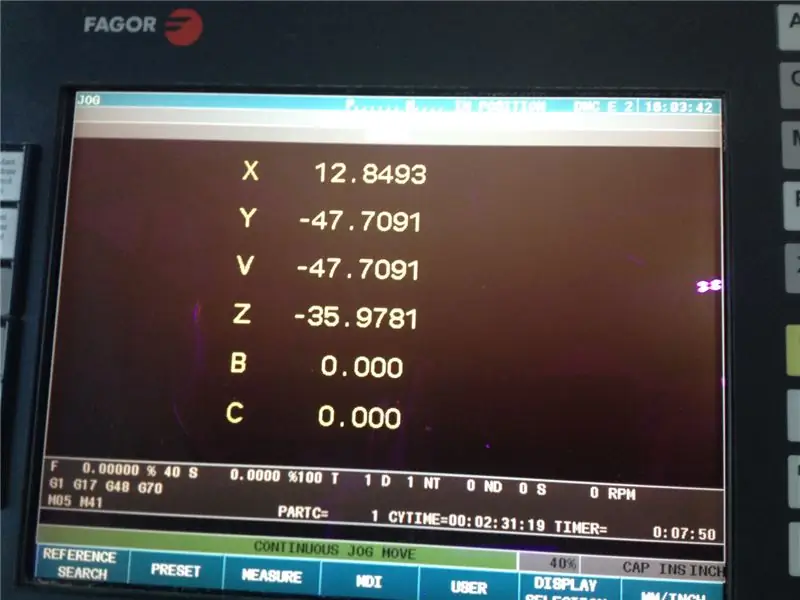

Стъпка 3: Настройка на машината и обработка на предната страна

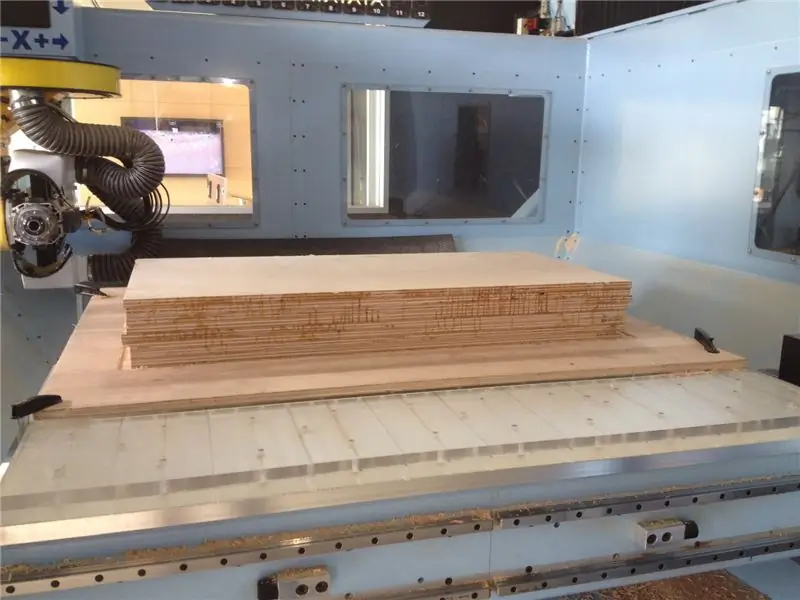

Направих снимка на моите пътеки с инструменти в ArtCAM и запазих подробен набор от бележки, за да се уверя, че знам кой шестцифрен. PIM файл съответства на коя пътека с инструменти. След това изрязах спойлерна дъска 5 'x 4' от шперплат и я закрепих към DMS CNC масата. След това, след като направих няколко сухи пробега, зададох отклоненията на TCP и направих снимка на координатите на машината. Това беше съществена част от процеса! След това пуснах първата си пътека с инструменти-очертанията в спойлерната дъска. След това оставих материала си и използвах блокове, за да го завинтвам в спойлерната дъска. Това беше хубава система, защото не трябваше да се притеснявам, че вретеното ми ще се сблъска със система за затягане. Връщайки се назад за секунда, материалът ми беше направен от 8 листа ламиниран брезов шперплат, 2 'x 4' x 0,75 . Направих лепенето на три части, за да се уверя, че имам достатъчно време за всяка стъпка- Направих двете половини и след това ги залепих. Това беше предизвикателство да се направи в този мащаб.

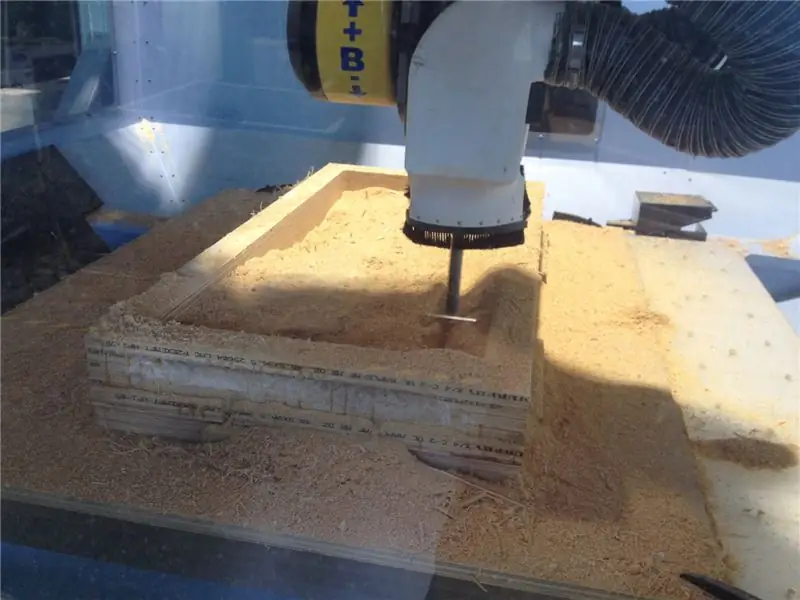

Обратно към машината с ЦПУ. Изравних материала на квадрат и тогава започна пробегът. Изпълних първия груб проход при около 80% подаване, което беше агресивно, но работеше. Това отне около 2,5 часа. Довършителният пропуск отне около 1 час и след това с нетърпение отворих вратите и изсмуках всички дървени стърготини (беше трудно да се види напредъкът, тъй като тръгнах поради целия прах-вижте снимката по-горе!).

Всичко мина плувно! Имаше няколко издухвания, но като цяло материалът и резолюцията работеха доста добре.

Стъпка 4: Прелистване на частта и преместване на задната страна

Това беше страшната част-всичко щеше ли да се подреди правилно или щях да машиня в предната си страна?

Бях изключил машината през уикенда, така че когато се върнах, махнах частта си, почистих спойлерната дъска и обърнах материала. Подравних го с пътеката с инструменти в спойлерната дъска и използвах същите блокове, за да я завинтвам на място. След това използвах ръчно въвеждане на данни, за да донеса главата на шпиндела до координатите на машината x и y, които съответстват на моята нулева точка. Зададох отклоненията на TCP x и y. След това преместих x и y и докоснах инструмента до спойлерната платка и зададох моите z TCP отмествания.

Прокарах грубите и довършителните проходи със сходни скорости в сравнение с предната страна. Беше ми трудно да видя какво се случва, отново заради стърготините, но с течение на времето станах по -уверен, че всичко работи по план. Когато всичко свърши, изсмуках праха и разкрих задната страна!

Стъпка 5: Отрязване на раменете и почистване на детайла

Отрязах едното рамо на масата в дървения магазин. След като разбрах, че сега нямам повърхност, която да поставя срещу оградата, използвах лентовия трион за другите три страни. След това шлайфах ръбовете си и почистих издуханите части на контура с инструмент dremel.

Парчето се оказа неочакван, изпълнен с контури пейзаж, който изглеждаше доста далеч от първоначалния тласък за създаването на творбата. Това парче е добър кандидат за боядисване, въпреки че харесвам начина, по който топографията е подчертана от фурнира от шперплат. Също така би направил интересен калъп за по-мащабни релефи. Докато пребиваването ми в Pier 9 продължава, очаквам с нетърпение да видя как този процес осигурява трамплин за бъдеща работа.

Препоръчано:

Приложение на разтегателен бутон с вибрационна обратна връзка: 7 стъпки (със снимки)

Приложение на разтегателен бутон с обратна връзка с вибрации: В този урок първо ще ви покажем как да използвате Arduino Uno за управление на вибрационен двигател чрез разширен бутон. Повечето уроци по бутоните включват бутона на физическата дъска, докато в този урок бутонът е

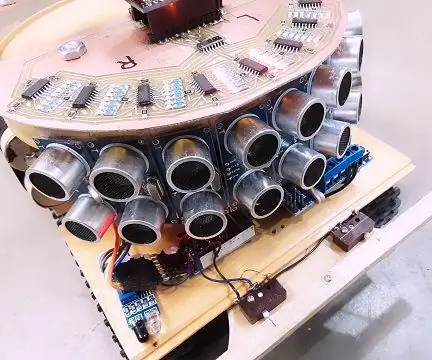

SONIC LED ОБРАТНА СИГНАЛ: 7 стъпки (със снимки)

SONIC LED обратна връзка: Здравейте отново, мразите, че вашият робот се сблъсква с всичко? Това ще реши този проблем. С 8 звукови сензора това изглежда сложно … но всъщност направих това много лесно. Опитвам се да публикувам проекти, които ви помагат да научите за Arduino и да покажете „извън кутията“

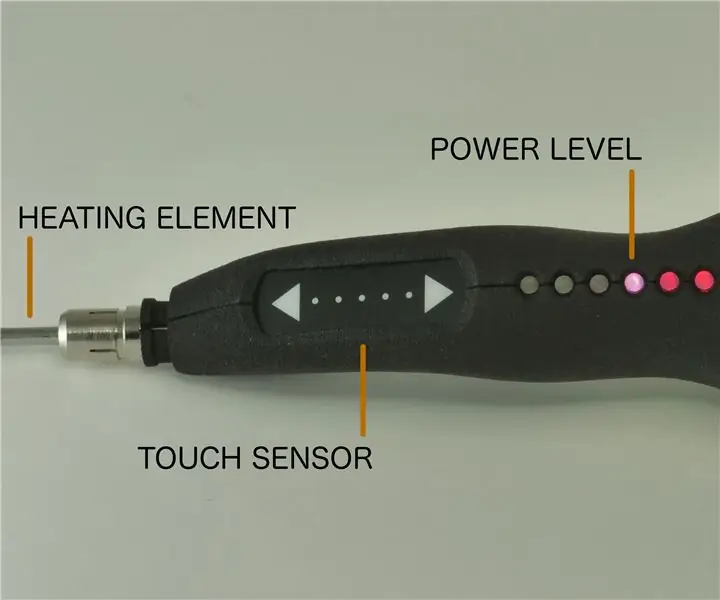

Solderdoodle Plus: Поялник със сензорен контрол, LED обратна връзка, 3D печатна кутия и USB презареждане: 5 стъпки (със снимки)

Solderdoodle Plus: Поялник със сензорен контрол, LED обратна връзка, 3D отпечатан калъф и USB акумулаторна батерия: Моля, щракнете по-долу, за да посетите страницата на нашия проект за Kickstarter за Solderdoodle Plus, акумулаторен USB акумулаторен горещ многофункционален инструмент и предварително поръчайте производствен модел! Https: //www.kickstarter.com/projects/249225636/solderdoodle-plus-cordless-usb-rechargeable-ho

Добавете оптичен оборотомер на базата на Arduino към CNC рутер: 34 стъпки (със снимки)

Добавете оптичен оборотомер на базата на Arduino към CNC рутер: Изградете оптичен индикатор за оборотите на вашия CNC рутер с Arduino Nano, IR LED/IR фотодиоден сензор и OLED дисплей за по-малко от 30 долара. Бях вдъхновен от Metro RPM на Eletro18 - Оптичен тахометър с инструкции и исках да добавя оборотомер

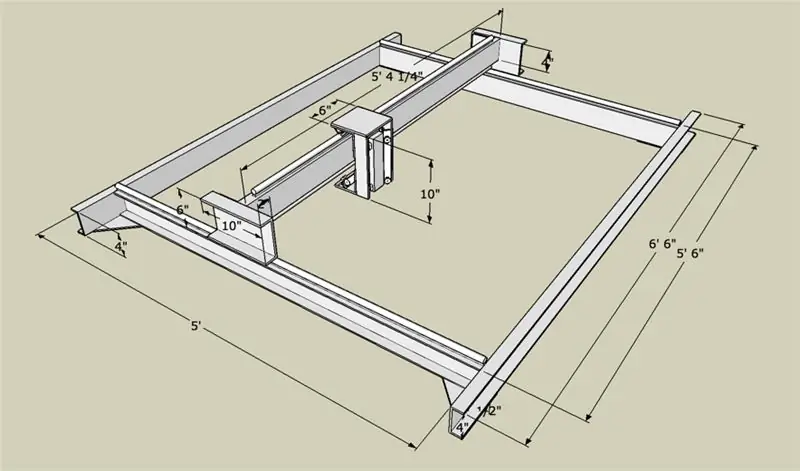

3 ос CNC рутер - 60 "x60" x5 " - JunkBot: 5 стъпки (със снимки)

3 -осен CNC рутер - 60 "x60" x5 " - JunkBot: Този Instructable е първият от поредицата, документираща конструкцията на 3 -осен CNC рутер" Направи си сам ". Това е и моят запис за Универсалния конкурс за лазерни фрези. Целта на този Instructable не е да се покаже пълна стъпка по стъпка прогресия, а по -скоро