Съдържание:

- Автор John Day [email protected].

- Public 2024-01-30 07:52.

- Последно модифициран 2025-01-23 14:36.

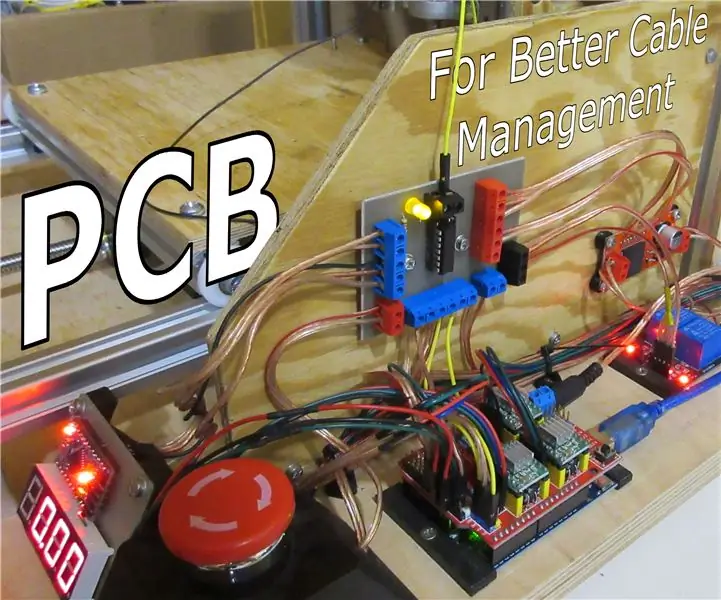

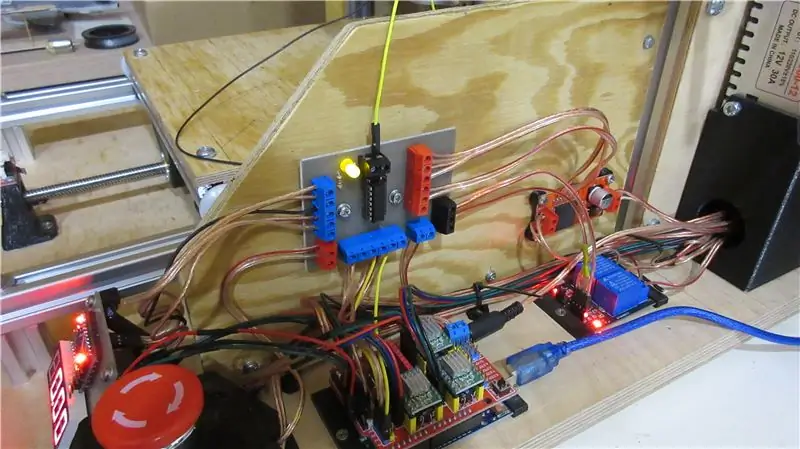

Преди известно време направих персонализирана настолна фреза с ЦПУ. Оттогава го надграждах с нови компоненти. Последният път, когато добавих втори Arduino с 4 -цифрен дисплей, за да контролирам оборотите на моето вретено, използвайки PID контур. Трябваше да го свържа с основна платка Arduino с 5 проводника, за да могат да комуникират. Но по време на първия ми тест счупих контролер на двигателя, затова купих нов, по -мощен. Освен това имаше още 5 проводника, които трябваше да свържа. В този момент щифтът +5V на основната платка беше разделен на 4 отделни връзки и просто не ми се искаше да разделям кабела отново. Така че направих нещо друго.

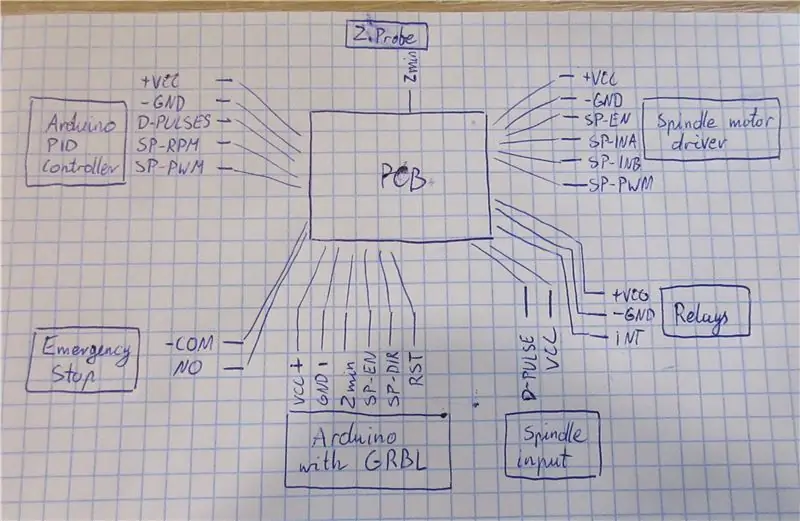

Стъпка 1: Скициране на връзки

Начертах всички необходими връзки (с изключение на проводниците на двигателя и крайните спирачки, защото те отиват направо към GRBL контролера и никъде другаде). Също така направих някои промени във вече съществуващите връзки - аварийното спиране сега също нулира основния Arduino и използва само нормално отворения контакт, където преди това използваше NO и NC за управление на реле. С новия контролер на двигателя свързването към релета също беше опростено.

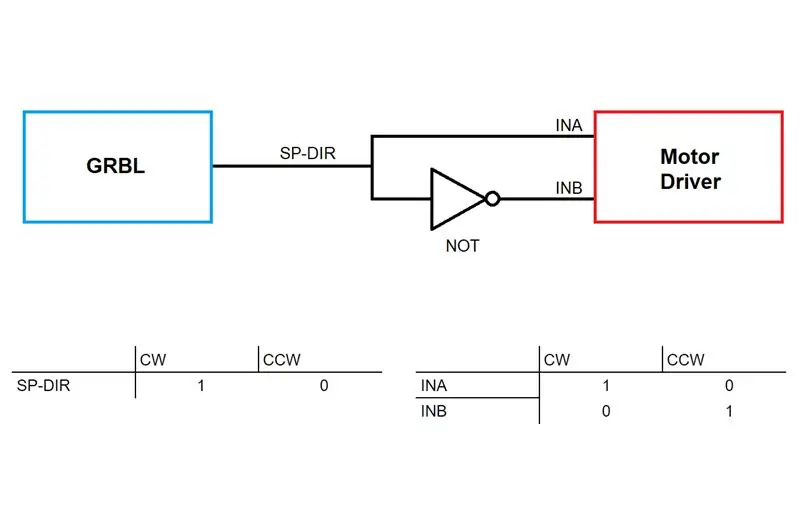

Стъпка 2: Проблеми с връзките

Предишният контролер на двигателя, който използвах, беше обикновена платка с оптрон и MOSFET. Той можеше да върти шпиндела само в една посока, така че нямаше нужда от използване на посоката. Новият е малко по -сложен. Той има щифтове, наречени INA и INB, и в зависимост дали искам въртене по часовниковата стрелка или обратно на часовниковата стрелка, трябва да издърпам един от тях към VCC. Не звучи толкова сложно, проблемът е, че GRBL има само един щифт, наречен SP-DIR (щифт за посоката на шпиндела), който се дърпа към VCC за движение по часовниковата стрелка и към GND за движение обратно на часовниковата стрелка. Не знам дали това може да се промени в GRBL (това е малко твърде сложна програма за мен), затова направих това с различен метод.

Току-що добавих логическа порта НЕ в схемата, която ще инвертира SP-DIR сигнала и ще го постави в INB. Следователно, когато DIR щифтът е висок, INA също е висок (те са свързани заедно) и INB е обърнат към нисък (CW), а когато DIR е нисък, INA също е нисък и INB е висок (CCW).

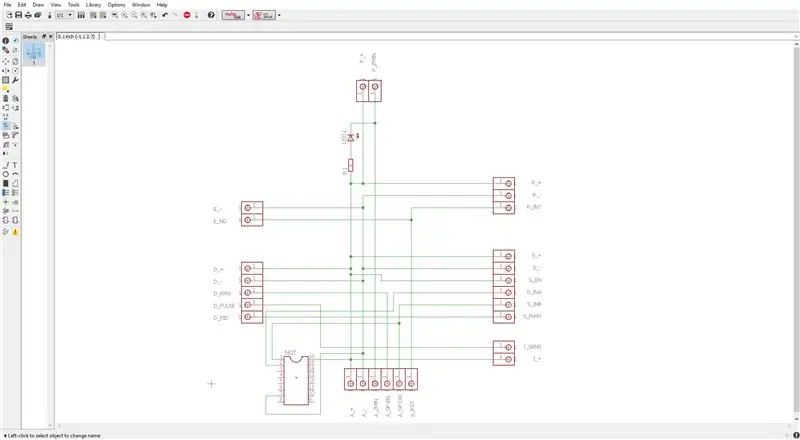

Стъпка 3: Умен, но не толкова прост дизайн

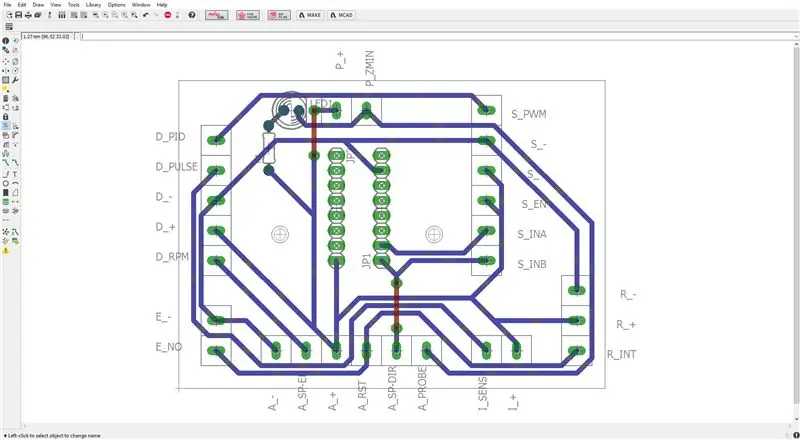

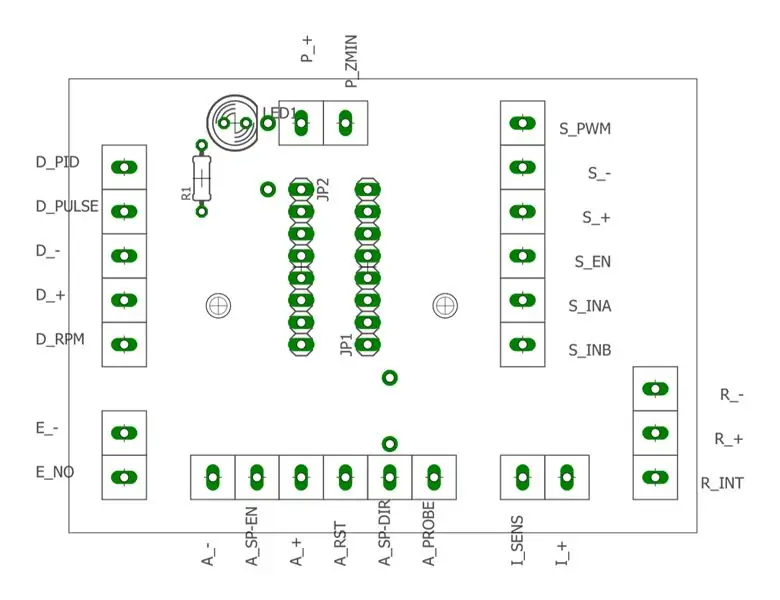

След това проектирах печатна платка в Eagle, която имаше всички необходими връзки вътре. Но с толкова много проводници не беше толкова просто.

Първо направих персонализирана библиотека Eagle за моите терминални блокове. Той е много прост, по принцип е просто нормален щифт, просто по -голям - 5,08 мм (0,2 ) разстояние.

Бих го фрезовал на CNC и затова исках да е едностранна дъска. Но с 26 терминални блока и някои вътрешни връзки към логическата порта беше трудно да се проектира. Може да се направи, но с много джъмперни проводници. Това е причината всичките ми клемни блокове (в Eagle) да са само единични щифтове. По този начин мога да ги преместя в работното пространство на Board и да избегна използването на джъмперни проводници. Недостатъкът е, че местоположението на някои връзки изглежда случайно. Например гледайки в долната част има GND, след това SP-EN и след това VCC, което е много необичайно. Но по този начин бих могъл да намаля броя на джъмперните проводници само до 2 и за мен е по -лесно да изработя печатната платка.

Имената на терминалните блокове също са специални. Те бяха групирани, така че например A означава Arduino, така че всички винтови клеми, наречени A_, трябва да бъдат поставени в долната част на платката, тъй като Arduino с GRBL е поставен под печатната платка.

В крайна сметка добавих и прост светодиод, който показва състоянието на Z сондата.

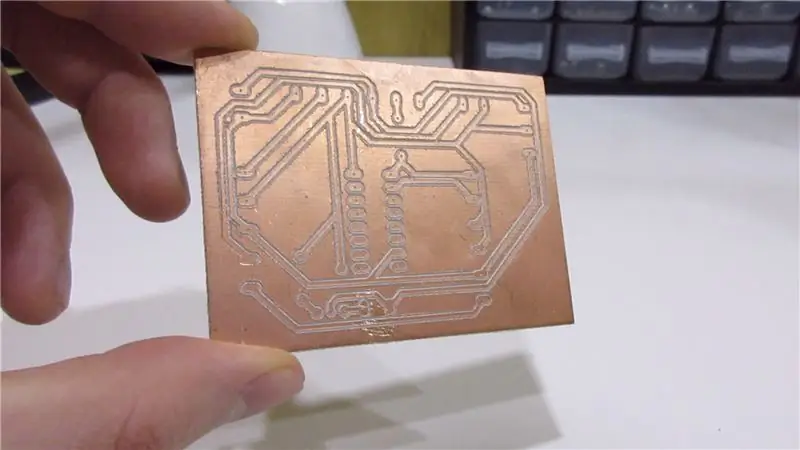

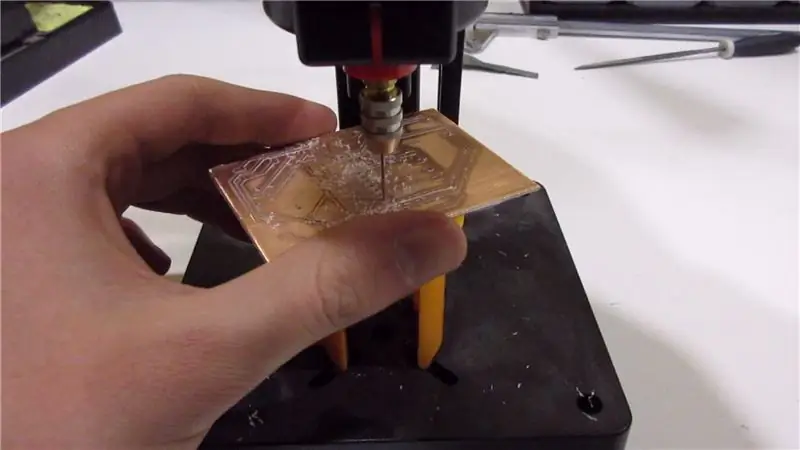

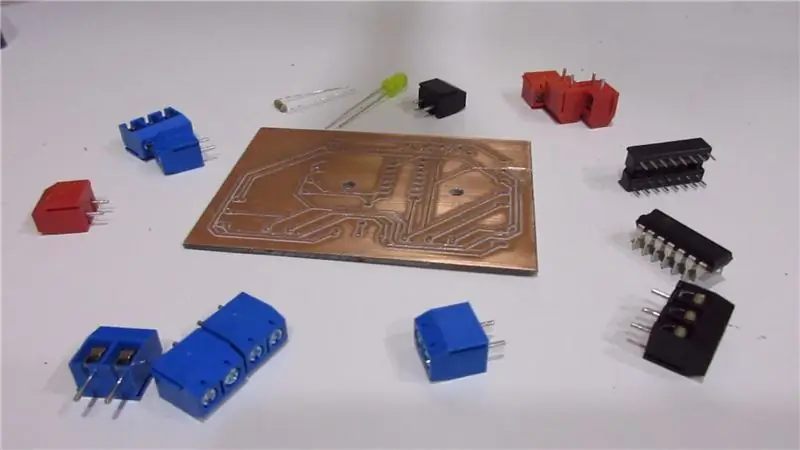

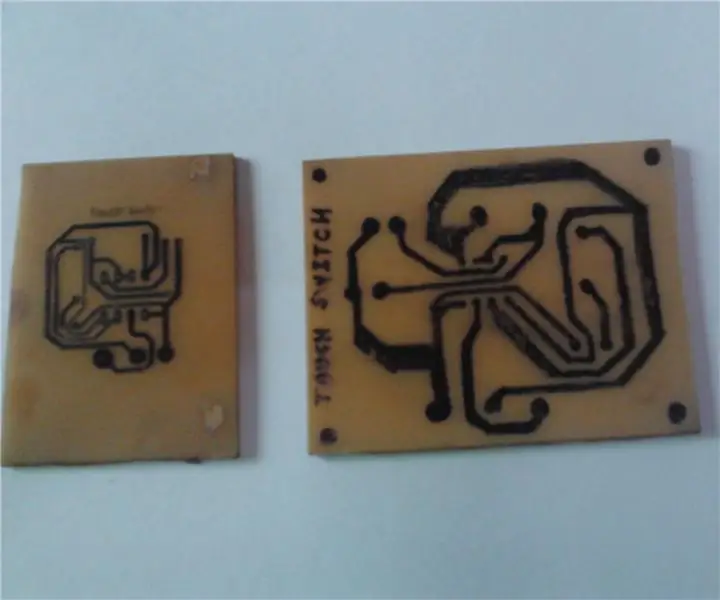

Стъпка 4: Създаване на борда

Както казах по -рано, фрезовах дъската на моят DIY CNC, пробих дупките и запоявам всички компоненти. Нямаше нищо особено в процеса, правейки печатни платки като всяка друга.

Ако нямате CNC, можете да направите печатната платка с помощта на метод за термотрансфер или да я поръчате от професионален производител.

Също така не забравяйте да проверите всички връзки с мултицет, за да намерите и поправите грешки.

Стъпка 5: Свържете всичко заедно

Една от последните стъпки беше да поставите готовата платка в машината и да свържете всички проводници. Отпечатах малка схема на дъската, която да ми помогне да свържа всеки проводник там, където трябва да бъде. След като отново провери връзките, беше готов за тестване!

Препоръчано:

Усилвател за телефон с персонализирана печатна платка: 8 стъпки (със снимки)

Усилвател за слушалки с персонализирана печатна платка: Изграждам (и се опитвам да усъвършенствам) усилвателя за слушалки от известно време. Някои от вас биха видели предишните ми „ибле“версии. За тези, които не са, съм ги свързал по -долу. В по -старите си версии винаги съм използвал прототипна платка за изграждане на

Как да направите печатна платка у дома: 14 стъпки (със снимки)

Как да си направим печатна платка у дома: Връзка към уебсайт: www.link.blogtheorem.com Здравейте на всички, Това е инструкция е за " Как да направите печатна платка у дома " без специален материал. Като студент по електронен инженер се опитвам да правя проекти „направи си сам“, които изискват проста електроника

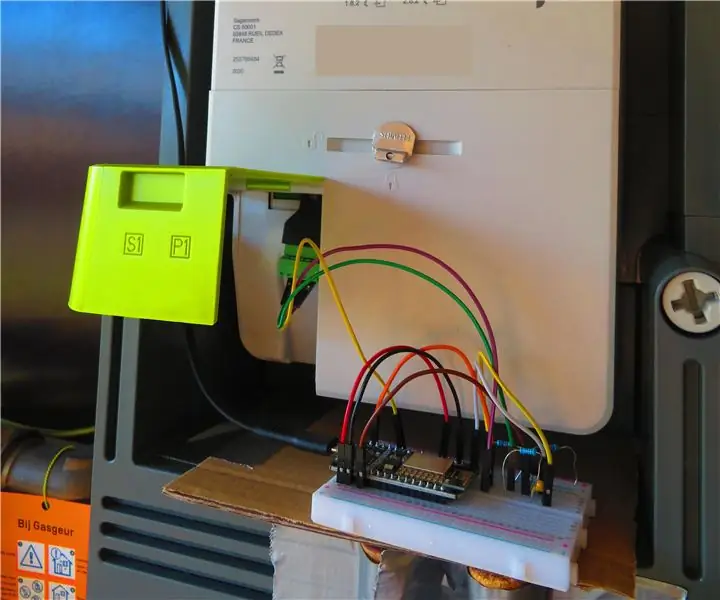

АНТИДИСТРАКЦИЯ: държачът за смартфон, който ви помага да се фокусирате: 7 стъпки (със снимки)

ANTiDISTRACTION: държачът за смартфон, който ви помага да се фокусирате: Нашето устройство ANTiDISTRACTION е насочено към прекратяване на всички форми на клетъчно разсейване по време на периоди на интензивен фокус. Машината действа като станция за зареждане, върху която е монтирано мобилно устройство, за да се улесни околната среда без разсейване

3D печатна ABS печатна платка: 6 стъпки (със снимки)

3D печатна ABS печатна платка: Когато трябваше да свържа 4-цифрен 7-сегментен дисплей към моя Teensy, реших, че трябва да започна да проучвам производството на печатни платки у дома по някакъв лесен начин. Традиционното офорт е доста досадно и опасно, затова бързо го изхвърлих. Добра идея, която видях

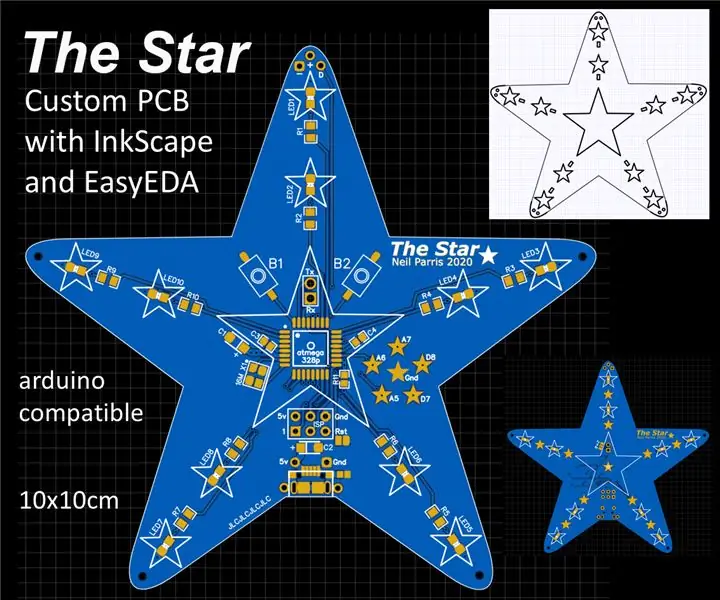

Научете как да проектирате персонално оформена печатна платка с онлайн инструменти EasyEDA: 12 стъпки (със снимки)

Научете как да проектирате персонализирана печатна платка с онлайн инструменти EasyEDA: Винаги съм искал да проектирам персонализирана печатна платка, а с онлайн инструменти и евтини прототипи на печатни платки никога не е било по -лесно от сега! Възможно е дори компонентите за повърхностно монтиране да се сглобяват евтино и лесно в малък обем, за да се спести трудния разтвор